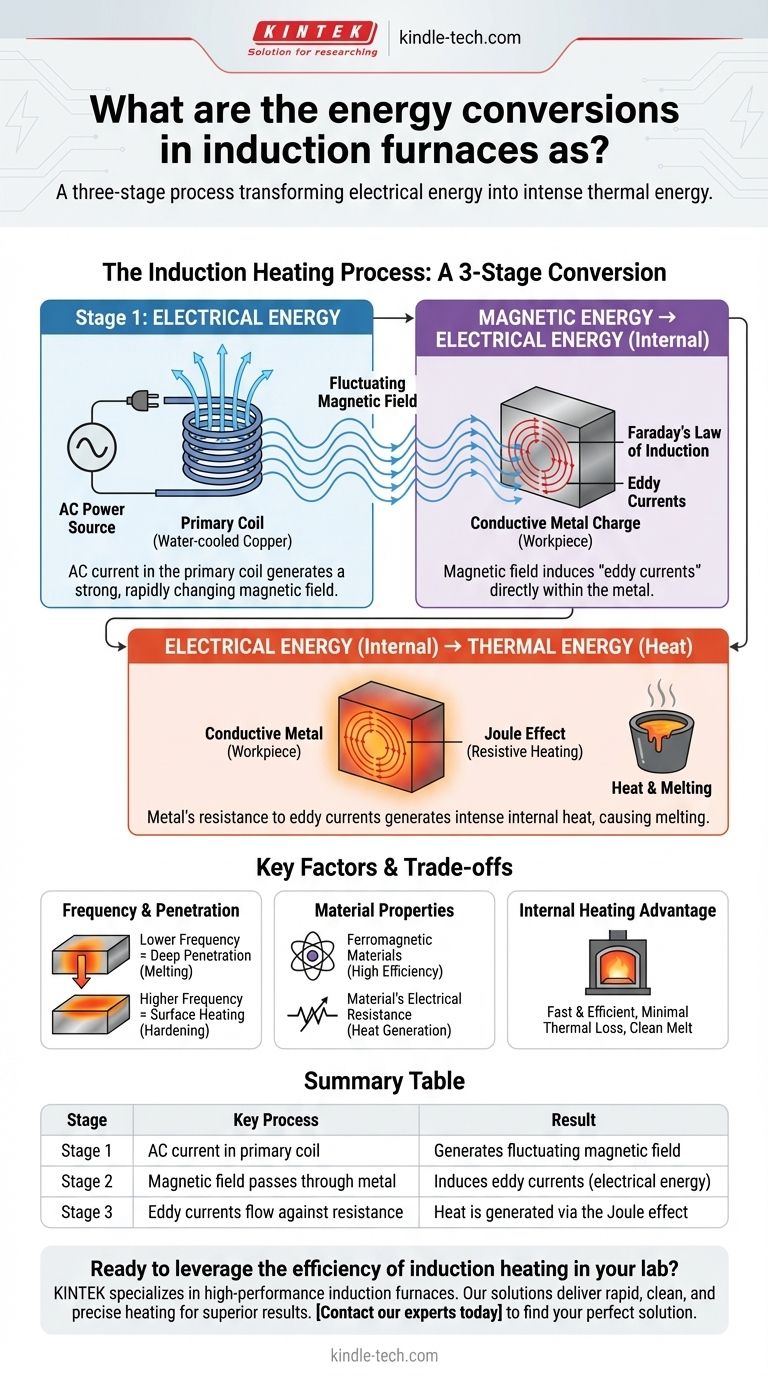

Im Kern führt ein Induktionsofen einen dreistufigen Energieumwandlungsprozess durch. Er wandelt die anfängliche elektrische Energie in ein starkes, fluktuierendes Magnetfeld um. Dieses Magnetfeld induziert dann direkt im leitfähigen Metall eine sekundäre elektrische Stromstärke, die aufgrund des inhärenten Widerstands des Metalls schließlich in intensive thermische Energie umgewandelt wird.

Ein Induktionsofen funktioniert wie ein Transformator, bei dem das erhitzte Metall die kurzgeschlossene Sekundärspule darstellt. Der Prozess beruht auf zwei physikalischen Gesetzen: der elektromagnetischen Induktion zur Erzeugung des Stroms im Metall und dem Joule-Effekt zur Umwandlung dieses Stroms direkt in Wärme.

Die erste Stufe: Von elektrischer zu magnetischer Energie

Der gesamte Prozess beginnt mit einer starken Wechselstromquelle (AC). Dies ist die primäre Energiezufuhr für das System.

Die Primärspule

Ein Induktionsofen ist um eine wassergekühlte Kupferwicklung herum aufgebaut. Diese Spule fungiert als primärer Induktor im System.

Erzeugung eines Magnetfeldes

Wenn Wechselstrom durch diese Primärspule fließt, erzeugt er ein starkes, sich schnell änderndes Magnetfeld um und innerhalb der Spule. Dies schließt die erste Umwandlung ab: elektrische Energie in magnetische Energie.

Die zweite Stufe: Von magnetischer zurück zu elektrischer Energie

Hier wird das Prinzip der berührungslosen Erwärmung entscheidend. Das von der Spule erzeugte Magnetfeld ist das Medium, das Energie auf die Metallcharge überträgt.

Faradaysches Induktionsgesetz

Das fluktuierende Magnetfeld durchdringt das leitfähige Metall, das sich im Ofen befindet. Gemäß dem Faradayschen Induktionsgesetz induziert dieses sich ändernde Magnetfeld eine elektrische Stromstärke im Metall selbst.

Die Bildung von Wirbelströmen

Diese induzierten Ströme werden als Wirbelströme bezeichnet. Sie fließen in geschlossenen Schleifen im Metall und spiegeln den Strom in der Primärspule wider, jedoch ohne jegliche physische Verbindung. Dies schließt die zweite Umwandlung ab: magnetische Energie zurück in elektrische Energie, die sich nun jedoch im Werkstück befindet.

Die letzte Umwandlung: Der Joule-Effekt

Die Erzeugung von Wirbelströmen ist nicht das Endziel; es ist der Mechanismus, der zur Erzeugung der endgültigen, gewünschten Energieform genutzt wird.

Die Rolle des elektrischen Widerstands

Jedes leitfähige Material weist ein gewisses Maß an elektrischem Widerstand auf. Diese Eigenschaft behindert den freien Elektronenfluss.

Von Strom zu Wärme

Wenn die starken Wirbelströme durch den Widerstand des Metalls fließen, wird die Energie der bewegten Elektronen direkt in Wärme umgewandelt. Dieses Phänomen ist als Joule-Effekt oder ohmsche Erwärmung bekannt. Dies ist die letzte und wichtigste Umwandlung: elektrische Energie in thermische Energie, wodurch sich das Metall erwärmt und schließlich schmilzt.

Verständnis der Kompromisse und Schlüsselfaktoren

Die Effizienz und Anwendung eines Induktionsofens hängen direkt von der Physik dieser Energieumwandlungen ab. Das Verständnis dieser Faktoren ist der Schlüssel zu seiner korrekten Anwendung.

Frequenz und Eindringtiefe

Die Frequenz des anfänglichen Wechselstroms ist ein kritischer Steuerparameter. Niedrigere Frequenzen erzeugen Magnetfelder, die tiefer eindringen und Wärme in einem großen Metallvolumen erzeugen, was ideal zum Schmelzen ist. Höhere Frequenzen führen dazu, dass sich die Wirbelströme nur nahe der Oberfläche bilden, ein Phänomen, das als „Skin-Effekt“ bekannt ist und ideal für die präzise Oberflächenhärtung ist.

Materialeigenschaften sind wichtig

Der Prozess ist am effizientesten für ferromagnetische Materialien (wie Eisen) unterhalb ihrer Curie-Temperatur, da diese stark mit dem Magnetfeld wechselwirken. Der spezifische elektrische Widerstand des Materials bestimmt auch, wie effektiv die Wirbelströme in Wärme umgewandelt werden.

Der Vorteil der internen Erwärmung

Da die Wärme im Werkstück erzeugt wird, ist der Prozess unglaublich schnell und effizient. Es gibt nur minimale Wärmeverluste an die umgebende Umgebung im Vergleich zu einem Ofen, der auf externe Verbrennung oder Strahlung zur Wärmeübertragung angewiesen ist. Dies gewährleistet auch eine sehr saubere Schmelze mit wenigen Verunreinigungen.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieser Energieumwandlungssequenz ermöglicht es Ihnen zu erkennen, warum die Induktionstechnologie für bestimmte industrielle Aufgaben ausgewählt wird.

- Wenn Ihr Hauptaugenmerk auf schnellem, sauberem Schmelzen liegt: Die direkte interne Wärmeerzeugung durch den Joule-Effekt ist der Grund, warum diese Methode schneller und sauberer ist als befeuerte Öfen.

- Wenn Ihr Hauptaugenmerk auf präziser Oberflächenhärtung liegt: Die Fähigkeit, die Wärmedurchdringung durch Anpassung der Wechselstromfrequenz zu steuern, ist eine direkte Folge der zugrunde liegenden elektromagnetischen Prinzipien.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz liegt: Die „Transformator“-Natur des Ofens stellt sicher, dass die Energie direkt auf das Werkstück übertragen wird, wodurch die bei anderen Methoden übliche Abwärme minimiert wird.

Die Beherrschung dieser Technologie beginnt mit einem klaren Verständnis der eleganten Physik, die Elektrizität berührungslos in Wärme umwandelt.

Zusammenfassungstabelle:

| Energieumwandlungsstufe | Schlüsselprozess | Ergebnis |

|---|---|---|

| Stufe 1 | Wechselstrom in der Primärspule | Erzeugt ein fluktuierendes Magnetfeld |

| Stufe 2 | Magnetfeld durchdringt Metall | Induziert Wirbelströme (elektrische Energie) |

| Stufe 3 | Wirbelströme fließen gegen den Widerstand | Wärme wird durch den Joule-Effekt erzeugt |

Sind Sie bereit, die Effizienz der Induktionserwärmung in Ihrem Labor zu nutzen?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Induktionsöfen. Unsere Lösungen liefern die schnelle, saubere und präzise Erwärmung, die Ihre Prozesse erfordern, was sich direkt in verbesserter Effizienz und überlegenen Ergebnissen niederschlägt.

Kontaktieren Sie noch heute unsere Experten, um die perfekte Induktionserwärmungslösung für Ihre spezifische Anwendung zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1800℃ Muffelofen für Labor

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

Andere fragen auch

- Was ist das Prinzip des Vakuuminduktionsschmelzens? Erreichen von ultrareinen Metallen

- Was ist VIM in der Metallurgie? Ein Leitfaden zum Vakuum-Induktionsschmelzen für Hochleistungslegierungen

- Wie funktioniert ein VIM-Ofen? Erreichen Sie ultimative Reinheit beim Schmelzen von Hochleistungsmetallen

- Welche Vorteile bietet das Induktionsschmelzen? Schnelleres, saubereres und kontrollierteres Metallschmelzen erreichen

- Wofür wird das Vakuuminduktionsschmelzen verwendet? Herstellung ultrareiner Metalle für anspruchsvolle Industrien