Die häufigsten Beispiele für physikalische Gasphasenabscheidung (PVD) sind Sputterdeposition, thermisches Verdampfen und Ionenplattieren. Dies sind alles vakuumbasierte Verfahren zur Herstellung von Hochleistungs-Dünnschichten. Sie erreichen dies, indem sie ein festes Ausgangsmaterial in einen Dampf umwandeln, diesen durch eine Vakuumkammer transportieren und ihn auf der Oberfläche einer Zielkomponente, dem Substrat, kondensieren lassen.

Der Schlüssel zum Verständnis von PVD liegt nicht darin, eine Liste von Techniken auswendig zu lernen, sondern zu erkennen, dass sie alle dem gleichen Kernprinzip folgen: die physikalische Bewegung von Material von einer Quelle zu einem Substrat ohne chemische Reaktionen. Die spezifischen Beispiele stellen lediglich verschiedene Methoden dar, um den anfänglichen Verdampfungsschritt zu erreichen.

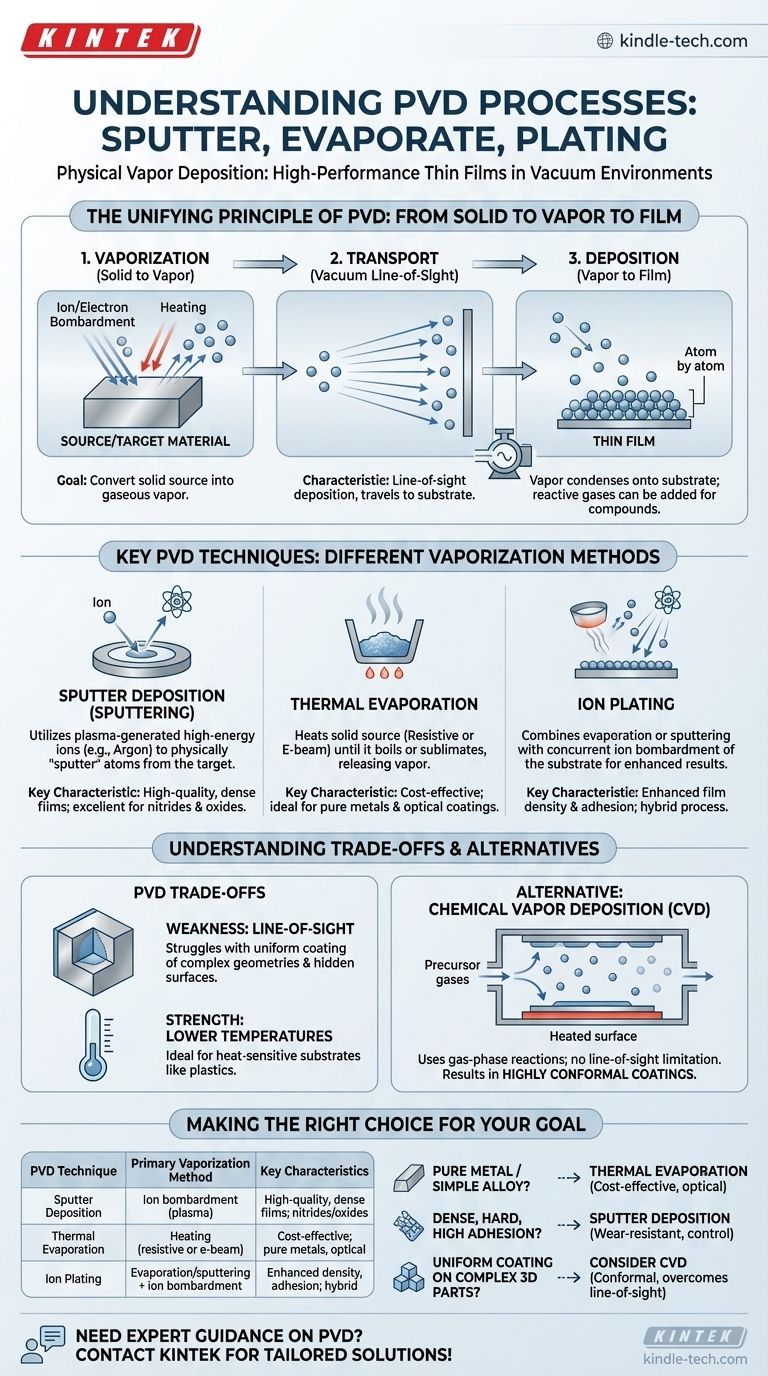

Das vereinheitlichende Prinzip von PVD: Vom Feststoff zum Dampf zum Film

Jeder PVD-Prozess, unabhängig von der spezifischen Technik, besteht im Wesentlichen aus drei kritischen Stufen, die in einer Hochvakuumumgebung stattfinden. Das Vakuum ist unerlässlich, um zu verhindern, dass das verdampfte Beschichtungsmaterial mit Luftmolekülen kollidiert und reagiert.

Stufe 1: Verdampfung

Dies ist der Schritt, in dem die verschiedenen PVD-Techniken auseinandergehen. Ziel ist es, ein festes Ausgangsmaterial, das als "Target" oder "Quelle" bezeichnet wird, in einen gasförmigen Dampf umzuwandeln. Dies wird erreicht, indem das Material mit einer Hochenergiequelle, wie Ionen oder Elektronen, bombardiert oder erhitzt wird, bis es verdampft.

Stufe 2: Transport

Einmal verdampft, bewegen sich die Atome oder Moleküle des Beschichtungsmaterials durch die Vakuumkammer. Diese Reise erfolgt typischerweise in einer geraden Linie, was ein definierendes Merkmal von PVD ist, bekannt als "Sichtlinien"-Abscheidung.

Stufe 3: Abscheidung

Wenn das verdampfte Material das Substrat (das zu beschichtende Teil) erreicht, kondensiert es wieder in einen festen Zustand. Dieser Prozess baut sich Atom für Atom auf und bildet einen dünnen, hochhaftenden Film auf der Oberfläche des Substrats. In einigen Fällen wird ein reaktives Gas wie Stickstoff eingeführt, um Verbundbeschichtungen wie Titannitrid zu bilden.

Ein genauerer Blick auf Schlüssel-PVD-Techniken

Die "Beispiele" für PVD sind eigentlich nur verschiedene Methoden zur Durchführung der Verdampfungsphase. Die beiden dominierendsten Techniken sind Sputtern und Verdampfen.

Sputterdeposition (Sputtern)

Sputtern ist wohl das vielseitigste und am weitesten verbreitete PVD-Verfahren. Es beinhaltet die Erzeugung eines Plasmas, typischerweise aus einem Inertgas wie Argon.

Das Plasma erzeugt hochenergetische Ionen, die auf das Ausgangsmaterial (das Target) beschleunigt werden. Wenn diese Ionen auf das Target treffen, schlagen sie physikalisch Atome aus dem Ausgangsmaterial heraus oder "sputtern" sie, wodurch sie wie Billardkugeln in die Vakuumkammer geschleudert werden. Diese gesputterten Atome lagern sich dann auf dem Substrat ab.

Thermisches Verdampfen

Thermisches Verdampfen ist ein unkomplizierteres Verfahren. Das feste Ausgangsmaterial wird im Vakuum erhitzt, bis es zu kochen oder zu sublimieren beginnt und einen Dampf freisetzt.

Die Erhitzung erfolgt typischerweise auf eine von zwei Arten: entweder durch das Leiten eines hohen Stroms durch ein Widerstandselement, das das Material hält (Widerstandsheizung), oder durch das Bombardieren mit einem Hochenergie-Elektronenstrahl (E-Beam-Verdampfung). Dieser Dampf gelangt dann zum Substrat und kondensiert.

Ionenplattieren

Ionenplattieren ist ein verbessertes PVD-Verfahren, das Elemente des Verdampfens oder Sputterns mit einem gleichzeitigen Ionenbeschuss des Substrats kombiniert. Durch Anlegen einer hohen negativen Spannung an das Substrat zieht es die positiv geladenen Ionen aus dem Plasma an, was zu einem dichteren, haftfesteren Film führt, während er sich bildet.

Die Kompromisse verstehen

Keine einzelne Technik ist universell überlegen. Die Wahl der PVD-Methode – oder ob PVD überhaupt verwendet werden soll – hängt vom gewünschten Ergebnis und den Einschränkungen der Anwendung ab. Die primäre Alternative zu PVD ist die chemische Gasphasenabscheidung (CVD).

Die Schwäche von PVD: Sichtlinie

Da PVD auf dem physikalischen Transport von Atomen in einer geraden Linie beruht, hat es Schwierigkeiten, komplexe, dreidimensionale Formen mit verdeckten Oberflächen oder tiefen Spalten gleichmäßig zu beschichten. Die Beschichtung ist am dicksten auf Oberflächen, die direkt der Quelle zugewandt sind, und am dünnsten oder nicht vorhanden in Schattenbereichen.

Die Stärke von PVD: Niedrigere Temperaturen

PVD-Prozesse können bei relativ niedrigen Temperaturen durchgeführt werden. Dies macht sie ideal für die Beschichtung von Substraten, die die für viele CVD-Prozesse erforderliche hohe Hitze nicht vertragen, wie z. B. Kunststoffe oder bestimmte wärmebehandelte Metalllegierungen.

Wann man die chemische Gasphasenabscheidung (CVD) in Betracht ziehen sollte

CVD hat keine Sichtlinienbeschränkung. Bei CVD strömen Vorläufergase in eine Kammer und reagieren auf der heißen Substratoberfläche, um den Film zu bilden. Dies ermöglicht es dem Gas, komplexe Geometrien zu durchdringen, was zu einer hoch konformen Beschichtung führt, die auf allen Oberflächen gleichmäßig ist.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Methode erfordert ein Abwägen der Eigenschaften des gewünschten Films mit der Geometrie des Teils und der Art des Substratmaterials.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines reinen Metalls oder einer einfachen Legierung liegt: Thermisches Verdampfen ist oft eine direkte und kostengünstige Methode, insbesondere für optische Beschichtungen.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung eines sehr dichten, harten oder hochhaftenden Films liegt (wie ein Nitrid oder Oxid): Sputterdeposition bietet eine überlegene Prozesskontrolle und führt zu hochwertigeren Filmen für verschleißfeste Anwendungen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer perfekt gleichmäßigen Beschichtung auf einem komplexen 3D-Teil liegt: Sie sollten die chemische Gasphasenabscheidung (CVD) untersuchen, da ihre Gasphasennatur die Sichtlinienbeschränkungen von PVD überwindet.

Letztendlich hängt die Wahl der richtigen Technik von einem klaren Verständnis Ihres Materials, Substrats und der gewünschten Filmeigenschaften ab.

Zusammenfassungstabelle:

| PVD-Technik | Primäre Verdampfungsmethode | Hauptmerkmale |

|---|---|---|

| Sputterdeposition | Ionenbeschuss (Plasma) | Hochwertige, dichte Filme; hervorragend für Nitride/Oxide |

| Thermisches Verdampfen | Erhitzen (Widerstands- oder E-Beam) | Kostengünstig; ideal für reine Metalle und optische Beschichtungen |

| Ionenplattieren | Verdampfen/Sputtern + Ionenbeschuss | Verbesserte Filmdichte und Haftung; Hybridverfahren |

Benötigen Sie fachkundige Beratung bei der Auswahl des richtigen PVD-Verfahrens für die spezifische Anwendung Ihres Labors? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet maßgeschneiderte Lösungen für Ihre Dünnschichtabscheidungsbedürfnisse. Unser Fachwissen stellt sicher, dass Sie eine optimale Beschichtungsleistung erzielen, sei es für Verschleißfestigkeit, optische Eigenschaften oder Materialforschung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir den Erfolg Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Verdampferschale für organische Materie

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen