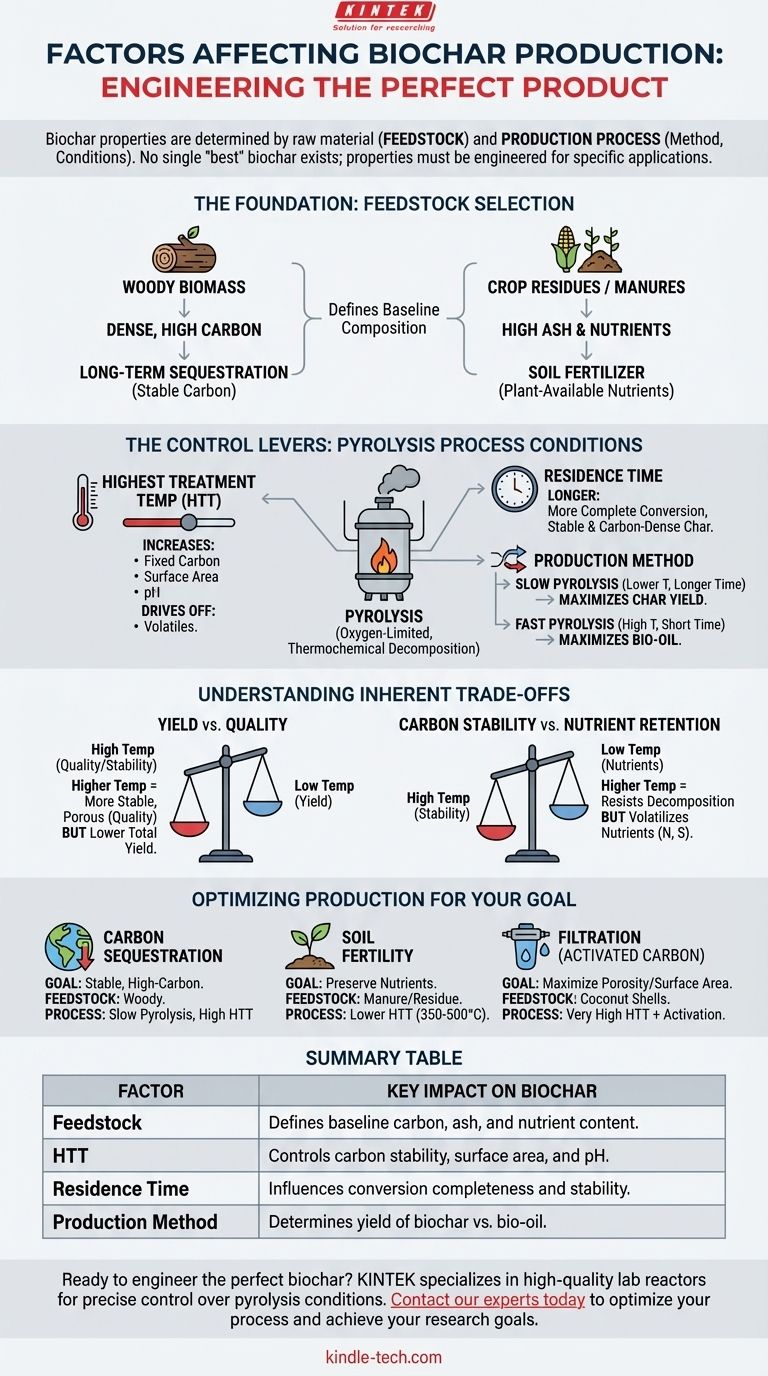

Die endgültigen Eigenschaften von Biokohle werden durch eine Kombination des verwendeten Rohmaterials und des spezifischen Produktionsverfahrens bestimmt. Die drei Hauptfaktoren, die Sie steuern können, sind das anfängliche Biomasse-Ausgangsmaterial (Feedstock), die Produktionsmethode (wie langsame oder schnelle Pyrolyse) und die genauen Prozessbedingungen, insbesondere die höchste Behandlungstemperatur und die Dauer des Prozesses, bekannt als Verweilzeit.

Die zentrale Herausforderung bei der Biokohleproduktion ist ihre Variabilität. Um dies zu überwinden, müssen Sie verstehen, dass es keine einzige „beste“ Biokohle gibt. Stattdessen liegt der Schlüssel darin, die Produktionsfaktoren gezielt zu manipulieren, um ein Endprodukt mit den spezifischen physikalischen und chemischen Eigenschaften zu entwickeln, die für Ihre beabsichtigte Anwendung erforderlich sind.

Die Grundlage: Auswahl des Ausgangsmaterials

Die Art der verwendeten Biomasse ist der Ausgangspunkt, der die potenziellen Eigenschaften Ihrer Biokohle definiert. Unterschiedliche Ausgangsmaterialien weisen grundlegend unterschiedliche chemische Zusammensetzungen auf, die sich auf das Endprodukt übertragen.

Die Rolle der Art des Ausgangsmaterials

Die Wahl zwischen holziger Biomasse, Ernterückständen oder Gülle führt zu Biokohlen mit stark unterschiedlichen Eigenschaften. Die ursprüngliche Struktur, der Feuchtigkeitsgehalt und die elementare Zusammensetzung (wie Kohlenstoff, Stickstoff und Phosphor) des Ausgangsmaterials legen die Basislinie fest.

Auswirkungen auf die Biokohleeigenschaften

Beispielsweise erzeugt ein dichtes, holziges Ausgangsmaterial im Allgemeinen eine stabilere, kohlenstoffreiche Biokohle, die sich hervorragend für die langfristige Kohlenstoffabscheidung eignet. Im Gegensatz dazu führt ein Ausgangsmaterial wie Gülle zu einer Biokohle mit einem höheren Asche- und Nährstoffgehalt, wodurch es besser als Bodenverbesserer geeignet ist.

Die Stellhebel: Pyrolyse-Prozessbedingungen

Pyrolyse ist die thermochemische Zersetzung von Biomasse in einer sauerstoffarmen Umgebung. Die spezifischen Bedingungen, unter denen Sie diesen Prozess durchführen, geben Ihnen präzise Kontrolle über das Endergebnis.

Höchste Behandlungstemperatur (HTT)

Die Temperatur ist wohl der einflussreichste Prozessparameter. Mit steigender höchster Behandlungstemperatur (HTT) werden mehr flüchtige Verbindungen ausgetrieben, was zu einer Biokohle mit einem höheren Anteil an festem Kohlenstoff, einer größeren Oberfläche und einem höheren pH-Wert führt.

Verweilzeit

Die Verweilzeit bezieht sich darauf, wie lange die Biomasse bei der höchsten Behandlungstemperatur gehalten wird. Eine längere Verweilzeit gewährleistet einen vollständigeren Umwandlungsprozess, was zu einer stabileren und kohlenstoffdichteren Kohle führt. Kurze Verweilzeiten können dazu führen, dass einige organische Verbindungen nicht umgewandelt werden.

Produktionsmethode

Die Gesamttechnik, wie z. B. langsame Pyrolyse im Gegensatz zur schnellen Pyrolyse, bestimmt ebenfalls das Ergebnis. Die langsame Pyrolyse, die niedrigere Temperaturen über längere Zeiträume beinhaltet, maximiert typischerweise die Kohleausbeute. Die schnelle Pyrolyse verwendet hohe Temperaturen und sehr kurze Verweilzeiten, um die Produktion von flüssigem Bioöl zu maximieren, wobei weniger Biokohle anfällt.

Verständnis der inhärenten Kompromisse

Die Steuerung der Biokohleproduktion ist ein Spiel beim Ausgleich konkurrierender Eigenschaften. Die Optimierung für ein Merkmal bedeutet oft Kompromisse bei einem anderen.

Ausbeute vs. Qualität

Einer der häufigsten Kompromisse besteht zwischen Ausbeute und Qualität. Höhere Produktionstemperaturen erzeugen eine porösere und stabilere Biokohle (hohe Qualität für die Abscheidung), aber sie verbrennen auch mehr von der ursprünglichen Biomasse, was zu einer geringeren Gesamtausbeute führt.

Kohlenstoffstabilität vs. Nährstoffretention

Höhere Temperaturen erzeugen hochstabile Kohlenstoffstrukturen, die der Zersetzung jahrhundertelang widerstehen. Dieselben hohen Temperaturen können jedoch wertvolle Nährstoffe wie Stickstoff und Schwefel verflüchtigen und austreiben, wodurch die Biokohle als direkter Dünger weniger wirksam wird.

Optimierung der Produktion für Ihr Ziel

Um effektive Biokohle herzustellen, müssen Sie zunächst Ihr primäres Ziel definieren. Ihr Ziel bestimmt die ideale Kombination aus Ausgangsmaterial und Prozessbedingungen.

- Wenn Ihr Hauptaugenmerk auf der langfristigen Kohlenstoffabscheidung liegt: Verwenden Sie ein holziges Ausgangsmaterial und ein langsames Pyrolyseverfahren mit einer hohen Behandlungstemperatur (z. B. >550°C), um eine stabile, kohlenstoffreiche Biokohle zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Bodenfruchtbarkeit liegt: Verwenden Sie ein nährstoffreiches Ausgangsmaterial wie Gülle oder Ernterückstände und ein Pyrolyseverfahren mit niedrigerer Temperatur (z. B. 350–500 °C), um pflanzenverfügbare Nährstoffe zu konservieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Aktivkohle zur Filtration liegt: Verwenden Sie ein Ausgangsmaterial, das eine große Oberfläche erzeugt (wie Kokosnussschalen), und einen Prozess mit sehr hoher Temperatur, oft gefolgt von einem Aktivierungsschritt, um die Porosität zu maximieren.

Durch die gezielte Steuerung dieser Faktoren können Sie von der Herstellung eines variablen Nebenprodukts zur Entwicklung eines Hochleistungsmaterials übergehen, das auf einen bestimmten Zweck zugeschnitten ist.

Zusammenfassungstabelle:

| Faktor | Wesentliche Auswirkung auf Biokohle |

|---|---|

| Ausgangsmaterial | Definiert die Basislinie für Kohlenstoff-, Asche- und Nährstoffgehalt. |

| Höchste Behandlungstemperatur (HTT) | Steuert Kohlenstoffstabilität, Oberfläche und pH-Wert. |

| Verweilzeit | Beeinflusst die Vollständigkeit der Umwandlung und Stabilität. |

| Produktionsmethode (z. B. langsame Pyrolyse) | Bestimmt die Ausbeute an Biokohle im Vergleich zu Bioöl. |

Bereit, die perfekte Biokohle für Ihre spezifischen Bedürfnisse zu entwickeln? Die richtige Laborausrüstung ist entscheidend für die präzise Steuerung von Pyrolysetemperatur, Verweilzeit und Prozessbedingungen. KINTEK ist spezialisiert auf hochwertige Laborreaktoren und Pyrolysesysteme, die Forscher in die Lage versetzen, konsistent Biokohle zu produzieren, die auf Kohlenstoffabscheidung, Bodenverbesserung oder Filtrationsanwendungen zugeschnitten ist. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihren Biokohleproduktionsprozess optimieren und Ihnen helfen können, Ihre Forschungs- oder Nachhaltigkeitsziele zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

Andere fragen auch

- Kann Aktivkohle regeneriert werden? Ein Blick auf den industriellen Reaktivierungsprozess

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Was sind die Prinzipien eines Drehrohrofens? Beherrschen Sie die Mechanik der Hochtemperaturverarbeitung

- Welche Temperatur wird für Porzellan benötigt? Ein Leitfaden zu Kegel 6 und Kegel 10 Brennen

- Wie verkohlt man Holzkohle? Meistern Sie den 3-stufigen Pyrolyseprozess für hochreinen Kohlenstoff