Im Kern wird der Sinterprozess von fünf kritischen Faktoren bestimmt: Temperatur, Zeit, Druck, Partikeleigenschaften und Materialzusammensetzung. Diese Elemente wirken zusammen, um ein loses Pulver in ein dichtes, festes Teil umzuwandeln, indem sie die Atomdiffusion bei Temperaturen unterhalb des Schmelzpunkts des Materials vorantreiben. Die Beherrschung dieses Zusammenspiels ist entscheidend für die Kontrolle der End-Eigenschaften jeder gesinterten Komponente.

Beim Sintern geht es nicht nur darum, ein Material zu erhitzen. Es ist ein präzise gesteuerter Balanceakt, bei dem Sie Temperatur, Druck und Zeit manipulieren, um die atomare Verschmelzung der Partikel zu steuern, was letztendlich die endgültige Mikrostruktur, Dichte und Festigkeit Ihrer Komponente bestimmt.

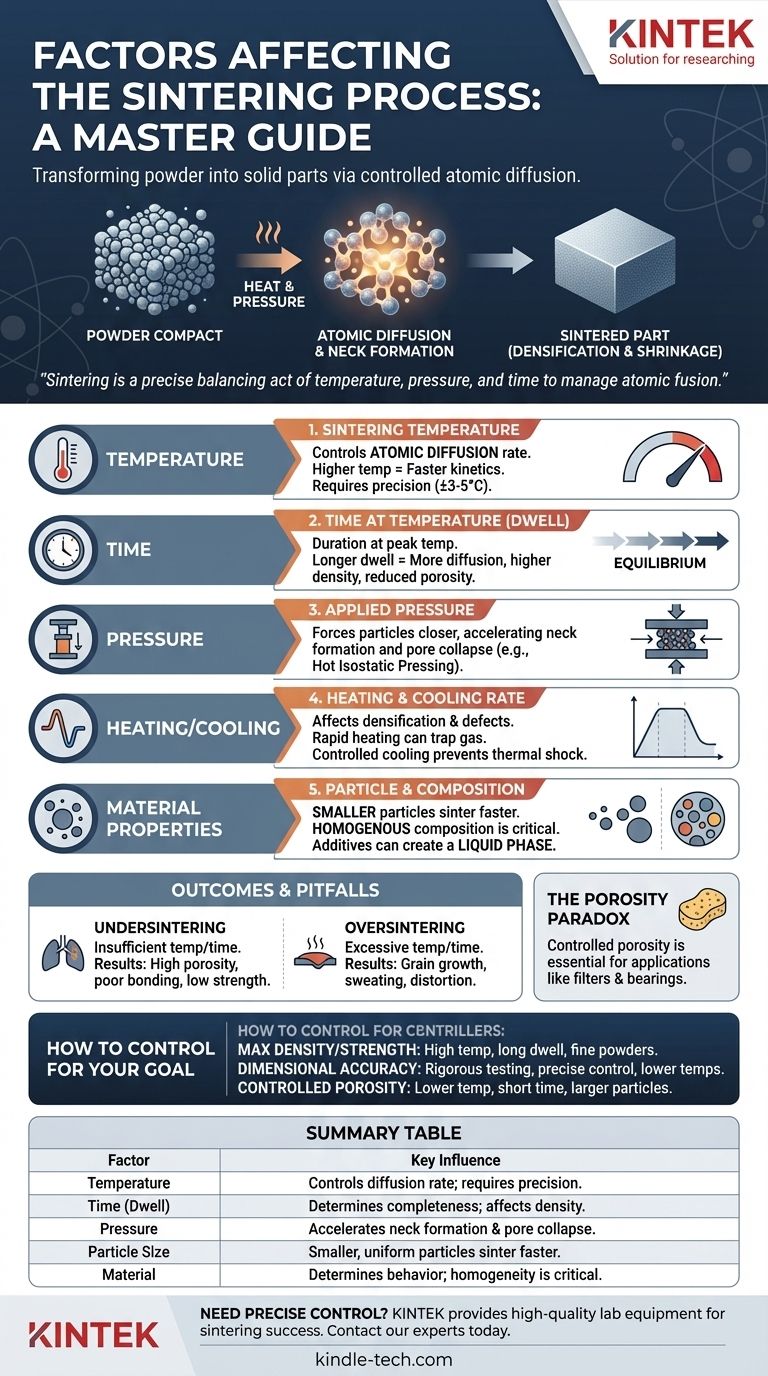

Der Kernmechanismus des Sinterns: Eine kurze Einführung

Was ist Sintern?

Sintern ist ein thermischer Prozess, der benachbarte Partikel in einem Pulverpressling verbindet und so dessen Festigkeit und Dichte erhöht. Dies geschieht, ohne dass der Großteil des Materials schmilzt.

Die treibende Kraft

Die primäre treibende Kraft ist die Reduzierung der Oberflächenenergie. Kleine, einzelne Partikel haben eine riesige Oberfläche. Durch das Verschmelzen und die Bildung von „Hälsen“ zwischen ihnen senkt das System seine Gesamtenergie und erzeugt eine stabilere, feste Masse.

Der Wirkmechanismus

Diese Fusion erfolgt durch Atomdiffusion. Bei hohen Temperaturen wandern Atome über die Kontaktpunkte zwischen den Partikeln, füllen die Hohlräume (Poren) und bewirken, dass die Partikel verschmelzen. Dieser Prozess führt dazu, dass sich das Teil verdichtet und schrumpft.

Die primären Kontrollfaktoren beim Sintern

Sintertemperatur

Die Temperatur ist der dominierende Faktor, da sie die Geschwindigkeit der Atomdiffusion direkt steuert. Höhere Temperaturen beschleunigen die Sinterkinetik dramatisch.

Allerdings ist Kontrolle von größter Bedeutung. Die erforderliche Temperatur ist oft extrem präzise, wobei akzeptable Abweichungen für konsistente Ergebnisse nur ±3°C bis 5°C betragen.

Zeit bei Temperatur (Haltezeit)

Dies bezieht sich auf die Dauer, während der das Material bei der maximalen Sintertemperatur gehalten wird. Eine längere Haltezeit ermöglicht eine vollständigere Diffusion, was zu einer höheren Dichte und reduzierten Porosität führt.

Eine ausreichende Zeit ist erforderlich, damit die Atomwanderung für die gegebene Temperatur einen Gleichgewichtszustand erreicht.

Angewandter Druck

Druck verbessert den Sinterprozess, indem er Partikel in engeren Kontakt zwingt, was die Halsbildung beschleunigt und das Kollabieren von Poren unterstützt.

Dies kann während der anfänglichen Pulververdichtung oder während des Erwärmungsprozesses selbst ausgeübt werden (z. B. beim Sintern unter Druck oder beim heißisostatischen Pressen). Diese mechanische Kraft unterstützt die thermische treibende Kraft.

Aufheiz- und Abkühlrate

Die Geschwindigkeit, mit der das Material erhitzt wird, beeinflusst die Verdichtung und kann Defekte verursachen. Eine schnelle Aufheizrate kann Gase im Teil einschließen, was zu Aufblähungen oder Blasenbildung führen kann.

Ebenso ist eine kontrollierte Abkühlrate unerlässlich, um thermische Schocks und Rissbildung zu verhindern und die strukturelle Integrität des Endteils zu gewährleisten.

Der Einfluss von Materialeigenschaften

Partikelgröße und -verteilung

Kleinere Partikel sintern schneller und bei niedrigeren Temperaturen als größere. Dies liegt daran, dass sie ein höheres Verhältnis von Oberfläche zu Volumen aufweisen, was eine größere treibende Kraft für die Verdichtung bietet.

Eine gleichmäßige Partikelgrößenverteilung fördert ein gleichmäßigeres Schrumpfen und eine homogenere Endmikrostruktur.

Pulverzusammensetzung und Homogenität

Die chemische Zusammensetzung des Pulvers ist grundlegend. Bei Legierungen ist eine homogene Mischung der Elemente für konsistente Eigenschaften entscheidend.

In einigen Fällen werden spezifische Additive oder ein Sekundärmaterial mit niedrigerem Schmelzpunkt verwendet, um während des Sinterns eine Flüssigphase zu erzeugen, was den Verdichtungsprozess dramatisch beschleunigen kann.

Verständnis von Sinterergebnissen und Fallstricken

Untersintern vs. Übersintern

Untersintern tritt auf, wenn Temperatur oder Zeit unzureichend sind. Das Ergebnis ist ein Teil mit hoher Porosität, schlechter Partikelbindung und geringer mechanischer Festigkeit.

Übersintern tritt auf, wenn Temperatur oder Zeit übermäßig sind. Dies kann zu übermäßigem Kornwachstum führen, was das Material paradoxerweise schwächen kann. In extremen Fällen kann es zu „Ausschwitzen“ (lokalisiertes Schmelzen) oder Verformung kommen.

Das Porositäts-Paradoxon

Obwohl das Ziel oft die Eliminierung der Porosität für maximale Dichte und Festigkeit ist, erfordern einige Anwendungen sie. Das Sintern ist einzigartig in seiner Fähigkeit, Teile mit kontrollierter, miteinander verbundener Porosität herzustellen.

Dies ist entscheidend für Produkte wie selbstschmierende Lager und Filter, bei denen die Poren ein funktionaler Bestandteil des Designs sind.

Maßhaltigkeit

Sintern beinhaltet fast immer eine Schrumpfung, wenn Poren eliminiert werden. Die Kontrolle aller primären Faktoren – Temperatur, Zeit, Partikelgröße – ist absolut unerlässlich, um diese Schrumpfung vorherzusagen und zu steuern, um ein maßhaltiges Endteil herzustellen.

So steuern Sie den Sinterprozess für Ihr Ziel

Die optimalen Parameter hängen vollständig vom gewünschten Ergebnis für die Endkomponente ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und Festigkeit liegt: Priorisieren Sie höhere Temperaturen, längere Haltezeiten und die Verwendung feiner, gleichmäßiger Pulver, um die Endporosität zu minimieren.

- Wenn Ihr Hauptaugenmerk auf hoher Maßhaltigkeit liegt: Führen Sie rigorose Tests durch, um Temperatur und Zeit präzise mit der Schrumpfung in Beziehung zu setzen, oft unter Verwendung etwas niedrigerer Temperaturen, um eine feinere Kontrolle zu erlangen.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung kontrollierter Porosität liegt (z. B. für Filter): Verwenden Sie niedrigere Temperaturen, kürzere Zeiten und möglicherweise größere oder unregelmäßig geformte Partikel, um die Verdichtung absichtlich zu stoppen und ein offenes Porennetzwerk zu erhalten.

Letztendlich bedeutet die Beherrschung des Sinterprozesses zu verstehen, dass Sie nicht nur ein Teil formen, sondern dessen innere Mikrostruktur konstruieren.

Zusammenfassungstabelle:

| Faktor | Schlüsselauswirkung auf das Sintern |

|---|---|

| Temperatur | Steuert die Geschwindigkeit der Atomdiffusion; erfordert präzise Kontrolle (±3-5°C). |

| Zeit (Haltezeit) | Bestimmt die Vollständigkeit der Diffusion; beeinflusst die Enddichte. |

| Druck | Zwingt Partikel näher zusammen, beschleunigt die Halsbildung und den Porenschluss. |

| Partikelgröße/-form | Kleinere, gleichmäßige Partikel sintern schneller und gleichmäßiger. |

| Materialzusammensetzung | Bestimmt das Sinterverhalten; Homogenität ist für Legierungen entscheidend. |

Benötigen Sie präzise Kontrolle über Ihren Sinterprozess?

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die für die Beherrschung dieser kritischen Sinterfaktoren erforderlich sind. Unabhängig davon, ob Ihr Ziel maximale Dichte, Maßhaltigkeit oder kontrollierte Porosität ist, können unsere Expertise und unsere Produkte Ihnen helfen, konsistente, qualitativ hochwertige Ergebnisse zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Sinterherausforderungen zu besprechen und wie wir den Erfolg Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

- Funkenplasmagesinterter Ofen SPS-Ofen

- Graphit-Vakuumofen für negatives Elektrodenmaterial

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Horizontaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

Andere fragen auch

- Wie hoch ist der Impact Factor von Powder Metallurgy Progress? Eine Analyse und Kontextualisierung für 2022

- Was sind die Herausforderungen beim Schweißen von Edelstahl? Verzug, Sensibilisierung und Kontamination überwinden

- Was ist die Sputtertechnologie? Ein Leitfaden zur Präzisions-Dünnschichtabscheidung

- Wie funktioniert eine Sputteranlage? Erzielen Sie Präzision auf atomarer Ebene für Ihre Beschichtungen

- Was ist der Zweck der Verwendung vakuumversiegelter Glasrohre für das Sintern von Thio-LISICON? Optimieren Sie die Reinheit des Festkörperelektrolyten