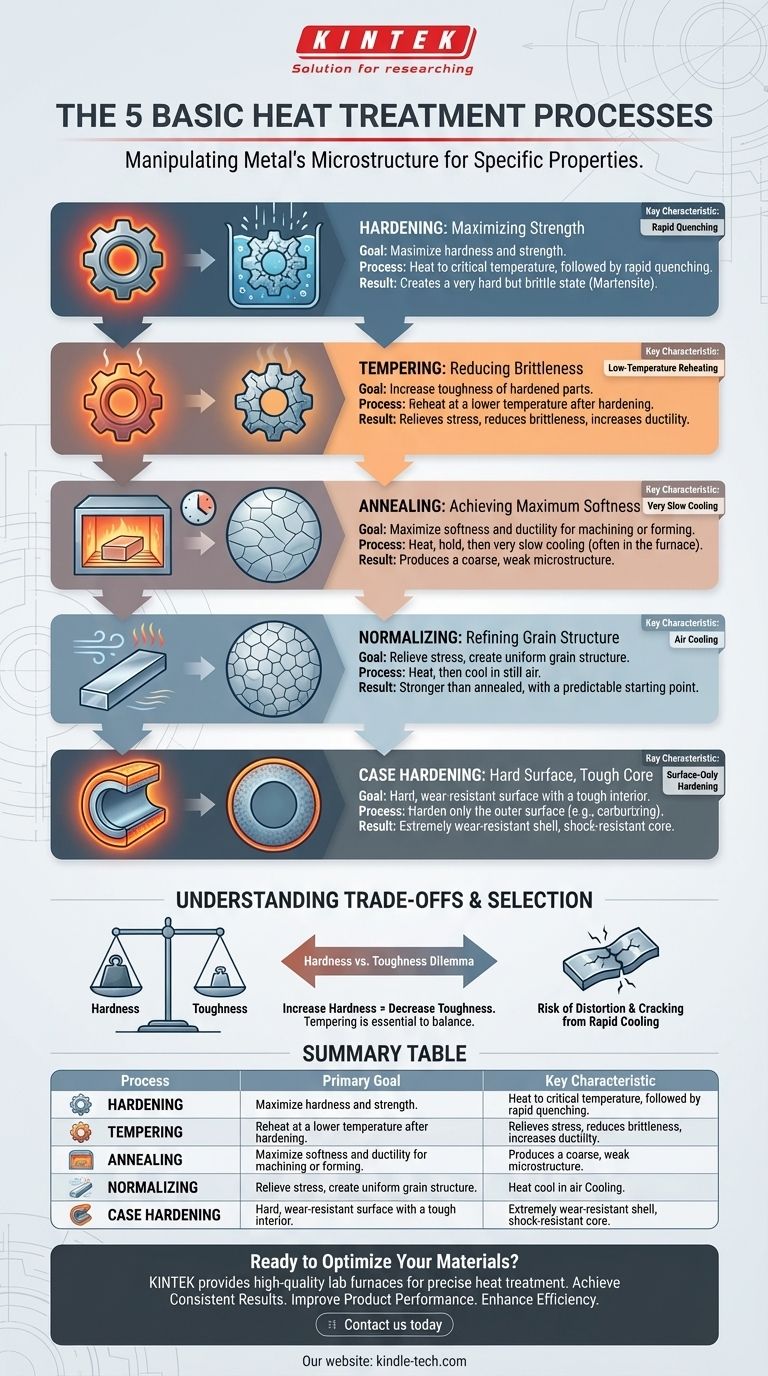

Die fünf grundlegenden Wärmebehandlungsverfahren sind Härten, Vergüten, Glühen, Normalisieren und Einsatzhärten. Jedes Verfahren beinhaltet einen spezifischen Heiz- und Kühlzyklus, der darauf ausgelegt ist, die innere Struktur eines Metalls zu manipulieren und dadurch eine bestimmte Reihe mechanischer Eigenschaften zu erzielen.

Wärmebehandlung ist keine einzelne Handlung, sondern eine Reihe kontrollierter thermischer Prozesse. Das Kernprinzip besteht darin, dass durch präzises Management von Temperatur und Abkühlgeschwindigkeiten die Mikrostruktur eines Metalls grundlegend verändert werden kann, um spezifische Ziele wie erhöhte Härte, verbesserte Zähigkeit oder verbesserte Bearbeitbarkeit zu erreichen.

Der Zweck der Wärmebehandlung: Kontrollierte Transformation

Wärmebehandlung ist die Praxis, die physikalischen und mechanischen Eigenschaften eines Metalls zu verändern, ohne dessen Form zu ändern. Sie ist ein entscheidender Schritt in der Fertigung, der es ermöglicht, beispielsweise eine einzige Stahlsorte für sehr unterschiedliche Anwendungen zu verwenden.

Manipulation der Mikrostruktur

Auf mikroskopischer Ebene bestehen Metalle aus Kristallstrukturen oder „Körnern“. Die Größe, Form und Zusammensetzung dieser Körner bestimmen Eigenschaften wie Festigkeit, Duktilität und Härte.

Das Erhitzen und Abkühlen eines Metalls ermöglicht es diesen Körnern, sich auf kontrollierte Weise aufzulösen und neu zu bilden. Diese Fähigkeit zur Manipulation der Mikrostruktur ist die Grundlage aller Wärmebehandlungen.

Die fünf Kern-Wärmebehandlungsverfahren

Obwohl es viele spezialisierte Varianten gibt, leiten sich fast alle Wärmebehandlungen von diesen fünf grundlegenden Prozessen ab.

Härten: Maximale Festigkeit

Das Ziel des Härtens ist es, ein Metall, typischerweise Stahl, so hart und fest wie möglich zu machen.

Der Prozess beinhaltet das Erhitzen des Stahls auf eine kritische Temperatur, bei der sich seine innere Struktur umwandelt, gefolgt von einem schnellen Abkühlprozess, bekannt als Abschrecken. Dieses schnelle Abkühlen fixiert die Struktur in einem sehr harten, aber spröden Zustand, der als Martensit bezeichnet wird.

Vergüten: Reduzierung der Sprödigkeit

Gehärtete Teile sind oft zu spröde für den praktischen Gebrauch. Vergüten ist ein sekundärer Prozess, der unmittelbar nach dem Härten durchgeführt wird, um die Zähigkeit zu erhöhen.

Das Teil wird auf eine viel niedrigere Temperatur wiedererhitzt, für eine bestimmte Zeit gehalten und dann abgekühlt. Dieser Prozess baut innere Spannungen ab und reduziert einen Teil der Härte, erhöht aber die Duktilität und Stoßfestigkeit des Materials erheblich.

Glühen: Erzielung maximaler Weichheit

Glühen ist ein Prozess, der verwendet wird, um ein Metall so weich und duktil wie möglich zu machen. Dies geschieht oft, um ein Material leichter bearbeitbar, stanzbar oder formbar zu machen.

Es beinhaltet das Erhitzen des Metalls, das Halten bei dieser Temperatur und das anschließende sehr langsame Abkühlen, oft indem es im isolierten Ofen abkühlt. Dieses langsame Abkühlen erzeugt eine grobe und schwache Mikrostruktur.

Normalisieren: Verfeinerung der Kornstruktur

Normalisieren wird verwendet, um innere Spannungen, die durch Prozesse wie Schmieden oder Schweißen verursacht werden, abzubauen und eine gleichmäßigere und feinere Kornstruktur zu erzeugen.

Der Prozess ähnelt dem Glühen, aber die Abkühlung erfolgt schneller, indem das Teil in ruhender Luft abkühlen gelassen wird. Dies führt zu einem Material, das fester und härter ist als ein geglühtes Teil, aber nicht so hart wie ein gehärtetes. Es erzeugt einen vorhersehbaren und konsistenten Ausgangspunkt für die weitere Fertigung.

Einsatzhärten: Eine harte Oberfläche auf einem zähen Kern

Einsatzhärten, auch als Oberflächenhärten bekannt, ist eine Kategorie von Prozessen, die verwendet werden, um nur die äußere Oberfläche eines Teils zu härten, während der innere Kern weich und zäh bleibt.

Dies erzeugt ein Teil mit einer extrem verschleißfesten Außenschale und einem stoßfesten Inneren. Gängige Methoden umfassen das Aufkohlen, bei dem Kohlenstoff in die Oberfläche von kohlenstoffarmem Stahl vor dem Härteprozess eindiffundiert wird.

Verständnis der inhärenten Kompromisse

Die Wahl eines Wärmebehandlungsverfahrens erfordert das Verständnis des Gleichgewichts zwischen konkurrierenden Eigenschaften. Kein einzelnes Verfahren kann alle wünschenswerten Eigenschaften maximieren.

Das Dilemma Härte vs. Zähigkeit

Dies ist der grundlegendste Kompromiss bei der Wärmebehandlung. Wenn Sie die Härte eines Materials (seinen Widerstand gegen Kratzer und Eindrücke) erhöhen, verringern Sie fast immer seine Zähigkeit (seine Fähigkeit, Energie zu absorbieren und Bruch zu widerstehen).

Der Härteprozess erzeugt maximale Härte, aber auch maximale Sprödigkeit. Das Vergüten ist der wesentliche Schritt, um bewusst etwas Härte zu opfern, um die für die Anwendung notwendige Zähigkeit wiederzuerlangen.

Das Risiko von Verzug und Rissbildung

Die schnellen Temperaturänderungen bei der Wärmebehandlung, insbesondere der Abschreckschritt beim Härten, verursachen erhebliche innere Spannungen.

Diese Spannungen können dazu führen, dass sich Teile verziehen, verformen oder sogar reißen, wenn sie nicht richtig gehandhabt werden. Die Geometrie des Teils und die Intensität des Abschreckens sind kritische Faktoren.

Kosten- und Zeitüberlegungen

Prozesse, die eine sehr langsame Abkühlung erfordern, wie das Glühen, binden Ofenzeit und können kostspielig sein.

Komplexe Abschreckanlagen und der sekundäre Schritt des Vergütens erhöhen ebenfalls die Gesamtkosten und die Komplexität der Herstellung eines fertigen Teils. Die Wahl des Prozesses muss durch die Leistungsanforderungen des Bauteils gerechtfertigt sein.

Auswahl des richtigen Prozesses für Ihr Ziel

Ihre Wahl hängt vollständig von den endgültigen Eigenschaften ab, die Ihr Bauteil benötigt.

- Wenn Ihr Hauptaugenmerk auf maximaler Verschleißfestigkeit und Festigkeit liegt: Beginnen Sie mit dem Härten, unmittelbar gefolgt vom Vergüten, um die gewünschte Zähigkeit zu erreichen.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein Teil leichter bearbeitbar oder formbar zu machen: Wählen Sie Glühen für den weichsten möglichen Zustand.

- Wenn Ihr Hauptaugenmerk auf dem Abbau von Spannungen und der Gewährleistung der Materialgleichmäßigkeit liegt: Normalisieren ist die effektivste und effizienteste Wahl.

- Wenn Ihr Hauptaugenmerk auf einer dauerhaften Oberfläche mit einem stoßfesten Kern liegt: Sie benötigen einen Einsatzhärteprozess, um diese Doppeleigenschaft zu erzeugen.

Letztendlich geht es bei der Auswahl der richtigen Wärmebehandlung darum, den Prozess an das technische Problem anzupassen, das Sie lösen müssen.

Zusammenfassungstabelle:

| Prozess | Primäres Ziel | Schlüsselmerkmal |

|---|---|---|

| Härten | Maximierung von Festigkeit & Härte | Schnelles Abschrecken |

| Vergüten | Reduzierung der Sprödigkeit, Erhöhung der Zähigkeit | Wiedererhitzen bei niedriger Temperatur |

| Glühen | Maximierung von Weichheit & Duktilität | Sehr langsames Abkühlen |

| Normalisieren | Abbau von Spannungen, Verfeinerung der Kornstruktur | Luftkühlung |

| Einsatzhärten | Harte Oberfläche, zäher Kern | Nur Oberflächenhärtung |

Bereit, Ihre Materialien mit präziser Wärmebehandlung zu optimieren?

Der richtige Wärmebehandlungsprozess ist entscheidend, um die exakten mechanischen Eigenschaften zu erzielen, die Ihre Komponenten benötigen. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laboröfen und -ausrüstung, die für präzises Härten, Vergüten, Glühen und mehr erforderlich sind.

Wir helfen Laboren und Herstellern wie Ihnen dabei:

- Konsistente Ergebnisse zu erzielen mit zuverlässiger, präziser Temperaturregelung.

- Die Produktleistung zu verbessern durch Auswahl und Anwendung des optimalen Wärmebehandlungszyklus.

- Die Effizienz zu steigern mit langlebiger Ausrüstung, die für Ihre spezifischen Anwendungen entwickelt wurde.

Kontaktieren Sie uns noch heute über das untenstehende Formular, um die Bedürfnisse Ihres Labors zu besprechen. Unsere Experten helfen Ihnen bei der Auswahl der perfekten Ausrüstung, um die fünf grundlegenden Prozesse zu meistern und Ihre materialwissenschaftlichen Projekte voranzutreiben.

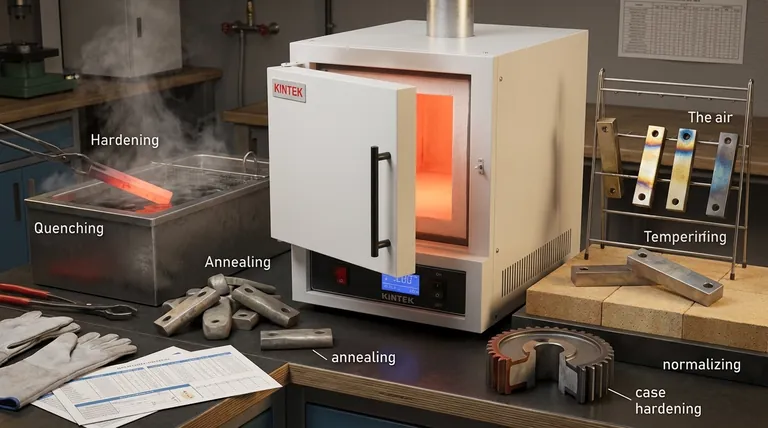

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Andere fragen auch

- Wie benutzt man einen Muffelofen? Eine Schritt-für-Schritt-Anleitung für einen sicheren und effektiven Betrieb

- Wie hoch ist die Temperaturgenauigkeit eines Muffelofens? Erreichen Sie präzise und gleichmäßige Erwärmung

- Welche Vorsichtsmaßnahmen sind bei einem Muffelofen zu beachten? Wesentliche Sicherheitsprotokolle für Ihr Labor

- Was ist das Innenmaterial eines Muffelofens? Wählen Sie die richtige Auskleidung für Ihre Anwendung

- Wofür wird ein Muffelofen im Boden eingesetzt? Analysieren Sie die Bodenzusammensetzung mit Hochtemperaturpräzision