Im Kern birgt das Löten erhebliche chemische und physikalische Gefahren, die jeder Bediener verstehen und mindern muss. Die Hauptrisiken ergeben sich aus den giftigen Dämpfen, die beim Erhitzen von Metallen und Flussmitteln entstehen, der intensiven thermischen und Lichtstrahlung der Wärmequelle sowie der allgegenwärtigen Gefahr schwerer Verbrennungen und Brände.

Die wichtigste Erkenntnis ist, dass Lötgefahren nicht auf eine einzige Quelle beschränkt sind. Sie sind eine Kombination aus chemischen Expositionen durch Dämpfe, physikalischen Gefahren durch Hitze und Strahlung sowie Prozessrisiken durch komprimierte Gase und Chemikalien, die alle einen mehrschichtigen Sicherheitsansatz erfordern.

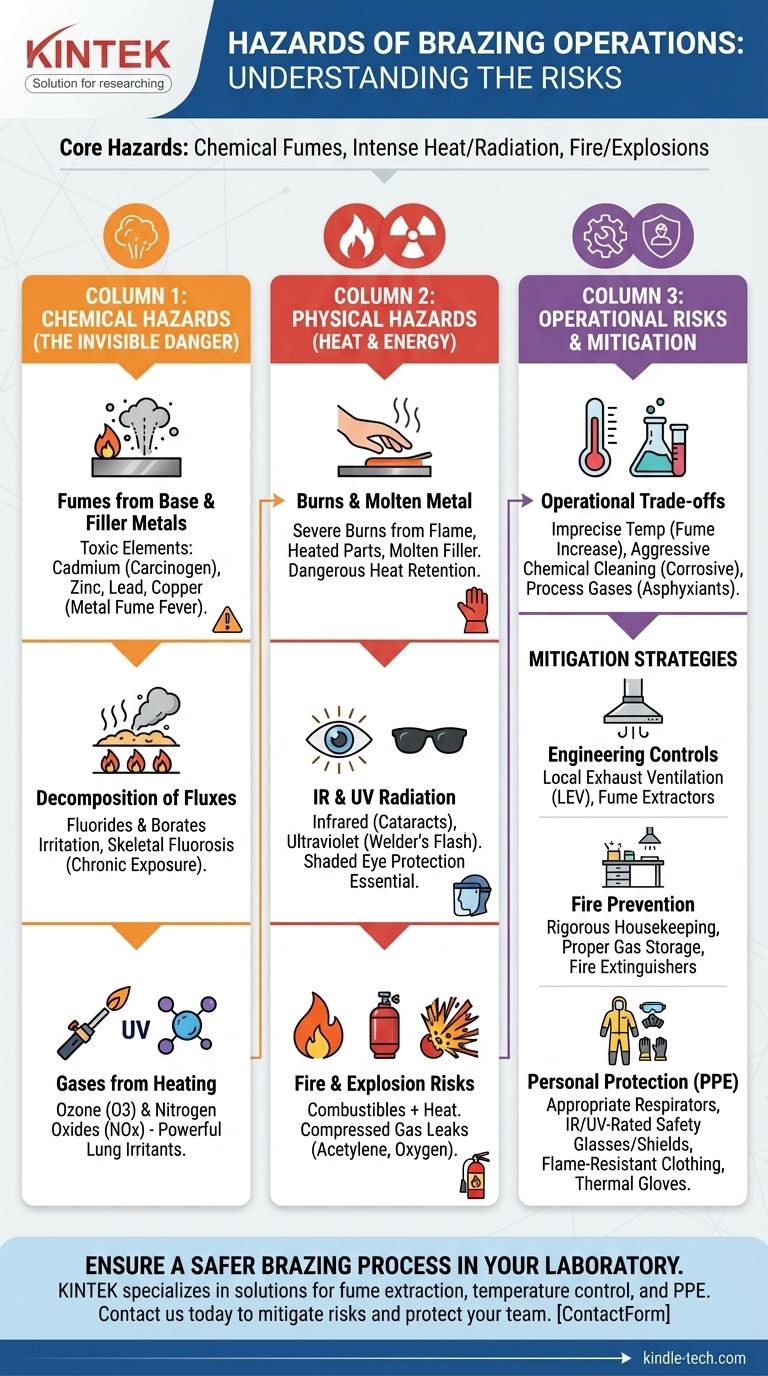

Chemische Gefahren: Die unsichtbare Gefahr

Die heimtückischsten Gefahren beim Löten sind oft die, die man nicht sehen kann. Dämpfe und Gase, die während des Erhitzungsprozesses freigesetzt werden, können bei unzureichender Kontrolle schwerwiegende, langfristige gesundheitliche Auswirkungen haben.

Dämpfe von Grund- und Zusatzmetallen

Viele Zusatzmetalle enthalten toxische Elemente. Beim Erhitzen verdampfen diese Metalle und können als feiner Partikeldampf eingeatmet werden.

Cadmium, historisch in einigen silberbasierten Füllstoffen verwendet, ist extrem giftig und ein bekanntes Karzinogen. Exposition kann schwere Lungenschäden und Nierenversagen verursachen. Moderne Betriebe sollten wann immer möglich cadmiumfreie Legierungen verwenden.

Andere Metalle wie Zink, Blei und Kupfer können ebenfalls schädliche Dämpfe erzeugen, die zu Zuständen wie „Metallrauchfieber“ führen, das grippeähnliche Symptome aufweist.

Zersetzung von Flussmitteln

Lötflussmittel sind chemische Verbindungen, die verwendet werden, um das Grundmetall zu reinigen und Oxidation zu verhindern. Beim Erhitzen zersetzen sich diese Flussmittel und setzen ihre eigenen gefährlichen Dämpfe frei.

Flussmittel enthalten oft Fluoride und Borate. Das Einatmen von Fluoridverbindungen kann die Atemwege reizen, und chronische Exposition kann zu Skelettfluorose, einer schmerzhaften Knochenerkrankung, führen.

Gase aus dem Heizprozess

Die hohen Temperaturen beim Flammen- oder Ofenlöten können mit der Umgebungsluft reagieren und schädliche Gase erzeugen.

Ozon (O3) und Stickoxide (NOx) können durch die Wechselwirkung von hoher Hitze oder UV-Strahlung mit Luft entstehen. Beide sind starke Lungenreizstoffe, die kurzfristige Atembeschwerden und langfristige Atemwegsschäden verursachen können.

Physikalische Gefahren: Umgang mit Hitze und Energie

Die physikalischen Gefahren des Lötens sind offensichtlicher, aber nicht weniger ernst. Sie beinhalten die direkte Übertragung von thermischer und Lichtenergie.

Verbrennungen und geschmolzenes Metall

Kontakt mit der Brennerflamme, erhitzten Teilen oder geschmolzenem Zusatzmetall führt zu schweren Verbrennungen. Selbst nachdem die Wärmequelle entfernt wurde, bleiben die Teile für eine beträchtliche Zeit gefährlich heiß.

Ordnungsgemäße Handhabungsverfahren und wärmeisolierende Handschuhe sind unerlässlich, um Hautkontakt zu verhindern.

Infrarot- und Ultraviolettstrahlung

Lötprozesse, insbesondere Flammen- und Induktionsmethoden, emittieren intensive Infrarot (IR)-Strahlung (Wärme) und in einigen Fällen Ultraviolett (UV)-Strahlung.

Längere Exposition gegenüber IR kann die Augenlinse schädigen und zu Katarakten führen. UV-Strahlung kann „Schweißerblitz“ (Photokeratitis), eine schmerzhafte Entzündung der Hornhaut, verursachen. Eine getönte Augenpartie ist unerlässlich.

Brand- und Explosionsrisiken

Die Kombination einer offenen Flamme oder Hochtemperaturgeräten mit brennbaren Materialien birgt ein ständiges Brandrisiko. Der Arbeitsbereich muss frei von Lösungsmitteln, Ölen, Lappen und anderen brennbaren Materialien sein.

Darüber hinaus birgt die Verwendung von Druckgasflaschen (wie Acetylen, Sauerstoff oder Propan) ein Risiko für Lecks und Explosionen, wenn sie unsachgemäß gehandhabt, beschädigt oder gelagert werden.

Verständnis der operativen Kompromisse

Die technischen Herausforderungen einer spezifischen Lötaufgabe können sekundäre Sicherheitsrisiken mit sich bringen, die gemanagt werden müssen.

Das Risiko einer unpräzisen Temperaturkontrolle

Wie beim Aluminiumlöten erwähnt, können die Schmelzpunkte des Grund- und Zusatzmetalls sehr nahe beieinander liegen. Überhitzung ruiniert nicht nur das Teil, sondern erhöht auch dramatisch die Rate der Rauchentwicklung, wodurch ein gefährlicherer Atembereich für den Bediener entsteht.

Aggressive chemische Reinigung

Um Materialien wie Aluminium zu löten, muss eine hartnäckige Oxidschicht oft mit starken alkalischen oder sauren Chemikalien entfernt werden. Diese Vor- und Nachreinigungsmittel sind korrosiv und bergen eigene Handhabungs-, Lager- und Entsorgungsgefahren.

Prozessspezifische Gasatmosphären

Kontrollierte Atmosphäre oder Vakuumlöten mindert einige Oxidationsprobleme, birgt aber neue Risiken. Dazu gehören der Umgang mit Inertgasen wie Argon oder Stickstoff, die in geschlossenen Räumen als Erstickungsmittel wirken können, oder die Verwaltung der Hochdrucksysteme eines Vakuumofens.

Die richtige Wahl für einen sicheren Betrieb treffen

Ihre Sicherheitsstrategie muss umfassend sein und die spezifischen Materialien, Flussmittel und Heizmethoden berücksichtigen, die Sie verwenden.

- Wenn Ihr Hauptaugenmerk auf der Gesundheit des Bedieners liegt: Priorisieren Sie technische Kontrollen wie lokale Absauganlagen (LEV) oder Rauchabsaugungen, um gefährliche Dämpfe an der Quelle zu erfassen.

- Wenn Ihr Hauptaugenmerk auf der Brandverhütung liegt: Setzen Sie strenge Ordnung und Sauberkeit durch, stellen Sie die ordnungsgemäße Lagerung von Gasflaschen und brennbaren Flüssigkeiten sicher und halten Sie geeignete Feuerlöscher leicht zugänglich.

- Wenn Ihr Hauptaugenmerk auf dem persönlichen Schutz liegt: Schreiben Sie die korrekte persönliche Schutzausrüstung (PSA) vor und stellen Sie diese bereit, einschließlich geeigneter Atemschutzmasken für die vorhandenen Dämpfe, IR/UV-beständiger Schutzbrillen oder Gesichtsschutzschilde und flammhemmender Kleidung mit Thermohandschuhen.

Letztendlich ist ein sicherer Lötbetrieb ein informierter und disziplinierter Betrieb.

Zusammenfassungstabelle:

| Gefahrenkategorie | Spezifische Risiken | Wichtige Minderungsstrategien |

|---|---|---|

| Chemische Gefahren | Toxische Dämpfe (Cadmium, Zink), Flussmittelzersetzung (Fluoride), Ozon/Stickoxide | Verwendung von cadmiumfreien Legierungen, lokale Absaugung, geeignete Atemschutzmasken |

| Physikalische Gefahren | Schwere Verbrennungen, IR/UV-Strahlung, Brand/Explosion durch Gase | Thermohandschuhe, IR/UV-beständiger Augenschutz, strenge Ordnung und Sauberkeit |

| Betriebliche Risiken | Unpräzise Temperaturkontrolle, aggressive chemische Reinigung, erstickende Gase | Präzise Temperaturüberwachung, sichere chemische Handhabungsverfahren |

Sorgen Sie für einen sichereren Lötprozess in Ihrem Labor. Die Gefahren des Lötens – von giftigen Dämpfen bis hin zu intensiver Strahlung – erfordern robuste Sicherheitsprotokolle und zuverlässige Ausrüstung. KINTEK ist auf Laborausrüstung und Verbrauchsmaterialien spezialisiert und bedient Laboranforderungen mit Lösungen, die die Bedienersicherheit erhöhen. Ob Sie Rauchabsaugsysteme, temperaturgeregelte Öfen oder persönliche Schutzausrüstung benötigen, wir bieten die Werkzeuge für einen sicheren und effizienten Betrieb. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihnen helfen können, Lötgefahren zu mindern und Ihr Team zu schützen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

Andere fragen auch

- Welche Arten von Hartlöten gibt es? Ein Leitfaden zur Auswahl der richtigen Wärmequelle

- Was ist Vakuumlöten? Der ultimative Leitfaden zum hochreinen, flussmittelfreien Metallfügen

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen

- Können unterschiedliche Metalle hartgelötet oder hartgeschweißt werden? Ein Leitfaden für starke, zuverlässige Verbindungen