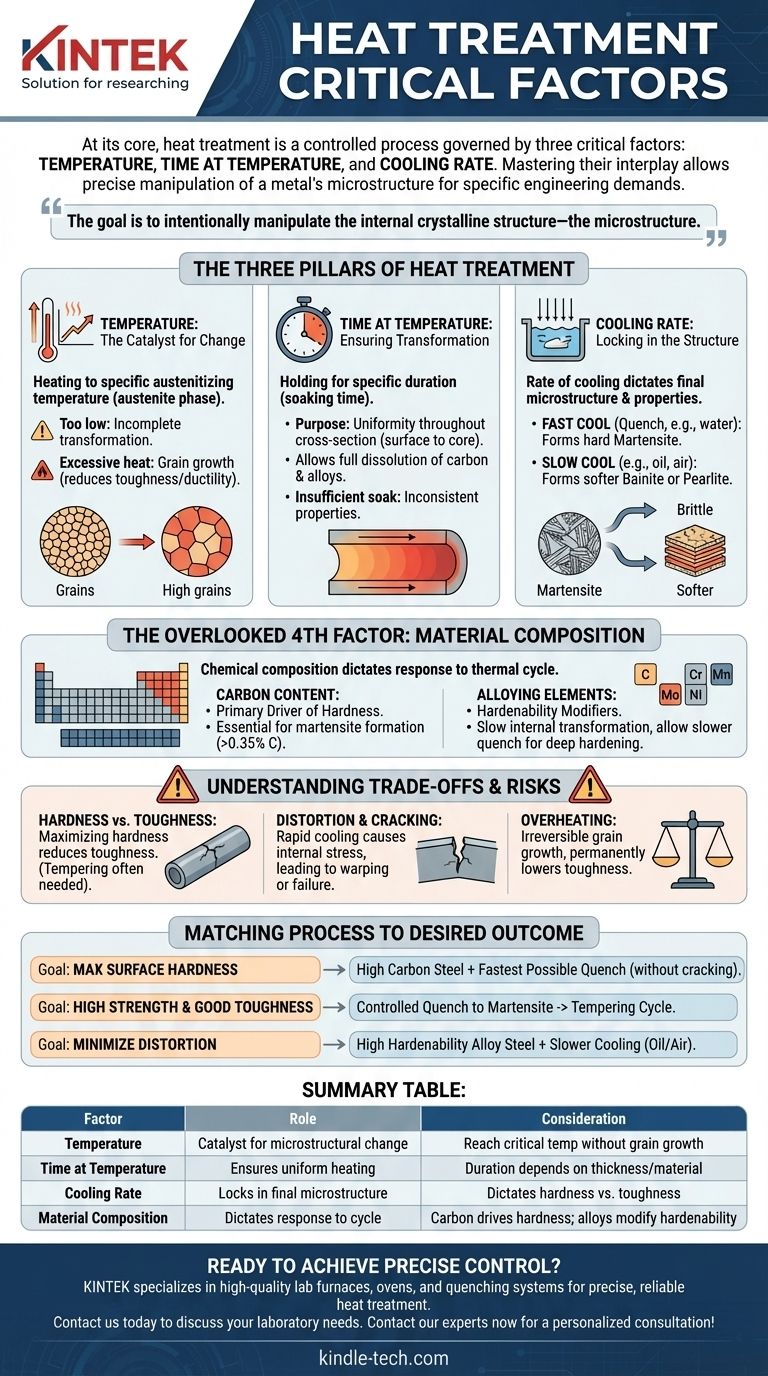

Im Kern ist die Wärmebehandlung ein kontrollierter Prozess, der von drei kritischen Faktoren bestimmt wird: Temperatur, Zeit bei Temperatur und der Abkühlgeschwindigkeit. Die Beherrschung des Zusammenspiels dieser Variablen ermöglicht es Ihnen, die mechanischen Eigenschaften eines Metalls präzise zu manipulieren, um spezifische technische Anforderungen zu erfüllen.

Das Ziel der Wärmebehandlung ist nicht einfach nur das Erhitzen und Abkühlen eines Metalls; es geht darum, seine innere Kristallstruktur – die Mikrostruktur – gezielt zu beeinflussen. Jeder Faktor erfüllt bei dieser Umwandlung einen bestimmten Zweck, und ein Versagen eines Faktors kann den gesamten Prozess beeinträchtigen.

Die drei Säulen der Wärmebehandlung

Der Erfolg eines jeden Wärmebehandlungszyklus hängt von der präzisen Kontrolle von drei grundlegenden Variablen ab. Sie sind sequenziell und voneinander abhängig, wobei jede Stufe die Grundlage für die nächste legt.

Temperatur: Der Katalysator für die Veränderung

Der erste Schritt besteht darin, das Material auf eine bestimmte Austenitisierungstemperatur zu erhitzen. Dies ist die Temperatur, bei der sich die Kristallstruktur des Stahls in eine Phase namens Austenit umwandelt, die in der Lage ist, Kohlenstoff zu lösen.

Das Erreichen dieser kritischen Temperatur ist nicht verhandelbar. Ist die Temperatur zu niedrig, ist die Umwandlung unvollständig und die gewünschten Eigenschaften können beim Abkühlen nicht erzielt werden.

Ein deutliches Überschreiten dieser Temperatur ist jedoch schädlich. Übermäßige Hitze führt dazu, dass die einzelnen Kristallkörner wachsen, ein Zustand, der als Kornwachstum bekannt ist und die Zähigkeit und Duktilität des Materials dauerhaft reduzieren kann.

Zeit bei Temperatur: Sicherstellung der Umwandlung

Sobald das Material die Zieltemperatur erreicht hat, muss es für eine bestimmte Dauer gehalten werden. Dies wird als Haltezeit bezeichnet.

Der Hauptzweck des Haltens besteht darin, die Gleichmäßigkeit zu gewährleisten. Es ermöglicht, dass die Temperatur im gesamten Querschnitt des Teils, von der Oberfläche bis zum Kern, konsistent wird.

Das Halten liefert auch die notwendige Zeit, damit sich Kohlenstoff und Legierungselemente vollständig in der Austenitstruktur lösen können. Eine unzureichende Haltezeit, insbesondere bei dickeren Bauteilen, führt zu einer unvollständigen Umwandlung und inkonsistenten Eigenschaften.

Abkühlgeschwindigkeit: Fixierung der Struktur

Die Geschwindigkeit, mit der das Material von der Austenitisierungstemperatur abgekühlt wird, ist wohl der kritischste Faktor. Diese Geschwindigkeit bestimmt die endgültige Mikrostruktur und damit die endgültigen mechanischen Eigenschaften des Materials.

Eine sehr schnelle Abkühlung oder Abschrecken (z. B. in Wasser oder Sole) fängt die Kohlenstoffatome ein und bildet eine harte und spröde Struktur, die als Martensit bezeichnet wird. Dies ist entscheidend, um maximale Härte zu erreichen.

Langsamere Abkühlgeschwindigkeiten (z. B. in Öl oder Luft) ermöglichen die Bildung weicherer, duktilerer Strukturen wie Bainit oder Perlit. Die Wahl des Abschreckmediums ist das primäre Werkzeug zur Steuerung dieser Rate.

Der übersehene vierte Faktor: Materialzusammensetzung

Die drei Säulen der Wärmebehandlung agieren nicht im luftleeren Raum. Die chemische Zusammensetzung des Metalls selbst bestimmt, wie es auf den thermischen Zyklus reagiert.

Kohlenstoffgehalt: Der primäre Treiber der Härtbarkeit

Kohlenstoff ist das wichtigste Element für die Härtbarkeit von Stahl. Ohne eine ausreichende Menge an Kohlenstoff (typischerweise über 0,35 %) ist die Bildung von hartem Martensit unmöglich, egal wie schnell das Abschrecken erfolgt.

Legierungselemente: Die Modifikatoren der Härtbarkeit

Legierungen wie Chrom, Mangan, Molybdän und Nickel spielen eine entscheidende Rolle. Sie verlangsamen die innere Umwandlung und machen es möglich, eine gehärtete Struktur mit einem langsameren, weniger drastischen Abschreckvorgang zu erzielen.

Diese Eigenschaft, bekannt als Härtbarkeit, ist für die Wärmebehandlung dicker Abschnitte von entscheidender Bedeutung. Sie ermöglicht es dem Kern eines großen Bauteils, sich zu härten, ohne dass ein so drastisches Abschrecken erforderlich ist, dass die Oberfläche reißt oder sich verzieht.

Die Abwägungen und Risiken verstehen

Das Erreichen des gewünschten Ergebnisses erfordert ein Gleichgewicht zwischen konkurrierenden Eigenschaften und der Minderung inhärenter Risiken.

Das Dilemma zwischen Härte und Zähigkeit

Die Maximierung der Härte geht fast immer auf Kosten der Zähigkeit. Die martensitische Struktur, die extreme Härte verleiht, ist auch sehr spröde. Deshalb wird fast immer ein sekundäres Wärmebehandlungsverfahren namens Anlassen nach dem Abschrecken durchgeführt, um einen Teil der Zähigkeit wiederherzustellen.

Das Risiko von Verzug und Rissbildung

Schnelles Abkühlen ist ein heftiger Prozess, der immense innere Spannungen erzeugt, da verschiedene Teile des Bauteils unterschiedlich schnell abkühlen und schrumpfen. Diese Spannung kann dazu führen, dass sich das Teil verzieht (Verzug) oder in schweren Fällen katastrophal versagt (Abschreckrisse).

Die Gefahr der Überhitzung

Wie bereits erwähnt, führt das Erhitzen eines Teils weit über seine kritische Temperatur hinaus zu irreversiblen Kornwachstum. Stahl mit großen Körnern weist eine deutlich geringere Zähigkeit und Schlagfestigkeit auf. Dies ist ein häufiger und kostspieliger Fehler, der durch eine nachfolgende Wärmebehandlung nicht korrigiert werden kann.

Abstimmung des Prozesses auf das gewünschte Ergebnis

Ihre Wärmebehandlungsstrategie muss von Ihrem Endziel bestimmt werden. Die „richtigen“ Parameter hängen vollständig von der gewünschten Leistung des Bauteils ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Oberflächenhärte liegt: Sie benötigen einen Stahl mit ausreichendem Kohlenstoffgehalt und der schnellstmöglichen Abschreckrate, die die Geometrie des Teils ohne Rissbildung überstehen kann.

- Wenn Ihr Hauptaugenmerk auf hoher Festigkeit bei guter Zähigkeit liegt: Sie verwenden ein kontrolliertes Abschrecken, um eine vollständig gehärtete (martensitische) Struktur zu erreichen, gefolgt von einem spezifischen Anlasszyklus, um die Sprödigkeit zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Verzug bei komplexen Teilen liegt: Sie sollten einen legierten Stahl mit hoher Härtbarkeit verwenden, der es Ihnen ermöglicht, ein langsameres Kühlmedium (wie Öl oder sogar Luft) zu verwenden, um die erforderliche Härte zu erreichen.

Letztendlich bedeutet die Beherrschung der Wärmebehandlung zu verstehen, dass Sie die Bildung der inneren Struktur eines Materials präzise steuern.

Zusammenfassungstabelle:

| Faktor | Rolle bei der Wärmebehandlung | Wichtige Überlegung |

|---|---|---|

| Temperatur | Katalysator für mikrostrukturelle Veränderung (Austenitisierung) | Muss kritische Temperatur erreichen, ohne Kornwachstum zu verursachen |

| Zeit bei Temperatur | Gewährleistet gleichmäßige Erwärmung und vollständige Umwandlung (Halten) | Dauer hängt von der Teiledicke und dem Material ab |

| Abkühlgeschwindigkeit | Fixiert die endgültige Mikrostruktur und Eigenschaften (Abschrecken) | Bestimmt die Härte (schnelles Abschrecken) gegenüber der Zähigkeit (langsames Abschrecken) |

| Materialzusammensetzung | Bestimmt die Reaktion auf den thermischen Zyklus (der 4. Faktor) | Kohlenstoffgehalt treibt die Härte an; Legierungen modifizieren die Härtbarkeit |

Bereit für präzise Kontrolle über Ihre Wärmebehandlungsprozesse?

Die Beherrschung der kritischen Faktoren Temperatur, Zeit und Abkühlgeschwindigkeit ist unerlässlich für die Entwicklung von Materialien mit den exakten Eigenschaften, die Sie benötigen. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laboröfen, Industrieöfen und Abschreckanlagen, die die präzise, zuverlässige Kontrolle liefern, die für erfolgreiche Wärmebehandlungszyklen erforderlich ist.

Ob Sie sich auf die Maximierung der Härte, die Verbesserung der Zähigkeit oder die Minimierung von Verzug bei komplexen Teilen konzentrieren, die richtige Ausrüstung ist der Schlüssel. Kontaktieren Sie uns noch heute, um Ihre spezifischen Laboranforderungen zu besprechen und herauszufinden, wie unsere Lösungen Ihre Forschungs- und Produktionsergebnisse verbessern können.

Kontaktieren Sie jetzt unsere Experten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Welche Materialien werden in einem Vakuumofen verwendet? Ein Leitfaden zu Heizzonenmaterialien und verarbeiteten Metallen

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien

- Wie hoch ist die Leckrate eines Vakuumofens? Prozessreinheit und Wiederholbarkeit gewährleisten

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen

- Was sind Vakuumofen-Teile? Ein Leitfaden zu den Kernsystemen für die Präzisionswärmebehandlung