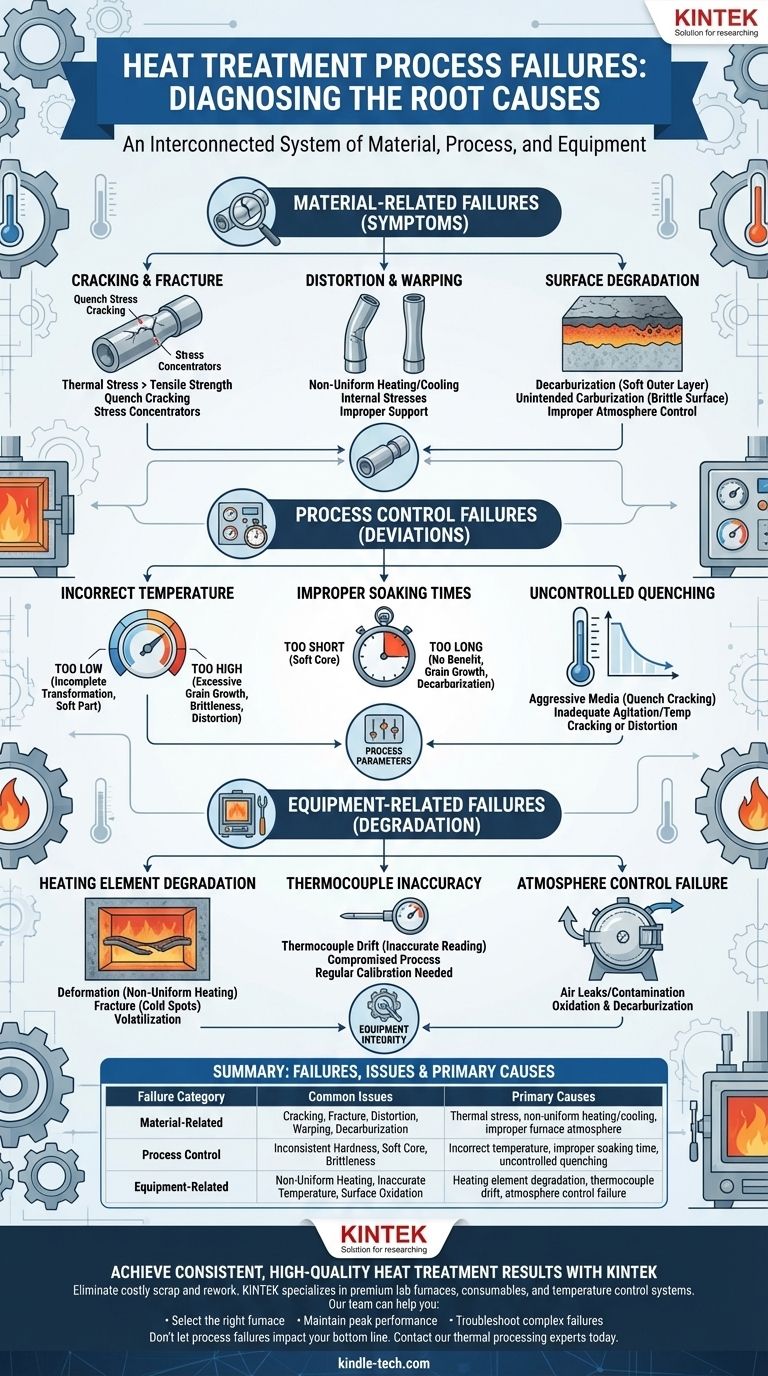

Im Kern äußert sich ein Fehler bei der Wärmebehandlung in drei Hauptformen: Maßungenauigkeit (Verformung und Verzug), Oberflächenschädigung (wie Entkohlung) und mechanisches Versagen (Rissbildung oder Bruch). Diese Probleme werden selten durch einen einzigen Fehler verursacht, sondern vielmehr durch einen Zusammenbruch der präzisen Kontrolle von Temperatur, Zeit und Abkühlraten, oft verschärft durch Geräteverschleiß oder unsachgemäße Materialhandhabung.

Die zentrale Erkenntnis ist, dass Fehler bei der Wärmebehandlung keine zufälligen Ereignisse sind. Sie sind Symptome einer zugrunde liegenden Abweichung im Prozess, im Material oder in der Ausrüstung, und eine erfolgreiche Fehlerbehebung erfordert ein systematisches Verständnis dafür, wie diese drei Elemente interagieren.

Diagnose materialbedingter Fehler

Die sichtbarsten Fehler sind diejenigen, die am fertigen Teil beobachtet werden. Diese sind das direkte Ergebnis fehlgeschlagener thermischer Spannungen und metallurgischer Umwandlungen.

Rissbildung und Bruch

Dies ist die katastrophalste Fehlerart. Risse bilden sich typischerweise, wenn die thermischen Spannungen die Zugfestigkeit des Materials bei einer bestimmten Temperatur überschreiten.

Abschreckrisse sind die häufigste Art und treten während der schnellen Abkühlung auf, wenn sich verschiedene Teile eines Werkstücks mit unterschiedlichen Geschwindigkeiten zusammenziehen, wodurch immense innere Spannungen entstehen.

Scharfe innere Ecken, Werkzeugspuren und plötzliche Änderungen des Querschnitts wirken als Spannungskonzentratoren und bieten einen Ausgangspunkt für die Bildung dieser Risse.

Verformung und Verzug

Verformung ist eine Änderung der Größe oder Form eines Teils im Vergleich zu seinen ursprünglichen Abmessungen. Dies ist ein äußerst häufiges und kostspieliges Problem.

Es wird hauptsächlich durch die Entlastung innerer Spannungen, die aus früheren Herstellungsschritten eingeschlossen wurden, oder durch ungleichmäßiges Erwärmen und Abkühlen verursacht. Wenn sich eine Seite eines Teils schneller abkühlt als die andere, verzieht es sich unweigerlich.

Die richtige Abstützung langer oder dünner Teile im Ofen ist entscheidend, um ein Durchhängen und Verziehen bei hohen Temperaturen zu verhindern.

Oberflächenschädigung

Diese Fehler betreffen die Eigenschaften der Oberfläche des Materials, die oft der kritischste Arbeitsbereich ist.

Entkohlung ist der Verlust von Kohlenstoff von der Stahloberfläche. Dies erzeugt eine weiche äußere Schicht, die die Verschleißfestigkeit und die Dauerfestigkeit reduziert, selbst wenn der Kern perfekt gehärtet ist.

Das Gegenteil, die unbeabsichtigte Aufkohlung, kann die Oberfläche übermäßig spröde machen und zu Absplitterungen neigen lassen. Beides wird durch eine unsachgemäße Kontrolle der Ofenatmosphäre verursacht.

Identifizierung von Fehlern bei der Prozesssteuerung

Hinter jedem Materialfehler steckt eine Prozessabweichung. Die Kontrolle der Kernprozessparameter ist der Schlüssel zu wiederholbarem Erfolg.

Fehlerhafte Temperaturregelung

Die Temperatur ist die wichtigste Variable. Eine zu niedrige Temperatur führt zu einer unvollständigen metallurgischen Umwandlung und einem Teil, das die gewünschte Härte nicht erreicht.

Umgekehrt können zu hohe Temperaturen zu übermäßigem Kornwachstum führen, was zu Sprödigkeit führt. Es kann auch das Risiko von Verformung und Oberflächenschädigung erhöhen.

Unzureichende Haltezeiten (Soaking Times)

Halten (Soaking) ist der Zeitraum, in dem das Teil auf der Zieltemperatur gehalten wird. Es muss lang genug sein, damit der gesamte Querschnitt eine gleichmäßige Temperatur erreicht und die notwendigen Phasenübergänge abgeschlossen werden.

Eine zu kurze Haltezeit führt zu einem weichen Kern. Eine übermäßig lange Haltezeit bietet keinen metallurgischen Vorteil und kann Kornwachstum und Entkohlung verschlimmern.

Unkontrolliertes Abschrecken

Die Abkühlrate, das Abschrecken, ist genauso wichtig wie die Aufheizrate. Das Ziel ist es, das Teil schnell genug abzukühlen, um die gewünschte Härte zu erreichen, aber nicht so schnell, dass es reißt oder sich verformt.

Die Verwendung eines zu aggressiven Abschreckmediums (z. B. Wasser anstelle von Öl) für eine bestimmte Stahlsorte ist eine klassische Ursache für Abschreckrisse. Auch die Bewegung und Temperatur des Abschreckbades spielen eine entscheidende Rolle.

Verständnis ausrüstungsbedingter Fehler

Ihre Prozesskontrolle ist nur so gut wie die Ausrüstung, die sie ausführt. Allmählicher Verschleiß kann Prozessabweichungen einführen, die schwer zu diagnostizieren sind.

Verschleiß der Heizelemente

Wie in Vakuumöfen und anderen elektrischen Öfen erwähnt, sind Heizelemente Verbrauchskomponenten, die mit der Zeit ausfallen.

Diese Ausfälle umfassen Verformung bei hohen Temperaturen (Durchhängen), was zu ungleichmäßiger Erwärmung führt, Bruch, der Kaltstellen im Ofen erzeugt, und Verflüchtigung, bei der das Elementmaterial langsam verdampft und seine Wirksamkeit verringert.

Ein solcher Verschleiß führt direkt zu der ungleichmäßigen Erwärmung, die zu Verformung und inkonsistenter Härte über ein Teil oder eine Charge führt.

Ungenauigkeit des Thermoelements

Das Thermoelement ist das Thermometer des Ofens. Wenn es eine ungenaue Messung liefert, ist Ihr gesamter Prozess gefährdet.

Thermoelement-Drift tritt im Laufe der Zeit auf, wobei das Gerät langsam an Genauigkeit verliert. Eine Ofensteuerung kann „denken“, dass sie die richtige Temperatur hat, obwohl sie tatsächlich 20 Grad daneben liegt, was zu fehlerhaften Chargen führt. Eine regelmäßige Kalibrierung ist unerlässlich.

Ausfall der Atmosphärenkontrolle

Bei Prozessen, die eine bestimmte Umgebung erfordern (z. B. Vakuum, Stickstoff, Argon), ist jedes Leck oder jede Kontamination ein Prozessfehler.

Luft, die in einen Vakuumofen oder eine inerte Atmosphäre eindringt, verursacht Oxidation und Entkohlung, wodurch die Oberflächeneigenschaften der behandelten Teile ruiniert werden.

Die richtige Wahl für Ihr Ziel treffen

Die Vermeidung von Fehlern bei der Wärmebehandlung erfordert einen ganzheitlichen Ansatz, der Leistungsanforderungen mit der Prozessrealität in Einklang bringt.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Teileleistung liegt: Priorisieren Sie die präzise Kontrolle von Temperatur, Zeit und Atmosphäre und überprüfen Sie immer die Endwerte durch Härteprüfung und metallurgische Analyse.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung von Ausschuss und Nacharbeit liegt: Konzentrieren Sie sich auf Prozesskonsistenz durch rigorose Wartung der Geräte, regelmäßige Thermoelementkalibrierung und standardisierte Teilebeladungsverfahren.

- Wenn Ihr Hauptaugenmerk auf der Fehlerbehebung eines bestehenden Fehlers liegt: Beginnen Sie mit einer gründlichen Überprüfung der Prozessdaten (Zeit-/Temperaturdiagramme) und einer visuellen Inspektion des Teils auf verräterische Anzeichen wie Risspositionen oder Verformungsmuster.

Letztendlich ergibt sich ein konsistentes und zuverlässiges Ergebnis der Wärmebehandlung daraus, dass der Prozess als ein miteinander verbundenes System betrachtet wird.

Zusammenfassungstabelle:

| Fehlerkategorie | Häufige Probleme | Hauptursachen |

|---|---|---|

| Materialbedingt | Rissbildung, Bruch, Verformung, Verzug, Entkohlung | Thermische Spannung, ungleichmäßiges Erwärmen/Abkühlen, unsachgemäße Ofenatmosphäre |

| Prozesssteuerung | Inkonsistente Härte, weicher Kern, Sprödigkeit | Falsche Temperatur, unzureichende Haltezeit, unkontrolliertes Abschrecken |

| Ausrüstungsbedingt | Ungleichmäßige Erwärmung, ungenaue Temperatur, Oberflächenoxidation | Verschleiß der Heizelemente, Thermoelement-Drift, Ausfall der Atmosphärenkontrolle |

Erzielen Sie konsistente, qualitativ hochwertige Ergebnisse bei der Wärmebehandlung mit KINTEK.

Eliminieren Sie kostspieligen Ausschuss und Nacharbeit, indem Sie sicherstellen, dass Ihr Prozess auf einer Grundlage zuverlässiger Ausrüstung und fachkundiger Unterstützung aufgebaut ist. KINTEK ist spezialisiert auf hochwertige Laboreinrichtungen, Verbrauchsmaterialien und Temperaturregelsysteme, die auf Präzision und Langlebigkeit ausgelegt sind.

Unser Team kann Ihnen helfen bei:

- Der Auswahl des richtigen Ofens für Ihre spezifischen Material- und Prozessanforderungen.

- Der Aufrechterhaltung der Spitzenleistung der Ausrüstung mit Originalteilen und fachkundigem Service.

- Der Fehlerbehebung komplexer Probleme und der Optimierung Ihrer Prozessparameter.

Lassen Sie sich nicht von Prozessfehlern auf Ihrem Endergebnis beeinträchtigen. Kontaktieren Sie noch heute unsere Experten für thermische Prozesse für eine Beratung und erfahren Sie, wie wir die Fähigkeiten und Zuverlässigkeit Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

Andere fragen auch

- Was ist das Vakuumwärmebehandlungsverfahren? Erzielen Sie überlegene Kontrolle, Sauberkeit und Qualität

- Wie hoch ist die Leckrate eines Vakuumofens? Prozessreinheit und Wiederholbarkeit gewährleisten

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen