Bei der Magnetronsputterung werden die endgültigen Eigenschaften Ihrer Dünnschicht durch einen präzisen Satz steuerbarer Prozessparameter bestimmt. Die wichtigsten davon sind der Arbeitsgasdruck, die auf das Sputtertarget aufgebrachte Leistung, die Zusammensetzung des Prozessgases und die Temperatur des Substrats während der Abscheidung. Die Beherrschung dieser Variablen ist der Schlüssel zur Erzielung der gewünschten Schichteigenschaften.

Wahre Kontrolle über die Dünnschichtabscheidung liegt nicht in einem einzelnen Parameter, sondern im Verständnis des Zusammenspiels zwischen ihnen. Jede Einstellung passt die Energie und den Fluss der Atome, die auf Ihrem Substrat ankommen, an, was direkt die endgültige Dichte, Gleichmäßigkeit, Spannung und Reinheit der Schicht formt.

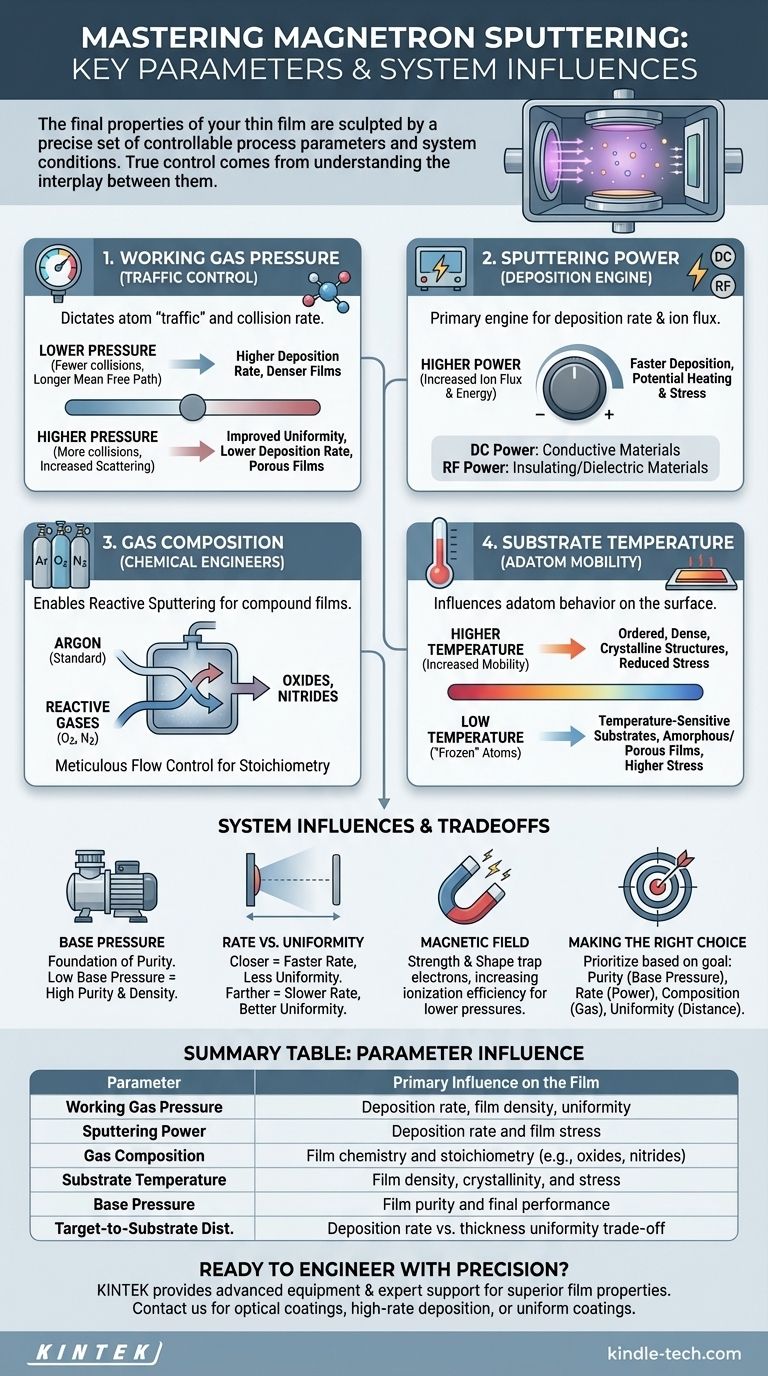

Die Kernprozessparameter: Ihre wichtigsten Steuerungshebel

Die Sputterkammer ist eine dynamische Umgebung. Die folgenden Parameter sind die Haupteingaben, mit denen Sie den Prozess steuern und das Ergebnis gestalten.

Arbeitsgasdruck

Der Druck des Arbeitsgases (typischerweise Argon) in der Kammer bestimmt den „Verkehr“, den die gesputterten Atome navigieren müssen.

Ein niedrigerer Druck bedeutet weniger Gasatome, was zu einem längeren mittleren freien Weg führt. Gesputterte Atome gelangen direkter auf das Substrat, was zu einer höheren Abscheidungsrate und potenziell dichteren Schichten führt.

Ein höherer Druck erhöht die Wahrscheinlichkeit von Kollisionen zwischen gesputterten Atomen und Gasatomen. Dieser Streueffekt kann die Beschichtungsuniformität über komplexen Formen verbessern, reduziert jedoch oft die Abscheidungsrate und kann zu weniger dichten, poröseren Schichten führen.

Sputterleistung

Die auf das Target aufgebrachte Leistung ist der primäre Motor der Abscheidungsrate. Sie bestimmt, wie viele Ionen angeregt werden, um auf das Target zu treffen und Material zu lösen.

Eine höhere Leistung erhöht den Ionenfluss und die Energie, was zu einer schnelleren Abscheidungsrate führt. Übermäßige Leistung kann jedoch auch zu einer unerwünschten Erwärmung des Substrats führen und die innere Spannung der Schicht verändern.

Auch die Art der Leistung ist entscheidend. Gleichstromleistung (DC) wird für leitfähige Targetmaterialien verwendet. Hochfrequenzleistung (HF) ist für das Sputtern von isolierenden oder dielektrischen Materialien erforderlich, da sie den Aufbau von Ladung auf der Targetoberfläche verhindert.

Gaszusammensetzung und Durchflussrate

Während Argon das Standard-Sputtergas ist, kann die Zugabe anderer Gase den chemischen Aufbau der Schicht in einem Prozess namens reaktives Sputtern grundlegend verändern.

Die Einführung einer geringen Menge an Sauerstoff oder Stickstoff ermöglicht die Abscheidung von Oxiden (wie SiO₂) oder Nitriden (wie TiN) von einem reinen Metalltarget. Die Durchflussrate dieser reaktiven Gase muss sorgfältig kontrolliert werden, um die gewünschte Schichtstöchiometrie zu erreichen.

Substrattemperatur

Die Temperatur des Substrats beeinflusst direkt das Verhalten der Atome, sobald sie auf der Oberfläche landen.

Höhere Temperaturen verleihen den ankommenden Atomen (Adatomen) mehr Oberflächenmobilität. Dies ermöglicht es ihnen, sich in geordneteren, dichteren und kristallineren Strukturen einzulagern, was auch dazu beitragen kann, die intrinsische Schichtspannung zu reduzieren.

Umgekehrt „friert“ die Abscheidung bei niedrigen Temperaturen die Atome dort ein, wo sie landen, was bei temperaturempfindlichen Substraten notwendig sein kann, aber zu amorphen oder poröseren Schichten mit höherer innerer Spannung führen kann.

Verständnis der Kompromisse und Systembeeinflussungen

Über die primären Prozesssteuerungen hinaus schaffen die physikalische Einrichtung Ihres Systems und die Anfangsbedingungen einen Rahmen von Zwängen und Möglichkeiten.

Basisvakuum: Die Grundlage der Reinheit

Bevor das Arbeitsgas eingeführt wird, wird die Kammer auf ein Basisvakuum evakuiert. Diese anfängliche Vakuumqualität ist von größter Bedeutung.

Ein schlechtes (hohes) Basisvakuum bedeutet, dass Restverunreinigungen wie Wasserdampf und Sauerstoff in Ihre Schicht eingebaut werden, was deren Reinheit, Dichte und Leistung beeinträchtigt. Ein niedriges Basisvakuum ist der nicht verhandelbare Ausgangspunkt für qualitativ hochwertige Schichten.

Das Dilemma zwischen Rate und Gleichmäßigkeit

Der Abstand zwischen Target und Substrat stellt einen klassischen technischen Kompromiss dar.

Wenn das Substrat näher am Target platziert wird, erhöht sich die Abscheidungsrate, was jedoch die Schichtdickenhomogenität beeinträchtigen kann. Eine Vergrößerung des Abstands verbessert die Gleichmäßigkeit, da sich das gesputterte Material gleichmäßiger verteilen kann, dies geht jedoch auf Kosten einer deutlich geringeren Abscheidungsrate.

Magnetfeldstärke

Obwohl es sich nicht um einen typischen Prozessparameter handelt, den Sie täglich einstellen, ist das Design des Magnetrons selbst entscheidend. Die Stärke und Form des Magnetfeldes fangen Elektronen in der Nähe der Targetoberfläche ein.

Diese Einfangwirkung erhöht die Ionisierungseffizienz des Arbeitsgases dramatisch, was es ermöglicht, das Sputtern bei niedrigen Drücken durchzuführen. Ein stärkeres Magnetfeld führt im Allgemeinen zu einem dichteren Plasma und einer höheren Sputterrate bei gegebener Leistung.

Die richtige Wahl für Ihre Schicht treffen

Ihr spezifisches Ziel bestimmt, wie Sie diese Parameter priorisieren und ausbalancieren sollten.

- Wenn Ihr Hauptaugenmerk auf einer dichten, hochreinen optischen oder elektronischen Schicht liegt: Priorisieren Sie das Erreichen des niedrigstmöglichen Basisvakuums und ziehen Sie eine moderate Substraterwärmung in Betracht, um die Schichtstruktur zu verbessern.

- Wenn Ihr Hauptaugenmerk auf einer hohen Abscheidungsrate für eine dicke Beschichtung liegt: Maximieren Sie die Sputterleistung und optimieren Sie den Arbeitsdruck so niedrig wie möglich, ohne die Plasma-Stabilität zu beeinträchtigen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer stöchiometrischen Verbindung (z. B. eines Oxids) liegt: Kontrollieren Sie sorgfältig den Partialdruck und die Durchflussrate Ihres reaktiven Gases, da dies der empfindlichste Parameter ist.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung eines großen oder komplexen Teils liegt: Vergrößern Sie den Abstand zwischen Target und Substrat und stellen Sie sicher, dass Sie eine effektive Substratrotation haben.

Durch die systematische Steuerung dieser miteinander verbundenen Variablen gehen Sie von der bloßen Abscheidung einer Schicht zur präzisen Konstruktion ihrer Eigenschaften über.

Zusammenfassungstabelle:

| Parameter | Hauptbeeinflussung der Schicht |

|---|---|

| Arbeitsgasdruck | Abscheidungsrate, Schichtdichte und Gleichmäßigkeit |

| Sputterleistung | Abscheidungsrate und Schichtspannung |

| Gaszusammensetzung | Schichtchemie und Stöchiometrie (z. B. Oxide, Nitride) |

| Substrattemperatur | Schichtdichte, Kristallinität und Spannung |

| Basisvakuum | Schichtreinheit und endgültige Leistung |

| Abstand Target zu Substrat | Kompromiss zwischen Abscheidungsrate und Dickenuniformität |

Bereit, Ihre Dünnschichten präzise zu konstruieren?

Bei KINTEK sind wir darauf spezialisiert, Ihnen die fortschrittlichen Laborgeräte und die fachkundige Unterstützung zu bieten, die Sie benötigen, um das Magnetronsputtern zu meistern. Ob Ihr Ziel hochreine optische Beschichtungen, Abscheidung mit hoher Rate oder die gleichmäßige Beschichtung komplexer Teile ist, unsere Lösungen sind darauf ausgelegt, Ihnen zu helfen, optimale Ergebnisse zu erzielen.

Wir helfen Ihnen dabei:

- Überlegene Schichtdichte und Reinheit zu erreichen.

- Abscheidungsraten für Ihre spezifische Anwendung zu optimieren.

- Reaktive Prozesse für Verbundschichten präzise zu steuern.

Lassen Sie uns die spezifischen Bedürfnisse Ihres Labors besprechen. Kontaktieren Sie noch heute unsere Experten, um die perfekte Sputterlösung für Ihre Forschung oder Produktion zu finden.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Umlaufwasser-Vakuumpumpe für Labor und Industrie

Andere fragen auch

- Wie hoch ist die Geschwindigkeit von PECVD? Erreichen Sie eine schnelle Abscheidung bei niedriger Temperatur für Ihr Labor

- Was sind die Komponenten einer PECVD-Anlage? Ein Leitfaden für Niedertemperatur-Dünnschichtabscheidungssysteme

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen