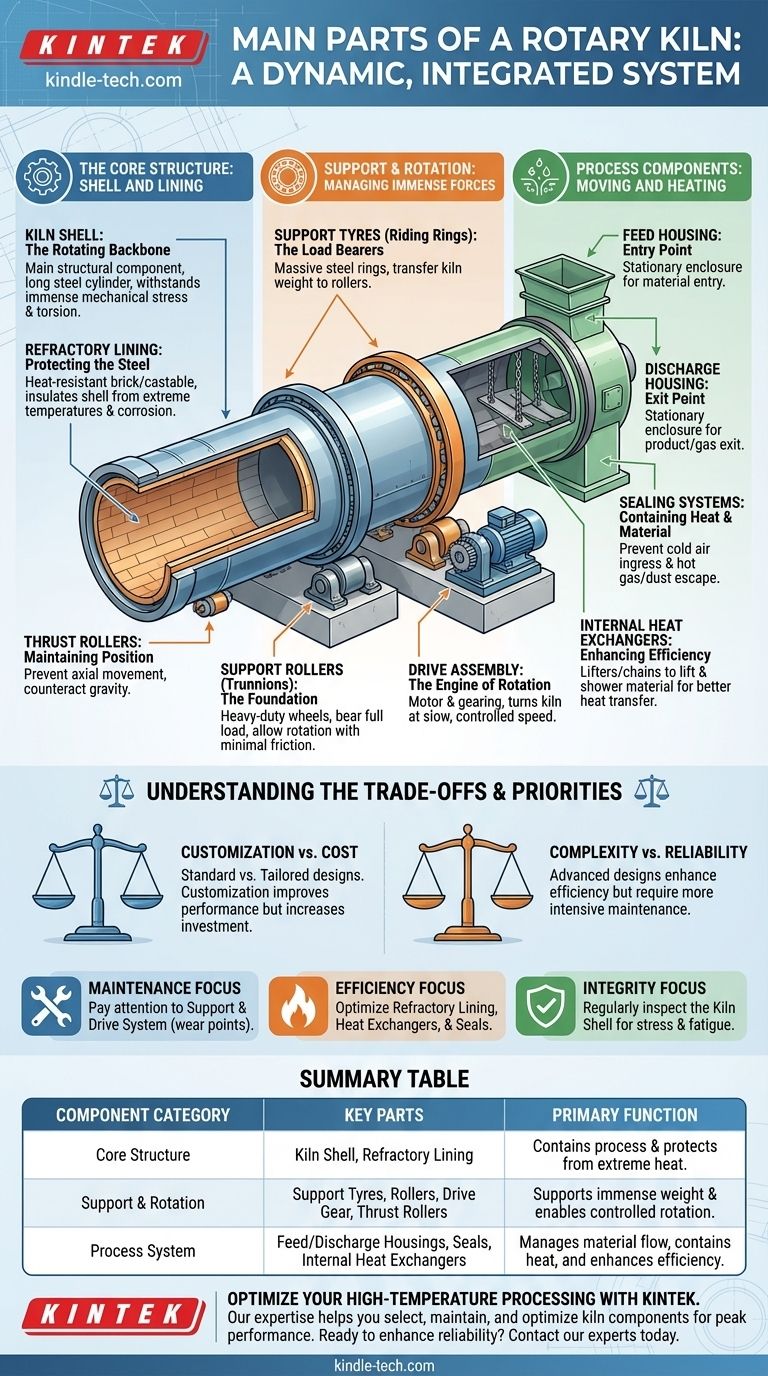

Im Kern ist ein Drehrohrofen ein komplexes System, das um einige Hauptkomponenten herum aufgebaut ist. Die Hauptteile sind der Ofenmantel, die innere feuerfeste Auskleidung, die Stützringe und Rollen, die seine Drehung ermöglichen, und ein Antriebsgetriebe, das die Rotationskraft liefert. Diese Elemente arbeiten zusammen in einem größeren System, das Beschickungs- und Austraggehäuse umfasst.

Ein Drehrohrofen ist nicht nur eine Ansammlung von Teilen, sondern ein dynamisches, integriertes System, das für einen einzigen Zweck entwickelt wurde: die Verarbeitung von Materialien bei extremen Temperaturen. Jede Komponente ist eine präzise technische Lösung für die immensen Herausforderungen von Hitze, Last und Bewegung.

Die Kernstruktur: Mantel und Auskleidung

Das Fundament jedes Drehrohrofens ist sein massiver zylindrischer Körper und die schützende Schicht darin. Diese beiden Komponenten umfassen den gesamten Prozess.

Der Ofenmantel: Das rotierende Rückgrat

Der Ofenmantel ist die Hauptstrukturkomponente, ein langer Stahlzylinder, der typischerweise in einem leichten Winkel geneigt ist. Er muss enormen mechanischen Belastungen standhalten, einschließlich Torsion durch das Antriebssystem und Biegung durch sein eigenes immenses Gewicht. Die konische Verjüngung an seinen Enden hilft bei der Steuerung des Materialflusses.

Die Feuerfeste Auskleidung: Schutz des Stahls

Im Inneren des Mantels befindet sich eine feuerfeste Auskleidung, ein hitzebeständiges Ziegel- oder Gussmaterial. Ihre entscheidende Funktion besteht darin, den Stahlmantel vor den extremen internen Prozesstemperaturen zu isolieren und ihn vor chemischer Korrosion und physikalischer Abnutzung durch das verarbeitete Material zu schützen.

Das Stütz- und Rotationssystem: Bewältigung immenser Kräfte

Die Unterstützung und Drehung einer Struktur, die Hunderte oder Tausende von Tonnen wiegt, erfordert ein robustes und präzise konstruiertes mechanisches System.

Stützringe (Laufringe): Die Lastträger

Stützringe, auch Laufringe genannt, sind massive Stahlringe, die an der Außenseite des Ofenmantels befestigt sind. Diese Ringe übertragen das gesamte Gewicht des Ofens und seines Inhalts auf die Stützrollen.

Stützrollen (Lagerzapfen): Das Fundament

Die Stützringe laufen auf Sätzen von Hochleistungs-Stützrollen oder Lagerzapfenrädern. Diese Rollen sind auf einem festen Fundament montiert und tragen die volle Last des Ofens, wodurch sich der massive Zylinder mit minimaler Reibung drehen kann.

Die Antriebseinheit: Der Motor der Rotation

Die Antriebseinheit ist das Motor- und Getriebesystem, das den Ofen mit einer langsamen, kontrollierten Geschwindigkeit dreht. Gängige Typen sind Zahnradantriebe, die ein großes Zahnkranzgetriebe verwenden, das am Mantel montiert ist, sowie Ketten-, Reibungs- oder Direktantriebssysteme.

Druckrollen: Position halten

Da der Ofen geneigt installiert ist, zieht die Schwerkraft ihn ständig bergab. Druckrollen sind so positioniert, dass sie gegen die Seite der Stützringe drücken, um diese axiale Bewegung zu verhindern und den Ofen in seiner korrekten Position zu halten.

Die Prozesskomponenten: Materialbewegung und -erhitzung

Diese Komponenten steuern, wie Material in den Ofen eintritt, sich durch ihn bewegt und ihn verlässt, was die Prozesseffizienz direkt beeinflusst.

Beschickungs- und Austraggehäuse: Ein- und Ausstiegspunkte

An beiden Enden des rotierenden Mantels befinden sich stationäre Beschickungs- und Austraggehäuse (oder Brechung). Diese Gehäuse bieten die Verbindungspunkte für das Material, das in den Ofen eintritt, und für das Endprodukt und die heißen Gase, die austreten.

Dichtungssysteme: Hitze und Material einschließen

Zwischen dem rotierenden Mantel und den stationären Gehäusen sind effektive Dichtungen installiert. Ihr Zweck ist entscheidend: Sie verhindern, dass kalte Luft in den Ofen eindringt (was die Effizienz beeinträchtigt) und dass heiße Gase und Materialstaub in die Umgebung entweichen.

Interne Wärmetauscher: Effizienzsteigerung

Viele Öfen enthalten interne Wärmetauscher, wie Heber oder Ketten. Während sich der Ofen dreht, heben diese Vorrichtungen das Material an und lassen es durch den Heißgasstrom rieseln, was den Wärmeübergang dramatisch verbessert und den Kraftstoffverbrauch senkt.

Verständnis der Kompromisse

Die Auswahl und Wartung von Ofenkomponenten erfordert ein Gleichgewicht zwischen konkurrierenden Prioritäten. Ein ideales System für einen Prozess kann für einen anderen ineffizient sein.

Anpassung vs. Kosten

Standard-Ofenkomponenten bilden die Grundkonstruktion, aber die meisten Anwendungen erfordern eine Anpassung. Die Anpassung des Manteldurchmessers, des feuerfesten Materials oder des Antriebssystems an die Bedürfnisse eines bestimmten Materials kann die Leistung erheblich verbessern, erhöht aber auch die Anfangsinvestition.

Mechanische Komplexität vs. Zuverlässigkeit

Ein Drehrohrofen ist eine Umgebung mit hohem Verschleiß. Die Komponenten des Stütz- und Rotationssystems – Rollen, Ringe, Zahnräder und Dichtungen – stehen unter ständiger mechanischer Belastung. Obwohl komplexe Konstruktionen die Effizienz steigern können, erfordern sie oft intensivere Wartungspläne, um die langfristige Zuverlässigkeit zu gewährleisten.

Wie man Ofenkomponenten betrachtet

Ihre betrieblichen Prioritäten bestimmen, welche Komponenten die meiste Aufmerksamkeit erfordern.

- Wenn Ihr Hauptaugenmerk auf Wartung und Zuverlässigkeit liegt: Achten Sie am genauesten auf das Stütz- und Antriebssystem, da die Ringe, Rollen und das Antriebsgetriebe die Hauptpunkte des mechanischen Verschleißes sind.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Die feuerfeste Auskleidung, die internen Wärmetauscher und die Dichtungssysteme sind Ihre wichtigsten Hebel zur Kontrolle von Wärmeverlusten und zur Optimierung des Kraftstoffverbrauchs.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Der Ofenmantel selbst ist das kritischste Element, das regelmäßige Inspektionen auf Anzeichen von Belastung, Ermüdung oder Verformung erfordert.

Zu verstehen, wie diese Komponenten als einheitliches System funktionieren, ist der Schlüssel zur Beherrschung des Betriebs und der Konstruktion von Drehrohöfen.

Zusammenfassungstabelle:

| Komponentenkategorie | Schlüsselkomponenten | Hauptfunktion |

|---|---|---|

| Kernstruktur | Ofenmantel, Feuerfeste Auskleidung | Umschließt den Prozess & schützt vor extremer Hitze |

| Stützung & Rotation | Stützringe, Rollen, Antriebsgetriebe, Druckrollen | Trägt enormes Gewicht & ermöglicht kontrollierte Rotation |

| Prozesssystem | Beschickungs-/Austraggehäuse, Dichtungen, Interne Wärmetauscher | Steuert den Materialfluss, schließt Hitze ein & steigert die Effizienz |

Optimieren Sie Ihre Hochtemperaturverarbeitung mit KINTEK

Das Verständnis des komplexen Systems eines Drehrohrofens ist der erste Schritt zur Maximierung Ihrer Betriebseffizienz und Produktqualität. Unabhängig davon, ob Ihre Priorität die Maximierung der Zuverlässigkeit, die Verbesserung der Prozesseffizienz oder die Gewährleistung der strukturellen Integrität ist, sind die richtige Ausrüstung und Unterstützung entscheidend.

KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien, einschließlich robuster Systeme für anspruchsvolle thermische Verarbeitungsprozesse. Unsere Expertise kann Ihnen helfen, die Schlüsselkomponenten Ihres Ofensystems für Spitzenleistung auszuwählen, zu warten und zu optimieren.

Bereit, die Leistung und Zuverlässigkeit Ihres Ofens zu verbessern? Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie die Lösungen von KINTEK Ihrem Labor oder Produktionsprozess einen Mehrwert bringen können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

Andere fragen auch

- Was sind die Produkte der Pyrolyse von Holz? Ein Leitfaden zu den Ausbeuten an Biokohle, Bioöl und Synthesegas

- Was sind die verschiedenen Reaktortypen bei der Kunststoffpyrolyse? Wählen Sie das richtige System für Ihren Abfall

- Was ist der Unterschied zwischen Kalzinieren und Rösten? Ein Leitfaden zur Hochtemperaturverarbeitung

- Welche Arten von Pyrolyse-Reaktoren werden in der Industrie eingesetzt? Wählen Sie die richtige Technologie für Ihr Produkt

- Was ist der Zweck eines Kalzinators? Steigerung der Effizienz bei Hochtemperaturprozessen