Im Kern geht es bei der Herstellung von Kohlenstoffnanoröhren darum, eine Kohlenstoffquelle in eine zylindrische Nanostruktur umzuwandeln. Die drei primären Methoden hierfür sind die Lichtbogenentladung, die Laserablation und die chemische Gasphasenabscheidung (CVD). Während die ersten beiden grundlegend waren, hat sich CVD aufgrund ihrer Skalierbarkeit und der Kontrolle über das Endprodukt zum dominierenden kommerziellen Verfahren entwickelt.

Die zentrale Herausforderung bei der Produktion von Kohlenstoffnanoröhren (CNT) besteht nicht nur darin, sie herzustellen, sondern dies mit gleichbleibender Qualität, in großem Maßstab und kostengünstig zu tun. Aus diesem Grund hat sich die chemische Gasphasenabscheidung (CVD) als Industriestandard etabliert, auch wenn die Forschung sich zunehmend nachhaltigeren Ausgangsstoffen zuwendet.

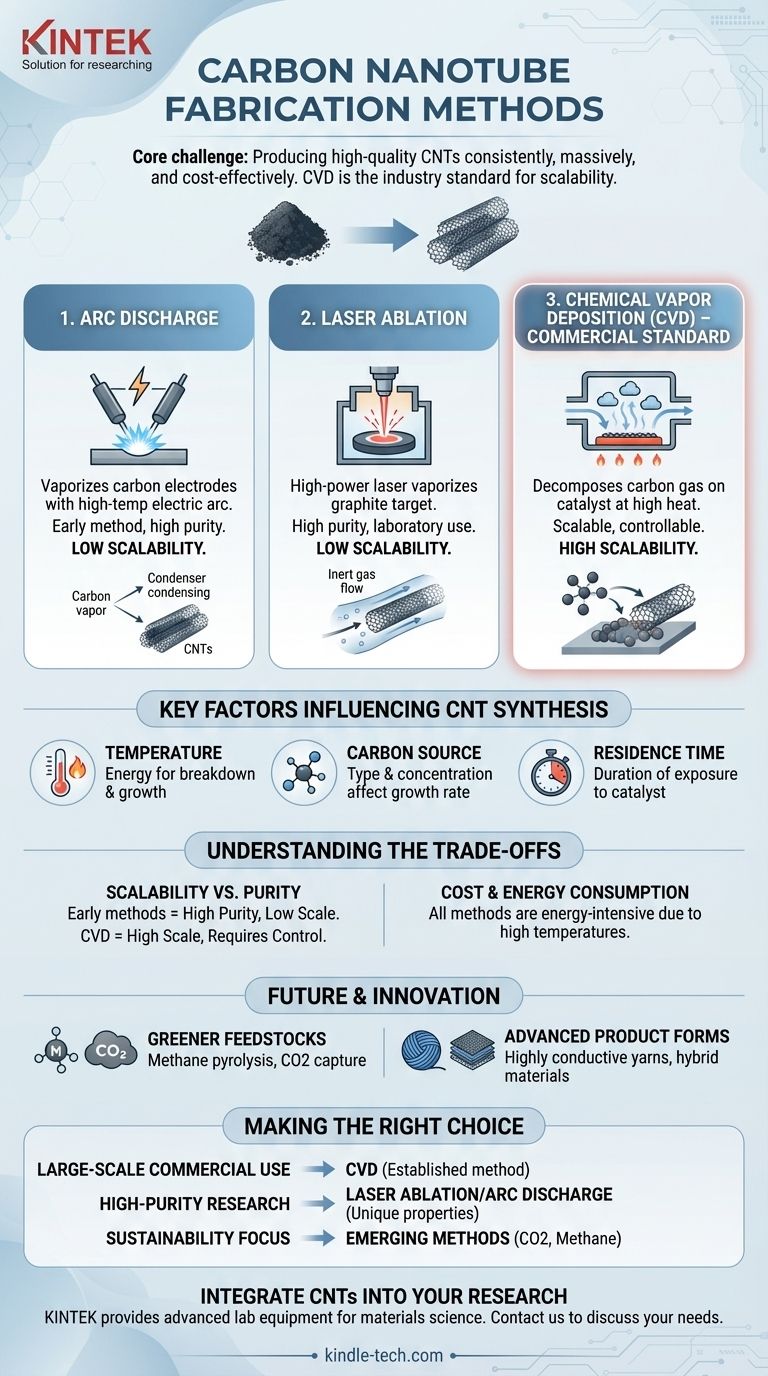

Die drei Kern-Herstellungsmethoden

Das Verständnis der Entwicklung der CNT-Synthese von frühen, energiereichen Methoden zu modernen, skalierbaren Verfahren ist entscheidend, um den aktuellen Stand der Industrie zu erfassen. Jede Methode basiert auf einem anderen Prinzip zur Umwandlung einer Kohlenstoffquelle in Nanoröhren.

Lichtbogenentladung

Dies war eine der frühesten entwickelten Techniken. Dabei wird ein Hochtemperatur-Lichtbogen zwischen zwei Kohlenstoffelektroden erzeugt, der den Kohlenstoff verdampft. In Anwesenheit eines Katalysators kondensiert dieser Kohlenstoffdampf und bildet CNTs.

Laserablation

Ähnlich wie bei der Lichtbogenentladung verwendet die Laserablation rohe Gewalt. Ein Hochleistungslaser wird auf ein Graphit-Target in einem Hochtemperaturofen gerichtet. Der Laser verdampft den Kohlenstoff vom Target, der sich dann beim Abkühlen in einem inerten Gasstrom zu Nanoröhren formt.

Chemische Gasphasenabscheidung (CVD): Der kommerzielle Standard

CVD ist die am weitesten verbreitete Methode für die großtechnische industrielle Produktion. Dabei wird ein kohlenstoffhaltiges Gas (ein Kohlenwasserstoff-Ausgangsstoff) bei hohen Temperaturen über ein mit Katalysatorpartikeln beschichtetes Substrat geleitet. Der Katalysator zersetzt das Gas, und die Kohlenstoffatome lagern sich an den Katalysatorpartikeln wieder zusammen und "wachsen" zu Nanoröhren heran.

Schlüsselfaktoren, die die CNT-Synthese beeinflussen

Der Erfolg jeder Herstellungsmethode, insbesondere der CVD, hängt von der präzisen Kontrolle mehrerer Betriebsparameter ab. Diese Variablen beeinflussen direkt die Qualität, Länge und Reinheit der produzierten Nanoröhren.

Die Rolle der Temperatur

Die Synthese ist ein Hochtemperaturprozess. Die Wärme liefert die notwendige Energie, um die Kohlenstoffquelle aufzubrechen und das Wachstum der Nanoröhrenstruktur auf dem Katalysator zu ermöglichen.

Kohlenstoffquelle und Konzentration

Die Art des kohlenstoffhaltigen Gases und seine Konzentration sind entscheidend. Diese Faktoren bestimmen die Wachstumsrate und können den Durchmesser und die Anzahl der Wände in den fertigen Nanoröhren beeinflussen.

Verweilzeit

Dies bezieht sich darauf, wie lange die Kohlenstoffquelle dem Katalysator bei der Reaktionstemperatur ausgesetzt ist. Die Kontrolle der Verweilzeit ist entscheidend, um die gewünschten Längen zu erreichen und die Bildung unerwünschter Kohlenstoff-Nebenprodukte zu verhindern.

Die Kompromisse verstehen

Keine einzelne Produktionsmethode ist perfekt. Die Wahl beinhaltet oft ein Abwägen zwischen Skalierbarkeit, Kosten und den spezifischen Eigenschaften, die für die Endanwendung erforderlich sind.

Skalierbarkeit vs. Reinheit

Frühe Methoden wie die Lichtbogenentladung und die Laserablation können sehr hochwertige CNTs produzieren, sind aber schwierig und teuer für industrielle Mengen zu skalieren. CVD bietet diese Skalierbarkeit, erfordert aber eine sorgfältige Prozesskontrolle, um eine hohe Reinheit und Konsistenz über große Chargen hinweg aufrechtzuerhalten.

Kosten und Energieverbrauch

Alle aktuellen Methoden sind aufgrund der erforderlichen hohen Temperaturen energieintensiv. Diese hohen Energiekosten sind ein wesentlicher Faktor für den Endpreis von CNTs und ein Haupttreiber für Innovationen in diesem Bereich.

Die Zukunft der CNT-Produktion: Nachhaltigkeit und Innovation

Die Industrie geht aktiv über traditionelle Methoden hinaus, um Kosten, Umweltauswirkungen und die Anforderungen neuer Anwendungen zu berücksichtigen.

Grünere Ausgangsstoffe

Ein wichtiger Forschungsbereich ist die Verwendung alternativer Kohlenstoffquellen. Dazu gehören Verfahren wie die Methanpyrolyse (Aufspaltung von Erdgas in Wasserstoff und festen Kohlenstoff) und die Verwendung von aus industriellen Prozessen abgeschiedenem Kohlendioxid als primärem Ausgangsstoff.

Fortschrittliche Produktformen

Innovation konzentriert sich auch auf das Endprodukt. Es wird daran gearbeitet, CNTs zu hochleitfähigen Endlosgarnen für die Elektronik zu formen oder Hybridmaterialien zu schaffen, bei denen CNTs mit anderen Zusatzstoffen integriert werden, um Polymere, Beton oder Metalle zu verbessern.

Die richtige Wahl für Ihre Anwendung treffen

Die ideale Herstellungsmethode ist direkt an Ihr Endziel gebunden, egal ob Sie eine neue Batterietechnologie entwickeln oder Grundlagenforschung betreiben.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen kommerziellen Nutzung liegt (z. B. Batterien, Verbundwerkstoffe): CVD ist der einzig gangbare Weg, da es die etablierte Methode zur Herstellung des erforderlichen Volumens und der Konsistenz ist.

- Wenn Ihr Hauptaugenmerk auf hochreiner Forschung oder Nischenelektronik liegt: Traditionelle Methoden wie die Laserablation können in einer Laborumgebung, in der einzigartige Eigenschaften Vorrang vor dem Produktionsvolumen haben, immer noch relevant sein.

- Wenn Ihr Hauptaugenmerk auf Nachhaltigkeit oder Materialien der nächsten Generation liegt: Behalten Sie aufkommende Methoden im Auge, die Ausgangsstoffe wie abgeschiedenes CO2 oder Methan verwenden, da diese die Zukunft der CNT-Herstellung darstellen.

Das Verständnis der Produktionsmethode ist der erste Schritt, um die einzigartigen leitfähigen und mechanischen Eigenschaften von Kohlenstoffnanoröhren für Ihr spezifisches Ziel zu nutzen.

Zusammenfassungstabelle:

| Methode | Schlüsselprinzip | Skalierbarkeit | Typischer Anwendungsfall |

|---|---|---|---|

| Lichtbogenentladung | Verdampft Kohlenstoffelektroden mit einem elektrischen Lichtbogen | Niedrig | Frühe Forschung, hochreine Proben |

| Laserablation | Verdampft Graphit-Target mit einem Hochleistungslaser | Niedrig | Laborforschung, Nischenelektronik |

| Chemische Gasphasenabscheidung (CVD) | Zersetzt Kohlenstoffgas auf einem Katalysator bei hoher Hitze | Hoch (Kommerzieller Standard) | Großtechnische industrielle Produktion (Batterien, Verbundwerkstoffe) |

Bereit, Kohlenstoffnanoröhren in Ihre Forschung oder Produktentwicklung zu integrieren?

Die richtige Herstellungsmethode ist entscheidend, um die spezifischen leitfähigen und mechanischen Eigenschaften zu erzielen, die Ihr Projekt erfordert. KINTEK ist spezialisiert auf die Bereitstellung modernster Laborausrüstung und Verbrauchsmaterialien, die für die Spitzenforschung und -entwicklung im Bereich der Materialwissenschaft, einschließlich CNTs, benötigt werden.

Unsere Expertise kann Ihnen helfen, die optimalen Werkzeuge für Ihre Arbeit auszuwählen, egal ob Sie mit CVD skalieren oder eine hochreine Synthese anstreben. Lassen Sie uns Ihre Innovation bei der Schaffung der nächsten Generation fortschrittlicher Materialien unterstützen.

Kontaktieren Sie KINTEK noch heute, um Ihre Laborbedürfnisse zu besprechen und wie wir Ihnen helfen können, Ihre Ziele zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- 1200℃ Split-Rohrofen mit Quarzrohr Labortubusofen

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

Andere fragen auch

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation

- Sind alle im Labor gezüchteten Diamanten CVD? Die zwei Hauptmethoden verstehen

- Was ist ein CVD-Röhrenofen? Ein vollständiger Leitfaden zur Dünnschichtabscheidung

- Welche Methoden gibt es zur Herstellung von CNT? Skalierbare CVD vs. hochreine Labortechniken

- Wie wirken sich Nanoröhrchen auf die Umwelt aus? Abwägung zwischen geringem CO2-Fußabdruck und ökologischen Risiken