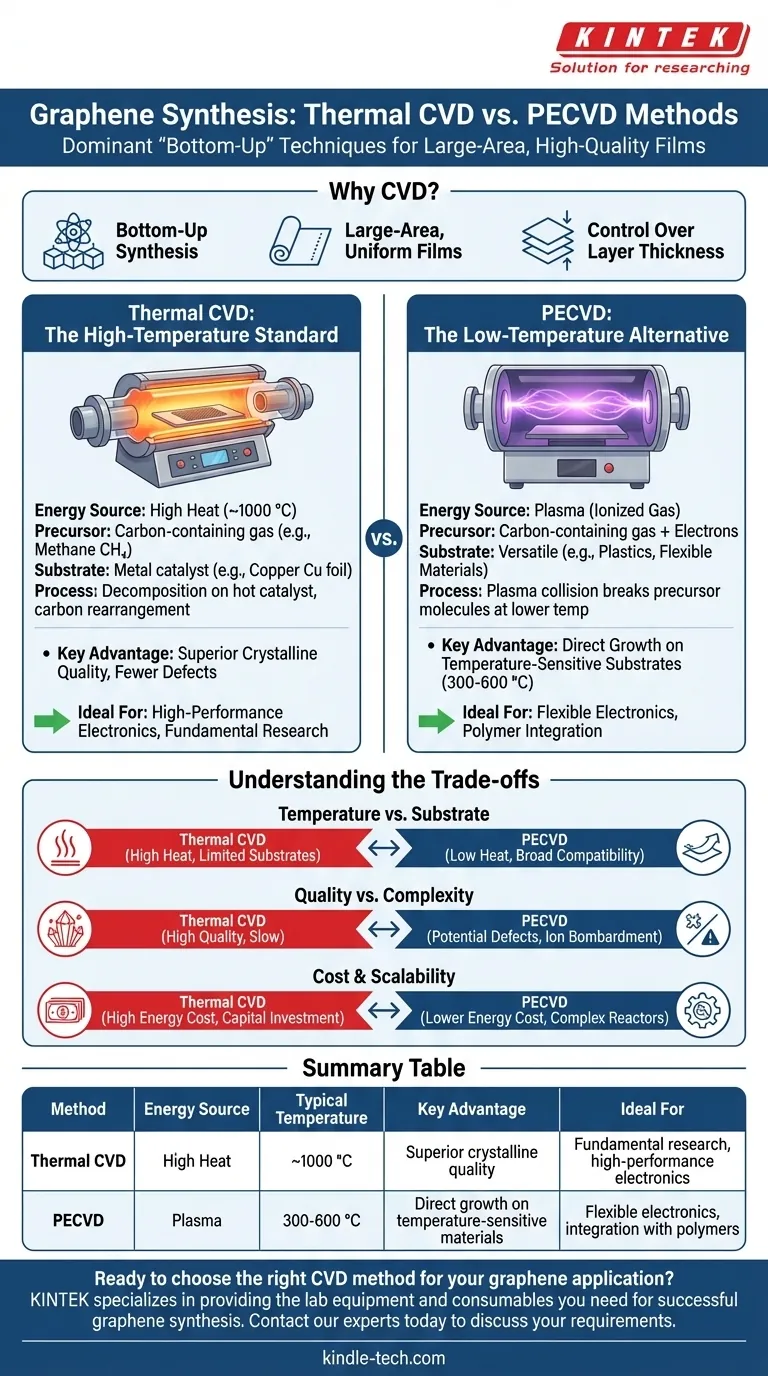

Die primären Methoden zur Synthese von Graphen mittels chemischer Gasphasenabscheidung (CVD) sind die thermische CVD und die Plasma-unterstützte CVD (PECVD). Die thermische CVD basiert auf hohen Temperaturen (um 1000 °C), um ein kohlenstoffhaltiges Gas auf einem Metallkatalysator zu zersetzen, während die PECVD ein energiereiches Plasma nutzt, um diese Zersetzung bei deutlich niedrigeren Temperaturen zu erreichen. Beide Ansätze werden als "Bottom-up"-Methoden betrachtet, die das Graphengitter Atom für Atom aufbauen, um große, qualitativ hochwertige Filme zu erzeugen.

Während CVD zur dominierenden Technik für die Herstellung großflächigen Graphens für kommerzielle Anwendungen geworden ist, beinhaltet die Wahl zwischen ihren Methoden einen kritischen Kompromiss. Die thermische CVD setzt den Standard für Qualität, aber ihre hohe Hitze begrenzt die Substratoptionen, wohingegen PECVD die Abscheidung auf empfindlichen Materialien ermöglicht, möglicherweise auf Kosten der kristallinen Perfektion.

Warum CVD die Graphenproduktion anführt

Die chemische Gasphasenabscheidung ist nicht nur eine von vielen Methoden; sie ist die vielversprechendste Technik, um Graphen vom Labor in industrielle Anwendungen zu überführen. Ihre Vorteile ergeben sich aus der grundlegenden Art und Weise, wie sie das Material aufbaut.

Der Vorteil der "Bottom-Up"-Synthese

Im Gegensatz zu "Top-Down"-Methoden wie der Exfoliation, die Graphen aus massivem Graphit herausschneiden, baut CVD die Graphenschicht aus einzelnen Kohlenstoffatomen auf. Dieser Prozess ermöglicht ein hohes Maß an Kontrolle über die Endstruktur.

Durch sorgfältige Steuerung von Gasfluss, Temperatur und Druck ist es möglich, hochkristallines, gleichmäßiges Graphen mit minimalen Defekten zu produzieren.

Ermöglicht großflächige, gleichmäßige Filme

Der größte Vorteil von CVD ist seine Fähigkeit, kontinuierliche, ein- oder wenige-lagige Graphenfilme über große Flächen zu produzieren, insbesondere auf Metallfolien. Diese Skalierbarkeit ist essenziell für Anwendungen in der Elektronik, transparenten leitfähigen Filmen und Sensoren, wo eine Wafer-skalierte Produktion erforderlich ist.

Kontrolle über die Schichtdicke

Der CVD-Prozess ermöglicht eine präzise Kontrolle über die Anzahl der Graphenschichten. Durch die Abstimmung der Reaktionszeit und der Precursor-Konzentration können Techniker zuverlässig einlagiges, zweilagiges oder mehrlagiges Graphen herstellen und die elektronischen und optischen Eigenschaften des Materials für ein bestimmtes Gerät anpassen.

Eine Aufschlüsselung der Kern-CVD-Methoden

Obwohl das Ziel dasselbe ist, verwenden die beiden Haupt-CVD-Techniken unterschiedliche Energiequellen, um die chemische Reaktion anzutreiben, was zu unterschiedlichen Prozesseigenschaften führt.

Thermische CVD: Der Hochtemperatur-Standard

Dies ist die gebräuchlichste und etablierteste CVD-Methode für hochwertiges Graphen. Ein Substrat, typischerweise eine Kupferfolie (Cu), wird in einer Vakuumkammer auf etwa 1000 °C erhitzt.

Anschließend wird ein Kohlenstoff-Precursor-Gas, meistens Methan (CH₄), eingeleitet. Bei dieser hohen Temperatur zersetzen sich die Methanmoleküle auf der heißen Kupferoberfläche, und die resultierenden Kohlenstoffatome ordnen sich zu dem hexagonalen Gitter von Graphen an.

Plasma-unterstützte CVD (PECVD): Die Niedertemperatur-Alternative

PECVD verwendet ein elektrisches Feld, um ein Plasma zu erzeugen, ein ionisiertes Gas, das hochenergetische Elektronen enthält. Diese Elektronen kollidieren mit den Precursor-Gasmolekülen und zerlegen sie bei viel niedrigeren Temperaturen, als für die thermische Zersetzung erforderlich wären.

Dies ermöglicht die Graphenabscheidung bei Temperaturen von nur 300-600 °C, wodurch Graphen direkt auf Substraten gewachsen werden kann, die der intensiven Hitze der thermischen CVD nicht standhalten.

Die Kompromisse verstehen

Die Wahl einer CVD-Methode ist eine technische Entscheidung, die auf dem Ausgleich konkurrierender Prioritäten von Qualität, Substratkompatibilität und Prozesskomplexität basiert.

Temperatur vs. Substratkompatibilität

Die hohe Temperatur der thermischen CVD beschränkt ihre Anwendung auf thermisch stabile Substrate wie Kupfer, Nickel oder Siliziumkarbid. Dies erfordert oft einen komplexen und potenziell schädigenden Transferprozess, um das Graphen auf ein endgültiges Ziel wie ein Polymer oder Glas zu übertragen.

Die niedrigere Betriebstemperatur der PECVD erweitert die Palette der kompatiblen Substrate dramatisch und ermöglicht das direkte Wachstum auf Kunststoffen, flexibler Elektronik und anderen temperaturempfindlichen Materialien.

Qualität vs. Prozesskomplexität

Die thermische CVD ist bekannt für die Herstellung von Graphen mit überlegener kristalliner Qualität und elektronischen Eigenschaften. Das langsame, kontrollierte Wachstum auf einer katalytischen Oberfläche führt zu größeren Kristallbereichen und weniger Defekten.

Die hochenergetische Umgebung der PECVD kann aufgrund von Ionenbeschuss manchmal strukturelle Defekte oder Verunreinigungen in das Graphengitter einbringen. Obwohl sich die Techniken verbessern, bleibt das Erreichen der gleichen makellosen Qualität wie bei der thermischen CVD eine Herausforderung.

Kosten und Skalierbarkeit

Beide CVD-Methoden erfordern erhebliche Kapitalinvestitionen in Vakuum- und Gasversorgungsausrüstung. Die thermische CVD verursacht aufgrund der extremen Temperaturen hohe laufende Energiekosten. PECVD kann niedrigere Energiekosten haben, aber komplexere Reaktordesigns erfordern.

Die richtige CVD-Methode für Ihr Ziel auswählen

Die spezifischen Anforderungen Ihrer Anwendung sollten Ihre Wahl der Synthesemethode bestimmen. Es gibt keinen einzigen "besten" Ansatz; es gibt nur das am besten geeignete Werkzeug für die Aufgabe.

- Wenn Ihr Hauptaugenmerk auf Grundlagenforschung oder maximaler elektronischer Qualität liegt: Thermische CVD auf einem Kupferkatalysator ist der etablierte Goldstandard für die Herstellung des reinsten, defektfreien Graphens.

- Wenn Ihr Hauptaugenmerk auf der Integration von Graphen auf temperaturempfindlichen Substraten liegt: Plasma-unterstützte CVD ist aufgrund ihrer niedrigeren Prozesstemperaturen die notwendige Wahl, da sie die direkte Abscheidung auf Materialien wie Polymeren ermöglicht.

- Wenn Ihr Hauptaugenmerk auf der industriellen Produktion liegt: Die Entscheidung hängt davon ab, die höheren Energiekosten der thermischen CVD gegen die potenziellen Qualitätsschwankungen und die Substratflexibilität der PECVD abzuwägen.

Letztendlich ist die Wahl zwischen thermischer und plasma-unterstützter CVD eine strategische Entscheidung, die von Ihren spezifischen Material- und Anwendungsanforderungen geleitet wird.

Zusammenfassungstabelle:

| Methode | Energiequelle | Typische Temperatur | Hauptvorteil | Ideal für |

|---|---|---|---|---|

| Thermische CVD | Hohe Hitze | ~1000 °C | Überlegene kristalline Qualität | Grundlagenforschung, Hochleistungselektronik |

| PECVD | Plasma | 300-600 °C | Direktes Wachstum auf temperaturempfindlichen Materialien | Flexible Elektronik, Integration mit Polymeren |

Bereit, die richtige CVD-Methode für Ihre Graphenanwendung zu wählen?

KINTEK ist spezialisiert auf die Bereitstellung der Laborausrüstung und Verbrauchsmaterialien, die Sie für eine erfolgreiche Graphensynthese benötigen. Egal, ob Sie einen thermischen CVD-Prozess für maximale Qualität optimieren oder die Vielseitigkeit von PECVD erkunden, unsere Expertise und Produkte unterstützen Ihre Forschungs- und Entwicklungsziele.

Kontaktieren Sie unsere Experten noch heute über unser Kontaktformular, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie KINTEK Ihnen helfen kann, überragende Ergebnisse in Ihrem Labor zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Andere fragen auch

- Welche Methode wird bei der Dünnschichtabscheidung verwendet? Ein Leitfaden zu PVD, CVD und ALD

- Welche Methoden der chemischen Gasphasenabscheidung von Graphen gibt es? Ein Leitfaden zu TCVD, PECVD und mehr

- Was ist chemische Gasphasenabscheidung (CVD) im Schmuckbereich? Entdecken Sie die PVD-Technologie hinter modernen Beschichtungen

- Was ist chemische Gasphasenabscheidung bei Atmosphärendruck? Eine Hochgeschwindigkeits-, kostengünstige Dünnschichtlösung

- Was ist die physikalische Gasphasenabscheidung (PVD) zur Nanopartikelsynthese? Erzielen Sie hochreine Nanopartikel mit PVD

- Was ist der Prozess von Polysilizium in CVD? Präzise Abscheidung für die Mikroelektronik meistern

- Was ist Aluminium-Sputtern? Ein Leitfaden zur Abscheidung hochreiner Dünnschichten

- Welche der folgenden Methoden wird zur Herstellung eines Dünnfilms verwendet? Ein Leitfaden zu PVD vs. CVD