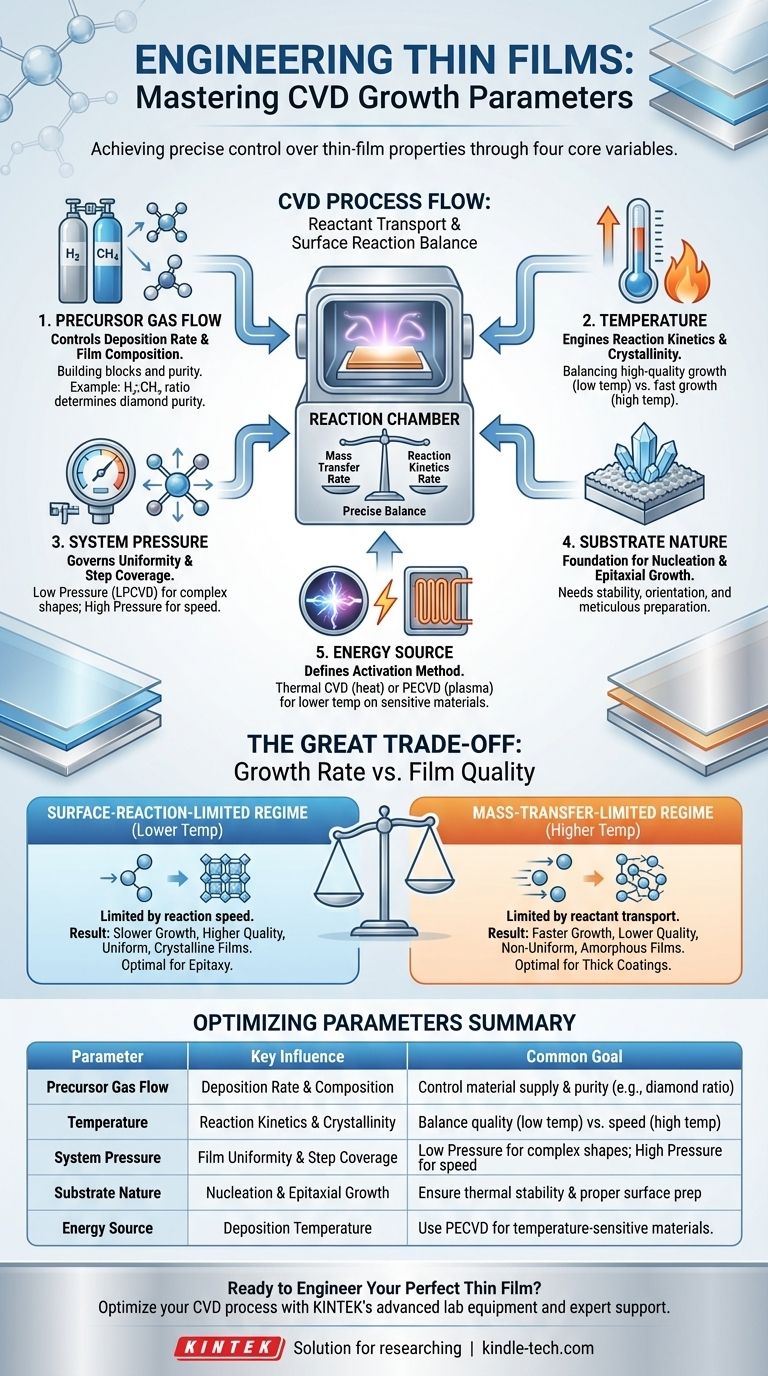

Kurz gesagt, die primären steuerbaren Parameter für die chemische Gasphasenabscheidung (CVD) sind die Flussraten der Prekursor-Gase, die Systemtemperatur, der Kammerdruck und die Beschaffenheit des Substrats. Diese Variablen werden angepasst, um die chemischen Reaktionen zu steuern, die einen festen Film auf einer Oberfläche bilden, und beeinflussen direkt die Dicke, Qualität und Eigenschaften des Endmaterials.

Das Ziel der Steuerung von CVD-Parametern ist es, ein präzises Gleichgewicht zwischen zwei konkurrierenden Phänomenen herzustellen: der Rate, mit der Reaktionsgase zur Oberfläche transportiert werden (Massentransfer), und der Rate, mit der sie auf dieser Oberfläche reagieren (Reaktionskinetik). Dieses Gleichgewicht zu meistern, ist der Schlüssel zur Entwicklung eines Films mit den gewünschten Eigenschaften.

Die Kernparameter der CVD-Steuerung

Das Verständnis, wie jeder Parameter den Abscheidungsprozess beeinflusst, ermöglicht es Ihnen, von der bloßen Durchführung von CVD zu einer echten Materialentwicklung überzugehen. Der Prozess beinhaltet im Allgemeinen das Einleiten von Reaktanten, deren Aktivierung, das Reagierenlassen auf einem Substrat und das Entfernen von Nebenprodukten. Jeder Parameter ist ein Hebel, der eine oder mehrere dieser Stufen anpasst.

Prekursor-Gase: Die Bausteine

Die Prekursor-Gase sind die chemischen Bausteine Ihres Endfilms. Sie bestehen aus einem oder mehreren Reaktanten und oft einem Trägergas.

Die Zusammensetzung des Gases bestimmt, welches Material Sie wachsen lassen können. Zum Beispiel könnte für das Wachstum von Siliziumnitrid (Si₃N₄) Silan (SiH₄) und Ammoniak (NH₃) als Prekursoren verwendet werden.

Die Gasflussrate bestimmt die Konzentration der Reaktanten in der Kammer. Eine höhere Flussrate erhöht die Materialzufuhr zum Substrat, was die Abscheidungsrate erhöhen kann.

Schließlich ist das Verhältnis zwischen verschiedenen Prekursor-Gasen entscheidend. Bei der Diamant-CVD ist ein Wasserstoff-zu-Methan-Verhältnis von 99:1 üblich. Der überschüssige Wasserstoff ätzt selektiv minderwertigen, nicht-diamantenen Kohlenstoff weg, was die Reinheit des endgültigen Diamantfilms dramatisch verbessert.

Temperatur: Der Motor der Reaktion

Die Temperatur ist wohl der kritischste Parameter bei der thermischen CVD, da sie die Aktivierungsenergie liefert, die zur Initiierung chemischer Reaktionen benötigt wird.

Die Substrattemperatur steuert direkt die Rate der Oberflächenreaktion. Bei niedrigeren Temperaturen sind die Reaktionen langsam, was als reaktionsbegrenztes Regime bekannt ist. Dies erzeugt oft sehr gleichmäßige, hochwertige Filme. Mit steigender Temperatur beschleunigt sich die Reaktionsrate dramatisch.

Die Kammertemperatur kann ebenfalls ein Faktor sein. Wenn das Gas in der Kammer zu heiß wird, bevor es das Substrat erreicht, können unerwünschte Reaktionen in der Gasphase auftreten, die Partikel erzeugen, die auf Ihren Film fallen und ihn kontaminieren können.

Systemdruck: Die Umgebung kontrollieren

Der Druck in der Reaktionskammer bestimmt das Verhalten und den Transport der Gasmoleküle.

Das Senken des Drucks erhöht die mittlere freie Weglänge der Gasmoleküle – die durchschnittliche Strecke, die sie zurücklegen, bevor sie mit einem anderen Molekül kollidieren. Bei der Niederdruck-CVD (LPCVD) ermöglicht dieser längere Weg den Reaktanten, weiter zu reisen und komplexe, dreidimensionale Oberflächen gleichmäßiger zu beschichten.

Umgekehrt führt ein höherer Druck (wie bei der Atmosphärendruck-CVD oder APCVD) zu einer kürzeren mittleren freien Weglänge und einer höheren Konzentration von Reaktanten in der Nähe des Substrats. Dies kann sehr schnelle Wachstumsraten ermöglichen, aber oft mit schlechterer Gleichmäßigkeit auf komplexen Formen.

Das Substrat: Die Grundlage für das Wachstum

Das Substrat ist kein passiver Beobachter; es ist ein aktiver Teilnehmer am CVD-Prozess.

Die Materialwahl ist grundlegend. Das Substrat muss den Prozesstemperaturen standhalten können und kann sogar als Katalysator für die gewünschte Reaktion wirken.

Seine kristallographische Orientierung kann als Schablone dienen. Bei einem Prozess namens Epitaxie kann der abgeschiedene Film dieselbe Kristallstruktur wie das Substrat annehmen, was zu einer hochgeordneten, einkristallinen Schicht führt.

Die Oberflächenvorbereitung ist für ein hochwertiges Wachstum unerlässlich. Die Oberfläche muss sorgfältig gereinigt werden, um Verunreinigungen zu entfernen. Manchmal wird sie absichtlich "geimpft" (z.B. durch Polieren mit Diamantpulver), um Keimbildungsstellen zu schaffen, die das Filmwachstum fördern.

Energiequelle: Die Aktivierungsmethode

Um zu reagieren, müssen Prekursor-Gase in reaktivere Spezies oder Radikale zerlegt werden. Die Aktivierungsmethode definiert die Art des CVD-Prozesses.

Bei der thermischen CVD ist hohe Temperatur die einzige Energiequelle. Bei der Plasma-Enhanced CVD (PECVD) erzeugt ein elektrisches Feld ein Plasma, das Gase zerlegt. Dies ermöglicht die Abscheidung bei viel niedrigeren Temperaturen, wodurch sie für temperaturempfindliche Substrate wie Polymere geeignet ist. Andere Methoden umfassen die Verwendung eines heißen Filaments oder eines Lasers zur Bereitstellung der Aktivierungsenergie.

Die Kompromisse verstehen: Wachstumsrate vs. Filmqualität

Die zentrale Herausforderung bei der Optimierung von CVD besteht darin, den Kompromiss zwischen Abscheidungsgeschwindigkeit und Filmqualität zu managen. Der Prozess läuft in einem von zwei Hauptregimen ab, die durch die Temperatur gesteuert werden.

Das oberflächenreaktionsbegrenzte Regime

Bei niedrigeren Temperaturen wird die Abscheidungsrate dadurch begrenzt, wie schnell die chemische Reaktion auf der Substratoberfläche ablaufen kann. Es sind genügend Reaktanten vorhanden, aber es fehlt ihnen die thermische Energie, um schnell zu reagieren.

- Ergebnis: Langsameres Wachstum, aber typischerweise hochwertigere, gleichmäßigere und kristallinere Filme.

Das massentransferbegrenzte Regime

Bei höheren Temperaturen wird die Oberflächenreaktion extrem schnell. Der Engpass ist nicht mehr die Reaktion selbst, sondern die Rate, mit der frische Reaktantenmoleküle durch das Gas zur Substratoberfläche transportiert werden können.

- Ergebnis: Sehr schnelles Wachstum, aber die Filmqualität kann leiden. Das schnelle, diffusionsgesteuerte Wachstum kann zu geringerer Dichte, schlechterer Gleichmäßigkeit und amorphen (nicht-kristallinen) Strukturen führen.

Parameter für Ihr Ziel optimieren

Ihre Wahl der Parameter sollte sich ausschließlich nach den gewünschten Eigenschaften Ihres Endfilms richten.

- Wenn Ihr Hauptaugenmerk auf der höchstmöglichen Filmqualität liegt (z.B. für die Halbleiter-Epitaxie): Arbeiten Sie im oberflächenreaktionsbegrenzten Regime mit niedrigeren Temperaturen und kontrollierten, niedrigeren Prekursor-Flussraten, um ein geordnetes, gleichmäßiges Wachstum zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der schnellstmöglichen Abscheidungsrate liegt (z.B. für dicke, schützende Beschichtungen): Arbeiten Sie im massentransferbegrenzten Regime mit höheren Temperaturen und hohen Gasflussraten, wobei Sie einen potenziellen Kompromiss bei der strukturellen Perfektion in Kauf nehmen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf einem temperaturempfindlichen Substrat liegt (z.B. einem Kunststoff oder Polymer): Verwenden Sie eine nicht-thermische Aktivierungsmethode wie PECVD, die die Abscheidung bei deutlich niedrigeren Substrattemperaturen ermöglicht.

Indem Sie diese Parameter als Hebel zur Steuerung der zugrunde liegenden Physik und Chemie verstehen, können Sie Materialien effektiv entwickeln, um Ihre spezifischen Anforderungen zu erfüllen.

Zusammenfassungstabelle:

| Parameter | Wichtiger Einfluss | Häufiges Ziel |

|---|---|---|

| Prekursor-Gasfluss | Abscheidungsrate & Filmzusammensetzung | Materialzufuhr und Reinheit kontrollieren (z.B. H₂:CH₄-Verhältnis für Diamant). |

| Temperatur | Reaktionskinetik & Kristallinität | Gleichgewicht zwischen hochwertigem Wachstum (niedrige Temp) vs. schnellem Wachstum (hohe Temp). |

| Systemdruck | Filmgleichmäßigkeit & Stufenbedeckung | Niederdruck (LPCVD) für komplexe Formen; Hochdruck für Geschwindigkeit. |

| Substratbeschaffenheit | Keimbildung & Epitaxiales Wachstum | Sicherstellung der thermischen Stabilität und ordnungsgemäßen Oberflächenvorbereitung. |

| Energiequelle | Abscheidungstemperatur | Verwenden Sie Plasma-Enhanced CVD (PECVD) für temperaturempfindliche Materialien. |

Bereit, Ihren perfekten Dünnfilm zu entwickeln?

Die Optimierung der CVD-Parameter ist der Schlüssel zum Erreichen Ihrer spezifischen Materialziele, egal ob Sie höchste Filmqualität, maximale Abscheidungsgeschwindigkeit oder Kompatibilität mit empfindlichen Substraten priorisieren.

KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und des Experten-Supports, den Sie benötigen, um Ihre CVD-Prozesse zu meistern. Wir helfen unseren Kunden in Forschung und Industrie, präzise Kontrolle über ihre Dünnschichtabscheidung zu erlangen.

Lassen Sie uns Ihre Anwendung besprechen. Kontaktieren Sie noch heute unsere Experten, um zu erfahren, wie unsere Lösungen Ihnen helfen können, überlegene und reproduzierbare Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung