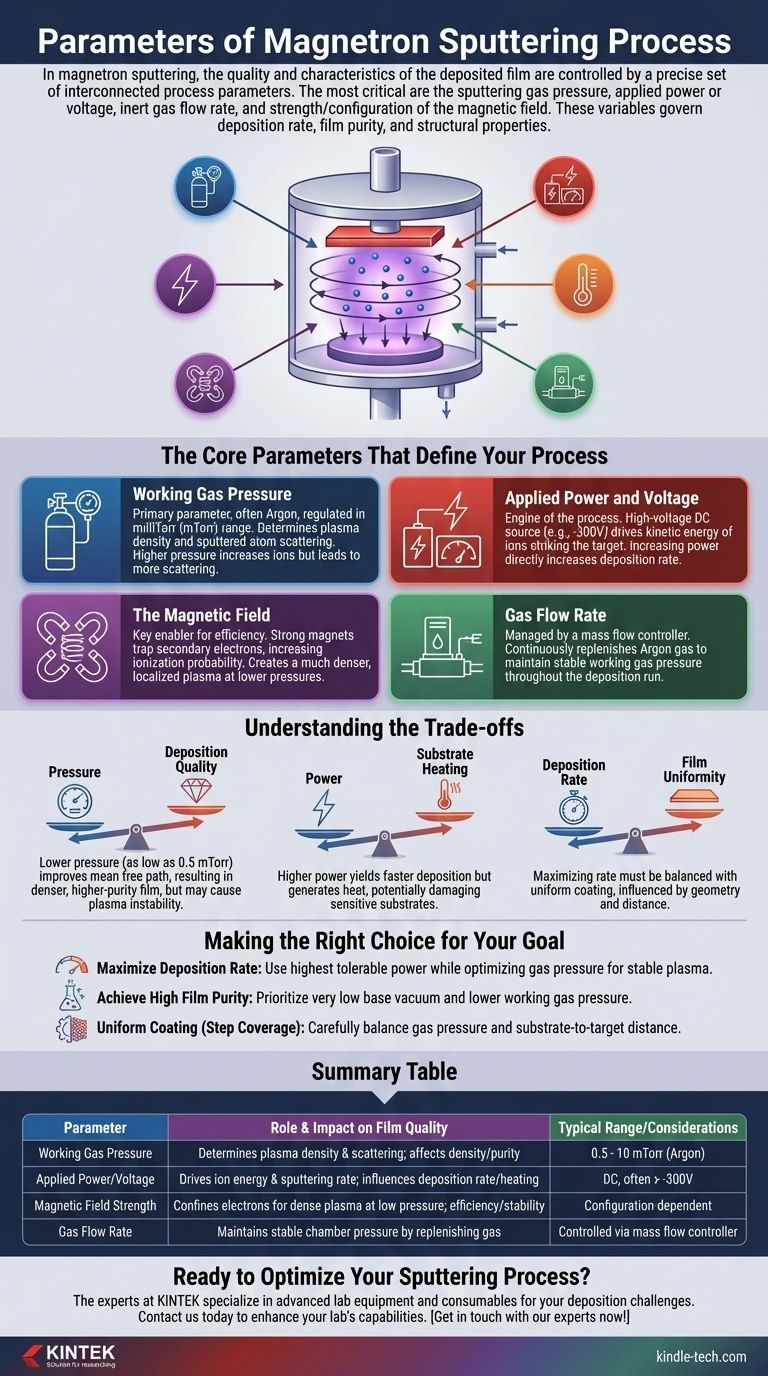

Beim Magnetronsputtern werden die Qualität und die Eigenschaften der abgeschiedenen Schicht durch einen präzisen Satz miteinander verbundener Prozessparameter gesteuert. Die wichtigsten davon sind der Sputtergasdruck, die angelegte Leistung oder Spannung am Target, die Flussrate des Inertgases und die Stärke und Konfiguration des Magnetfeldes. Diese Variablen wirken zusammen, um die Abscheidungsrate, die Reinheit des Films und seine endgültigen strukturellen Eigenschaften zu bestimmen.

Das Kernprinzip besteht nicht nur darin, einzelne Parameter zu steuern, sondern ihr Zusammenspiel zu verstehen. Das Magnetfeld ist der Schlüssel dazu: Es fängt Elektronen ein, um bei niedrigem Druck ein dichtes Plasma zu erzeugen, was wiederum eine hochenergetische Ionenbeschuss durch die Spannung ermöglicht und letztendlich die Abscheidungsrate und die Filmqualität bestimmt.

Die Kernparameter, die Ihren Prozess definieren

Um ein gewünschtes Ergebnis zu erzielen, müssen Sie verstehen, wie jeder primäre Parameter die Sputterumgebung in der Abscheidungskammer beeinflusst.

Arbeitsgasdruck

Der Prozess beginnt mit dem Einleiten eines Inertgases, fast immer Argon, in die Vakuumkammer. Der Druck dieses Gases ist ein grundlegender Parameter.

Dieser Druck, der typischerweise im MilliTorr (mTorr)-Bereich geregelt wird, bestimmt die Dichte der Atome, die zur Ionisierung und zum Sputtern zur Verfügung stehen.

Ein höherer Druck erhöht die Anzahl verfügbarer Ionen, kann aber auch zu unerwünschten Kollisionen führen, die gesputtertes Material streuen und die Qualität der „Sichtlinien“-Abscheidung verringern.

Angelegte Leistung und Spannung

Die Leistung, typischerweise von einer Hochspannungs-DC-Quelle, ist der Motor des Sputterprozesses.

Auf das Target-Material wird eine starke negative Spannung (oft -300 V oder mehr) angelegt. Diese starke negative Ladung zieht die positiv geladenen Argonionen aus dem Plasma aggressiv an.

Die Erhöhung der Leistung oder Spannung erhöht direkt die kinetische Energie dieser Ionen, wenn sie auf das Target treffen. Dies führt dazu, dass pro Ion mehr Target-Atome ausgestoßen werden, was zu einer höheren Abscheidungsrate führt.

Das Magnetfeld

Das Magnetfeld unterscheidet das Magnetronsputtern vom einfacheren Diodensputtern. Es ist der Schlüssel zu seiner Effizienz.

Starke Magnete hinter dem Sputtertarget erzeugen ein Magnetfeld, das parallel zur Oberfläche des Targets verläuft. Dieses Feld fängt sekundäre Elektronen ein, die während des Ionenbeschusses freigesetzt werden, und zwingt sie in lange, spiralförmige Bahnen nahe dem Target.

Dieses Einfangen von Elektronen erhöht die Wahrscheinlichkeit drastisch, dass Elektronen mit neutralen Argonatomen kollidieren und diese ionisieren. Das Ergebnis ist ein viel dichteres, lokalisierteres Plasma, das bei deutlich niedrigeren Drücken aufrechterhalten werden kann.

Gasdurchflussrate

Die Gasdurchflussrate, gesteuert durch einen Massendurchflussregler, arbeitet zusammen mit dem Vakuumpumpsystem.

Ihre Funktion besteht darin, das Argon kontinuierlich aufzufüllen, während es verbraucht oder abgepumpt wird, um sicherzustellen, dass der Arbeitsgasdruck während des gesamten Abscheidungslaufs stabil bleibt.

Die Kompromisse verstehen

Die Optimierung eines Magnetronsputterprozesses ist eine Übung im Ausgleich konkurrierender Faktoren. Die Änderung eines Parameters wirkt sich zwangsläufig auf andere aus.

Druck vs. Abscheidungsqualität

Obwohl ein bestimmter Gasdruck erforderlich ist, um das Plasma zu erzeugen, ermöglicht das Magnetfeld, dass dieser sehr niedrig ist (bis zu 0,5 mTorr).

Arbeiten bei niedrigeren Drücken verbessert den mittleren freien Weg der gesputterten Atome. Das bedeutet, dass sie mit weniger Kollisionen vom Target zum Substrat wandern, was zu einem dichteren Film höherer Reinheit führt.

Wenn man jedoch bei zu niedrigem Druck arbeitet, kann das Plasma instabil werden oder ganz erlöschen, wodurch der Prozess stoppt.

Leistung vs. Substraterhitzung

Eine höhere Leistungsstufe führt zu einer schnelleren Abscheidungsrate, was oft für die Fertigungseffizienz wünschenswert ist.

Die energiereiche Beschuss des Substrats durch gesputterte Atome und Plasmaionen erzeugt jedoch auch erhebliche Wärme. Übermäßige Substraterhitzung kann Spannungen induzieren, unerwünschte Phasenänderungen im Film verursachen oder empfindliche Substrate beschädigen.

Abscheidungsrate vs. Filmgleichmäßigkeit

Das Erreichen einer hohen Abscheidungsrate ist oft ein Hauptziel, muss aber mit der Notwendigkeit einer gleichmäßigen Beschichtung in Einklang gebracht werden.

Die Geometrie der Sputterquelle, die Form des Magnetfeldes und der Abstand zum Substrat beeinflussen, wie gleichmäßig das Material abgeschieden wird. Eine bloße Maximierung der Leistung kann einen dicken Film in der Mitte, aber einen dünnen Film an den Rändern erzeugen.

Die richtige Wahl für Ihr Ziel treffen

Die idealen Parameter werden ausschließlich durch die gewünschten Eigenschaften der endgültigen Dünnschicht bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Abscheidungsrate liegt: Sie werden wahrscheinlich mit der höchsten Leistung arbeiten, die Ihr Target und Substrat vertragen, während Sie den Gasdruck optimieren, um ein stabiles, dichtes Plasma ohne übermäßige Streuung aufrechtzuerhalten.

- Wenn Ihr Hauptaugenmerk auf der Erzielung hoher Filmreinheit und -dichte liegt: Sie werden es vorziehen, mit einem sehr niedrigen Basisvakuum zu beginnen und einen niedrigeren Arbeitsgasdruck zu verwenden, was durch die effiziente Plasmaeinschluss des Magnetrons ermöglicht wird.

- Wenn Ihr Hauptaugenmerk auf einer gleichmäßigen Beschichtung über einer komplexen Oberfläche (Schichtabdeckung) liegt: Möglicherweise müssen Sie Gasdruck und Abstand zwischen Substrat und Target sorgfältig ausbalancieren, um die Richtungsabhängigkeit und Streuung der gesputterten Atome zu steuern.

Die Beherrschung dieser Parameter macht das Magnetronsputtern von einem komplexen Prozess zu einem präzisen und wiederholbaren Fertigungswerkzeug.

Zusammenfassungstabelle:

| Parameter | Rolle & Auswirkung auf die Filmqualität | Typischer Bereich/Überlegungen |

|---|---|---|

| Arbeitsgasdruck | Bestimmt die Plasmadichte und die Streuung der gesputterten Atome; beeinflusst Filmdichte und Reinheit. | 0,5 - 10 mTorr (Argon) |

| Angelegte Leistung/Spannung | Treibt die Ionenenergie und die Sputterrate an; beeinflusst direkt die Abscheidungsrate und die Substraterhitzung. | DC, oft > -300V |

| Magnetfeldstärke | Schließt Elektronen ein, um bei niedrigem Druck ein dichtes Plasma zu erzeugen; Schlüssel für Effizienz und Stabilität. | Konfigurationsabhängig |

| Gasdurchflussrate | Hält den stabilen Kammerdruck aufrecht, indem das gesputterte/abgepumpte Gas ersetzt wird. | Gesteuert über Massendurchflussregler |

Bereit, Ihren Sputterprozess zu optimieren?

Das Erreichen des perfekten Gleichgewichts der Magnetronsputterparameter ist entscheidend für die Herstellung hochwertiger, gleichmäßiger Dünnschichten. Die Experten von KINTEK sind spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, die auf Ihre spezifischen Abscheidungsherausforderungen zugeschnitten sind. Egal, ob Ihr Ziel die Maximierung der Abscheidungsrate, die Gewährleistung hoher Filmreinheit oder die Erzielung einer überlegenen Schichtabdeckung ist, wir haben die Lösungen und das Fachwissen, um Ihre Forschungs- und Produktionsanforderungen zu unterstützen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere spezialisierten Sputtersysteme und Verbrauchsmaterialien die Fähigkeiten Ihres Labors verbessern und Ihnen helfen können, präzise, wiederholbare Ergebnisse zu erzielen.

Kontaktieren Sie jetzt unsere Experten!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

Andere fragen auch

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was sind die Nachteile von PECVD? Die Abwägung bei der Niedertemperaturabscheidung verstehen

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur