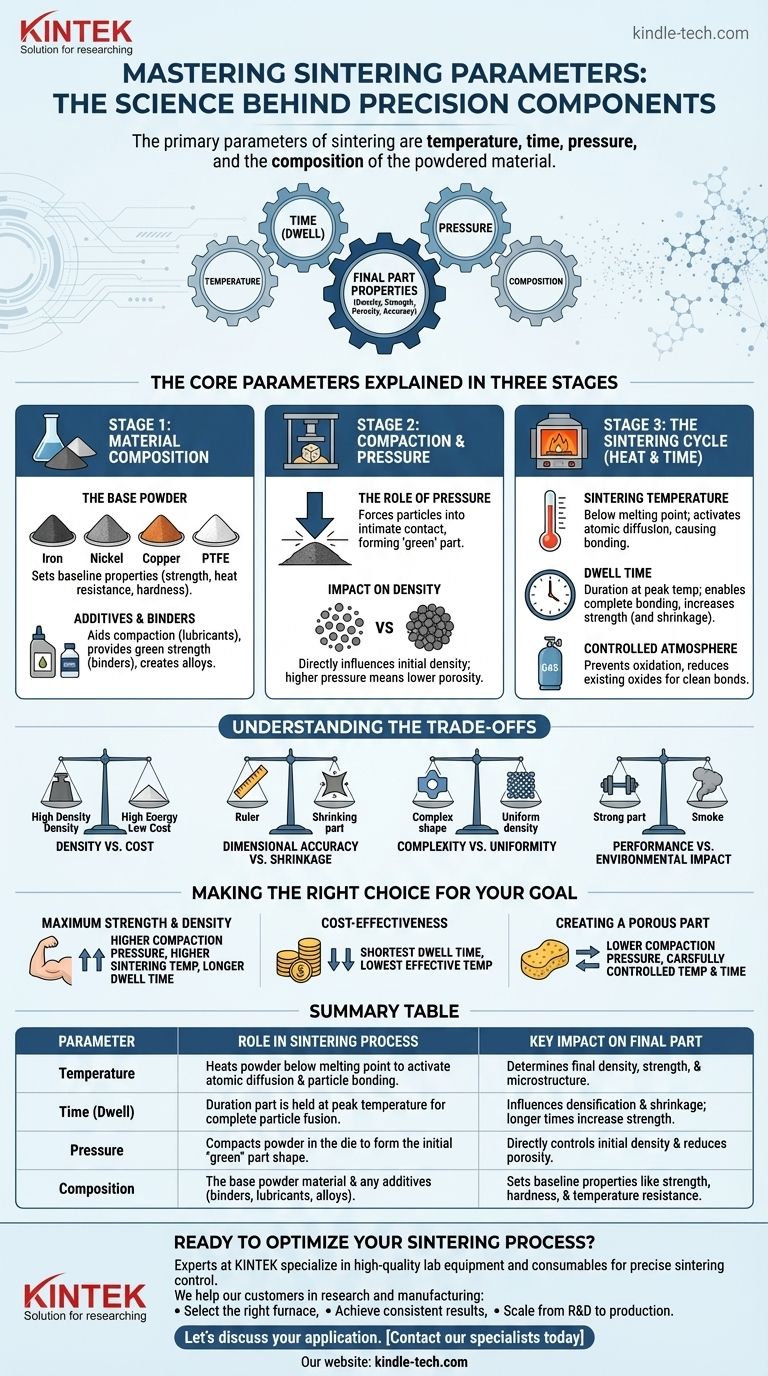

Die primären Parameter des Sinterns sind Temperatur, Zeit, Druck und die Zusammensetzung des Pulvermaterials. Diese vier Variablen sind stark voneinander abhängig und müssen präzise gesteuert werden. Zusammen bestimmen sie die endgültige Dichte, Porosität, Festigkeit und Maßhaltigkeit des fertigen Teils, indem sie steuern, wie einzelne Pulverpartikel miteinander verbunden werden und zu einer festen Masse verschmelzen.

Das Sintern ist weit mehr als nur das Erhitzen eines verdichteten Pulvers. Es ist ein hochentwickelter Ingenieurprozess, bei dem die sorgfältige Steuerung seiner Kernparameter – Temperatur, Zeit, Druck und Zusammensetzung – dazu dient, die endgültige Mikrostruktur und die Leistungseigenschaften einer Komponente gezielt zu gestalten.

Die wichtigsten Sinterparameter erklärt

Um zu verstehen, wie jeder Parameter funktioniert, betrachtet man ihn am besten im Kontext der drei Hauptphasen des Sinterprozesses. Jede Phase hat einen dominanten Parameter, der das Ergebnis prägt.

Phase 1: Materialzusammensetzung

Der Prozess beginnt, bevor Wärme oder Druck angewendet werden. Die Wahl der Materialien ist der grundlegende Parameter, der die potenziellen Eigenschaften des Endprodukts bestimmt.

Das Basispulver

Die Auswahl des primären Metall- oder Keramikpulvers (wie Eisen, Nickel, Kupfer oder PTFE) legt die Basis für Eigenschaften wie Festigkeit, Temperaturbeständigkeit und Härte fest.

Zusatzstoffe und Bindemittel

Schmiermittel werden oft beigemischt, um die Verdichtungsphase zu unterstützen, während Bindemittel dem ungesinterten Teil eine anfängliche „Grünfestigkeit“ verleihen. Verstärkungsmittel oder andere Elemente können hinzugefügt werden, um spezifische Legierungen zu erzeugen oder Eigenschaften zu verbessern.

Phase 2: Verdichtung und Druck

Sobald das Pulver gemischt ist, wird es in seine gewünschte Form gebracht, typischerweise durch Pressen in eine Form. Hier wird der Druck zur kritischen Variablen.

Die Rolle des Drucks

Hoher Druck wird verwendet, um das Pulver zu verdichten und die Partikel in engen Kontakt zu zwingen. Diese Aktion bildet die ursprüngliche Form, bekannt als „Grünteil“.

Auswirkung auf die Dichte

Der ausgeübte Druck beeinflusst direkt die anfängliche Dichte des Grünteils. Höherer Druck reduziert den Raum (Porosität) zwischen den Partikeln, was nach dem Erhitzen zu einem dichteren und festeren Endprodukt führt.

Phase 3: Der Sinterzyklus (Hitze und Zeit)

Das Grünteil wird für die letzte, transformative Phase in einen Ofen gegeben. Hier wirken Temperatur und Zeit zusammen, um die Partikel zu einer einheitlichen Masse zu verschmelzen.

Sintertemperatur

Das Teil wird in einer kontrollierten Atmosphäre auf eine Temperatur knapp unterhalb des Schmelzpunkts des Hauptmaterials erhitzt. Diese thermische Energie aktiviert die Atomdiffusion, wodurch die Grenzen zwischen den einzelnen Partikeln verschwimmen und sie miteinander verbunden werden.

Haltezeit (Dwell Time)

Dies ist die Dauer, während der das Teil bei der maximalen Sintertemperatur gehalten wird. Eine längere Haltezeit ermöglicht eine vollständigere Partikelbindung und Verdichtung, was typischerweise die Festigkeit erhöht, aber auch zu mehr Schrumpfung führen kann.

Kontrollierte Atmosphäre

Die Atmosphäre im Ofen ist ein subtiler, aber kritischer Parameter. Sie wird sorgfältig kontrolliert (z. B. unter Verwendung inerter Gase), um die Oxidation des Metallpulvers zu verhindern und vorhandene Oxide zu reduzieren, wodurch saubere, starke Bindungen zwischen den Partikeln gewährleistet werden.

Die Kompromisse verstehen

Die Optimierung der Sinterparameter ist immer ein Balanceakt. Das Erreichen einer gewünschten Eigenschaft erfordert oft einen Kompromiss bei einer anderen.

Dichte vs. Kosten

Höhere Temperaturen und längere Haltezeiten führen zu festeren, dichteren Teilen. Sie verbrauchen jedoch auch mehr Energie und reduzieren den Ofendurchsatz, was die Kosten pro Teil erhöht.

Maßhaltigkeit vs. Schrumpfung

Während Partikel verschmelzen und Poren beseitigt werden, schrumpft das Teil auf natürliche Weise. Diese Schrumpfung muss präzise berechnet und bei der ursprünglichen Formgestaltung berücksichtigt werden. Aggressive Sinterzyklen, die die Dichte maximieren, können die Kontrolle dieser Schrumpfung erschweren.

Komplexität vs. Gleichmäßigkeit

Komplexe Teilegeometrien können während der Verdichtungsphase zu ungleichmäßiger Dichte führen. Bereiche mit geringerer Anfangsdichte sintern möglicherweise nicht so effektiv, was potenzielle Schwachstellen in der Endkomponente erzeugt.

Leistung vs. Umweltauswirkungen

Die beim Sintern erforderlichen hohen Temperaturen können Emissionen freisetzen. Daher müssen Hersteller strenge Umweltauflagen einhalten, was die Prozesswahl und die Produktionsraten beeinflussen kann.

Die richtige Wahl für Ihr Ziel treffen

Die idealen Parameter hängen vollständig von der Anwendung des Endteils ab. Sie müssen Ihren Ansatz basierend auf der kritischsten Leistungsanforderung anpassen.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Dichte liegt: Verwenden Sie höhere Verdichtungsdrücke, höhere Sintertemperaturen und längere Haltezeiten, um die Porosität zu minimieren.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz bei Teilen mit hoher Auflage liegt: Optimieren Sie für die kürzestmögliche Haltezeit und die niedrigste effektive Temperatur, die noch die Mindestanforderungen erfüllt.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines porösen Teils liegt (z. B. für Filter oder selbstschmierende Lager): Verwenden Sie niedrigere Verdichtungsdrücke und steuern Sie Temperatur und Zeit sorgfältig, um starke Bindungen zwischen den Partikeln zu erzeugen und gleichzeitig das gewünschte Porositätsniveau beizubehalten.

Die Beherrschung dieser Parameter verwandelt ein einfaches Pulver in eine präzise konstruierte Komponente, die für ihre spezifische Aufgabe entwickelt wurde.

Zusammenfassungstabelle:

| Parameter | Rolle im Sinterprozess | Wesentliche Auswirkung auf das Endteil |

|---|---|---|

| Temperatur | Erhitzt das Pulver unter den Schmelzpunkt, um Atomdiffusion und Partikelbindung zu aktivieren. | Bestimmt die endgültige Dichte, Festigkeit und Mikrostruktur. |

| Zeit (Haltezeit) | Dauer, während der das Teil bei Spitzentemperatur für eine vollständige Partikelverschmelzung gehalten wird. | Beeinflusst die Verdichtung und Schrumpfung; längere Zeiten erhöhen die Festigkeit. |

| Druck | Verdichtet das Pulver in der Form, um die anfängliche „Grünteil“-Form zu bilden. | Steuert direkt die anfängliche Dichte und reduziert die Porosität. |

| Zusammensetzung | Das Basispulvermaterial und alle Zusatzstoffe (Bindemittel, Schmiermittel, Legierungen). | Legt die Grundeigenschaften wie Festigkeit, Härte und Temperaturbeständigkeit fest. |

Bereit, Ihren Sinterprozess zu optimieren?

Die Wahl der richtigen Parameter ist entscheidend, um die gewünschte Dichte, Festigkeit und Maßhaltigkeit Ihrer gesinterten Komponenten zu erreichen. Die Experten von KINTEK sind darauf spezialisiert, die hochwertigen Laborgeräte und Verbrauchsmaterialien bereitzustellen, die für eine präzise Sinterkontrolle erforderlich sind.

Wir unterstützen unsere Kunden in Forschung und Fertigung dabei:

- Den richtigen Ofen für das Sintern bei kontrollierter Temperatur und Atmosphäre auszuwählen.

- Konsistente Ergebnisse mit zuverlässigen Geräten und fachkundiger Unterstützung zu erzielen.

- Von F&E zur Produktion zu skalieren mit Lösungen, die auf Ihr spezifisches Material und Ihre Leistungsziele zugeschnitten sind.

Lassen Sie uns Ihre Anwendung besprechen. Kontaktieren Sie noch heute unsere Sinterexperten, um die perfekte Lösung für Ihre Laboranforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Kammerofen mit Bandförderer für kontrollierte Atmosphäre

- Funkenplasmagesinterter Ofen SPS-Ofen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

Andere fragen auch

- Können Menschen zwischen echten und gefälschten Diamanten unterscheiden? Die Wahrheit über im Labor gezüchtete vs. natürliche Diamanten

- Was ist Sintermaterial? Ein Leitfaden zur Hochleistungs-Pulvermetallurgie

- Welche zusätzlichen technologischen Funktionen bieten ULT-Gefrierschränke? Maximierung der Probensicherheit und Effizienz

- Ist Pyrolyseöl eine Chemikalie? Das Potenzial eines komplexen chemischen Rohstoffs erschließen

- Was ist die Hauptfunktion von industriellen Ultraschallgeräten? Beherrschung der CdS-basierten Synthese durch Sonochemie

- Wie unterstützt ein Schüttelinkubator mit konstanter Temperatur das Bioleaching von Abfall-Leiterplatten? Optimieren Sie Ihre Metallrückgewinnung

- Was ist die Biomasse-Umwandlungseffizienz? Maximieren Sie Ihre Bioenergie-Leistung und Ihren ROI

- Was sind die physikalischen und chemischen Eigenschaften von Graphit? Ein einzigartiges Material für extreme Anwendungen