Im Kern wird die chemische Gasphasenabscheidung (CVD) durch vier Hauptparameter gesteuert. Dies sind die Temperatur des Substrats, der Druck in der Kammer, die Zusammensetzung und Durchflussrate der Reaktantengase sowie die Abscheidezeit. Durch die präzise Steuerung dieser Variablen können Sie die Eigenschaften der resultierenden Dünnschicht bestimmen, von ihrer Dicke und Gleichmäßigkeit bis hin zu ihren chemischen und physikalischen Eigenschaften.

Der Schlüssel zur Beherrschung der CVD liegt im Verständnis, dass Sie nicht nur isolierte Parameter einstellen. Sie nutzen diese Parameter als Hebel, um die grundlegenden physikalischen Phänomene des Prozesses zu steuern: den Transport der Reaktanten zur Oberfläche und die chemischen Reaktionen, die den Film bilden.

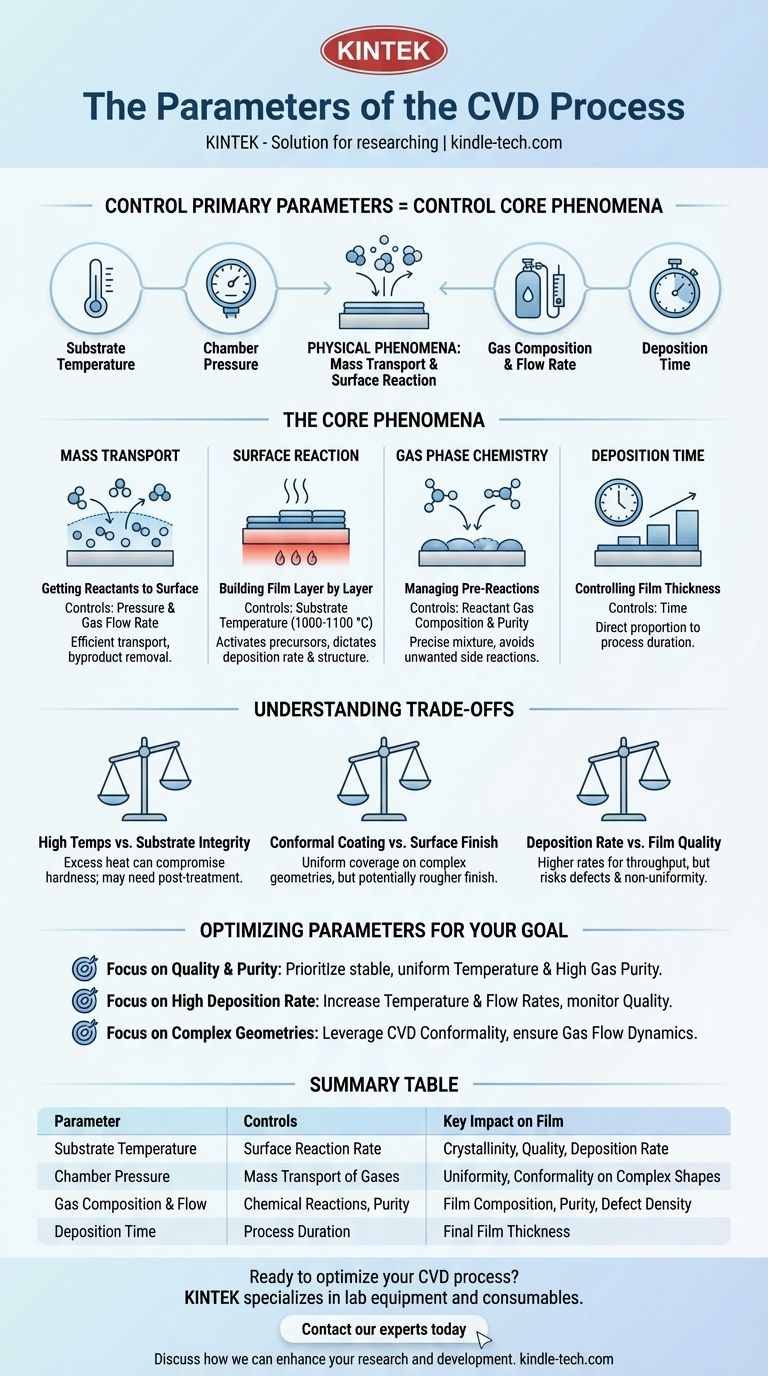

Die Kernphänomene, die durch CVD-Parameter gesteuert werden

Um einen CVD-Prozess effektiv zu steuern, müssen Sie über die einzelnen Einstellungen hinausdenken und die zugrunde liegenden physikalischen und chemischen Ereignisse verstehen, die sie beeinflussen. Der gesamte Prozess ist ein empfindliches Gleichgewicht zwischen dem Transport der Reaktanten an den richtigen Ort und ihrer korrekten Reaktion.

Massentransport: Reaktanten zur Oberfläche bringen

Bevor eine Abscheidung stattfinden kann, müssen die gasförmigen Reaktantmoleküle (Vorläufer) vom Hauptgasstrom zur Substratoberfläche gelangen. Diese Reise erfolgt durch Diffusion über eine stationäre „Grenzschicht“ aus Gas, die sich direkt über dem Substrat befindet.

Die wichtigsten Parameter, die dies steuern, sind Druck und Gasdurchflussrate. Ein niedrigerer Kammerdruck (ein niedriges Vakuum) und ein gleichmäßiger Gasfluss stellen sicher, dass die Reaktanten die Oberfläche effizient erreichen und Nebenprodukte effektiv abgeführt werden.

Oberflächenreaktion: Schicht für Schicht den Film aufbauen

Dies ist das Herzstück des CVD-Prozesses. Sobald die Reaktantmoleküle auf dem erhitzten Substrat adsorbieren (haften bleiben), durchlaufen sie chemische Reaktionen, die den festen Film bilden und flüchtige Nebenprodukte freisetzen.

Der wichtigste einzelne Parameter hierbei ist die Substrattemperatur. Hohe Temperaturen, oft im Bereich von 1000–1100 °C, liefern die notwendige thermische Energie, um die Vorläufer zu aktivieren und die Oberflächenreaktionen anzutreiben. Die spezifische Temperatur beeinflusst direkt die Abscheidungsrate sowie die resultierende Kristallstruktur und Qualität des Films.

Gasphasenchemie: Steuerung von Vorreaktionen

Manchmal beginnen chemische Reaktionen in der Gasphase, bevor die Vorläufer überhaupt das Substrat erreichen. Dies kann je nach gewünschtem Ergebnis vorteilhaft oder nachteilig sein.

Dies wird hauptsächlich durch die Zusammensetzung und Reinheit der Reaktantengase gesteuert. Die Einführung eines präzisen Gasgemisches ist unerlässlich. Deshalb beinhalten Prozesse oft Schritte, um die Kammer von Restluft zu spülen und Dehydratisierungssysteme zu verwenden, um Feuchtigkeit zu entfernen, da diese Verunreinigungen unerwünschte Nebenreaktionen verursachen können.

Abscheidezeit: Steuerung der Schichtdicke

Der letzte und einfachste Parameter ist die Zeit. Unter der Annahme, dass alle anderen Parameter konstant gehalten werden, ist die Dicke der abgeschiedenen Schicht direkt proportional zur Dauer des Prozesses.

Ein typischer Abscheidungs- und Abkühlzyklus kann 20–30 Minuten dauern, dies hängt jedoch stark vom spezifischen Material und der gewünschten Dicke ab.

Verständnis der Kompromisse und praktischen Realitäten

Die Steuerung der CVD-Parameter erfordert die Navigation durch eine Reihe kritischer Kompromisse, die sowohl den Prozess als auch das Endprodukt beeinflussen.

Hohe Temperaturen vs. Substratintegrität

Die für viele CVD-Prozesse erforderlichen sehr hohen Temperaturen überschreiten oft die Anlasstemperatur von Materialien wie Schnellarbeitsstahl. Das bedeutet, dass die Härte des Substrats während der Beschichtung beeinträchtigt werden kann.

Folglich müssen Werkzeuge, die mit Hochtemperatur-CVD beschichtet werden, nach der Beschichtung oft einer sekundären Vakuumwärmebehandlung unterzogen werden, um ihre notwendigen mechanischen Eigenschaften wiederherzustellen.

Konforme Beschichtung vs. Oberflächengüte

Eine große Stärke von CVD ist die Fähigkeit, hochgradig konforme Beschichtungen zu erzeugen. Da der Prozess eine gasförmige Umgebung nutzt, kann er alle freiliegenden Oberflächen gleichmäßig beschichten, einschließlich komplexer interner Geometrien und tiefer, enger Löcher.

Der Kompromiss besteht darin, dass CVD-Beschichtungen oft eine etwas rauere Oberflächengüte als das ursprüngliche Substrat aufweisen, was für Anwendungen, die extreme Glätte erfordern, eine Nachbearbeitung erforderlich machen kann.

Abscheidungsrate vs. Schichtqualität

Es besteht eine ständige Spannung zwischen der Geschwindigkeit des Prozesses und der Qualität der Schicht. Die Erhöhung der Temperatur und der Reaktantendurchflussraten erhöht im Allgemeinen die Abscheidungsrate, was gut für den Durchsatz ist.

Wenn die Rate jedoch zu hoch angetrieben wird, kann dies zu Defekten, schlechter Kristallinität oder Ungleichmäßigkeit der Schicht führen. Prozessoptimierung bedeutet, den optimalen Punkt zu finden, der eine akzeptable Qualität bei effizienter Rate liefert.

Optimierung der Parameter für Ihr Ziel

Die idealen Parameter hängen vollständig von Ihrem Ziel ab. Nutzen Sie diese Prinzipien als Ausgangspunkt für die Prozessentwicklung.

- Wenn Ihr Hauptaugenmerk auf Schichtqualität und Reinheit liegt: Priorisieren Sie eine stabile und gleichmäßige Substrattemperaturregelung und stellen Sie die hohe Reinheit Ihrer Reaktantengase sicher.

- Wenn Ihr Hauptaugenmerk auf einer hohen Abscheidungsrate liegt: Erhöhen Sie vorsichtig die Substrattemperatur und die Reaktantendurchflussraten und überwachen Sie gleichzeitig genau die Schichtqualität auf mögliche Verschlechterungen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer Geometrien liegt: Nutzen Sie den natürlichen Vorteil von CVD, stellen Sie aber sicher, dass Ihre Gasfließdynamik ausreicht, um Reaktanten nachzuliefern und Nebenprodukte aus tiefen Merkmalen abzuführen.

Letztendlich geht es bei der Beherrschung von CVD darum, diese miteinander verbundenen Parameter systematisch auszugleichen, um ein spezifisches Ergebnis auf dem Substrat zu erzielen.

Zusammenfassungstabelle:

| Parameter | Steuert | Wesentliche Auswirkung auf die Schicht |

|---|---|---|

| Substrattemperatur | Oberflächenreaktionsrate | Kristallinität, Qualität, Abscheidungsrate |

| Kammerdruck | Massentransport von Gasen | Gleichmäßigkeit, Konformität bei komplexen Formen |

| Gaszusammensetzung & -fluss | Chemische Reaktionen, Reinheit | Schichtzusammensetzung, Reinheit, Fehlerrate |

| Abscheidezeit | Prozessdauer | Endgültige Schichtdicke |

Bereit, Ihren Prozess der chemischen Gasphasenabscheidung zu optimieren?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet die präzisen Werkzeuge und die fachkundige Unterstützung, die Sie benötigen, um CVD-Parameter zu beherrschen und überlegene Dünnschichten zu erzielen. Egal, ob Ihr Ziel hochreine Beschichtungen, hohe Abscheidungsraten oder gleichmäßige Abdeckung komplexer Geometrien sind, wir haben die Lösungen für Ihr Labor.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Forschung und Entwicklung verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs