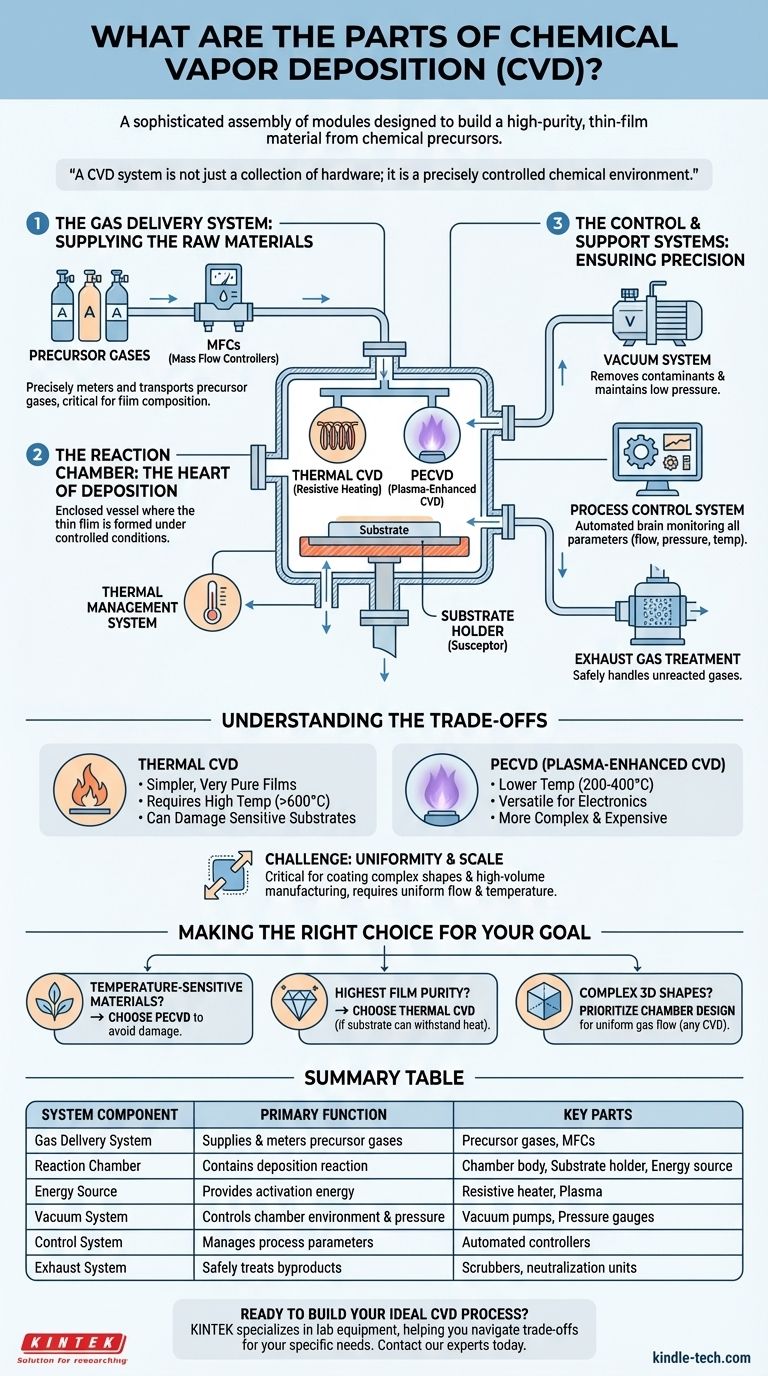

Im Kern ist ein System zur chemischen Gasphasenabscheidung (CVD) eine hochentwickelte Anordnung von Modulen, die darauf ausgelegt sind, aus chemischen Vorläufern ein hochreines Dünnschichtmaterial aufzubauen. Die primären Hardwarekomponenten umfassen ein Gasversorgungssystem, eine Reaktionskammer, eine Energiequelle zur Steuerung der Reaktion, ein Vakuumsystem zur Kontrolle der Umgebung und ein Steuerungssystem zur Verwaltung des gesamten Prozesses. Diese Teile arbeiten zusammen, um eine chemische Reaktion zu ermöglichen, die ein festes Material auf einer Substratoberfläche abscheidet.

Ein CVD-System ist nicht nur eine Ansammlung von Hardware; es ist eine präzise kontrollierte chemische Umgebung. Die Kernkomponenten arbeiten zusammen, um reaktive Gase (Vorläufer) einzuleiten, Energie zuzuführen, um sie aufzuspalten, und die Abscheidung einer neuen, festen Schicht auf einer Zieloberfläche mit atomarer Präzision zu ermöglichen.

Die wichtigsten Funktionssysteme von CVD

Wir können die physischen Teile eines CVD-Systems in drei primäre Funktionsbereiche unterteilen: die Systeme, die die Rohmaterialien zuführen, die Umgebung, in der die Reaktion stattfindet, und die Systeme, die den gesamten Prozess steuern und unterstützen.

Das Gasversorgungssystem: Zuführung der Rohmaterialien

Der Prozess beginnt mit den Vorläufergasen, den chemischen Bausteinen für die endgültige Schicht.

Das Gasversorgungssystem ist dafür verantwortlich, diese Gase präzise zu dosieren und in die Reaktionskammer zu transportieren. Dies ist weit mehr als nur eine einfache Rohrleitung; es umfasst Massendurchflussregler (MFCs), die sicherstellen, dass das exakte Verhältnis verschiedener Gase eingehalten wird, was für die chemische Zusammensetzung und Qualität der Endschicht von entscheidender Bedeutung ist.

Die Reaktionskammer: Das Herzstück der Abscheidung

Dies ist die zentrale Komponente, in der die Dünnschicht tatsächlich gebildet wird.

Die Reaktionskammer ist ein geschlossenes Gefäß, das entwickelt wurde, um die chemische Reaktion unter hochkontrollierten Bedingungen aufzunehmen. Im Inneren der Kammer befindet sich ein Halter, oft als Suszeptor oder Stufe bezeichnet, auf dem das Substrat (das zu beschichtende Material) platziert wird.

Ein entscheidender Teil dieses Systems ist die Energiequelle. Diese liefert die Aktivierungsenergie, die erforderlich ist, um die Vorläufergase aufzuspalten und die Abscheidung einzuleiten. Die Art der verwendeten Energiequelle definiert oft den spezifischen CVD-Typ, wie z. B. die Verwendung von Widerstandsheizung für thermische CVD oder Plasma für plasmaverstärkte CVD (PECVD).

Schließlich ist das Wärmemanagementsystem für die Erhitzung des Substrats auf eine bestimmte Temperatur verantwortlich. Die Substrattemperatur ist eine kritische Variable, die die Abscheidungsrate und die strukturellen Eigenschaften der resultierenden Schicht direkt beeinflusst.

Die Steuerungs- und Unterstützungssysteme: Gewährleistung der Präzision

Diese Hilfssysteme machen den CVD-Prozess zuverlässig und wiederholbar.

Das Vakuumsystem, das typischerweise aus einer oder mehreren Pumpen besteht, erfüllt zwei Zwecke. Zuerst entfernt es alle atmosphärischen Gase und Verunreinigungen aus der Kammer und erzeugt so eine reine Umgebung. Dann hält es die Kammer auf einem bestimmten niedrigen Druck, was beeinflusst, wie sich die Gasmoleküle bewegen und reagieren.

Das Prozesssteuerungssystem fungiert als das Gehirn der gesamten Operation. Dieses automatisierte System überwacht und passt alle kritischen Parameter an – Gasflüsse, Kammerdruck und Substrattemperatur –, um sicherzustellen, dass der Prozess von Anfang bis Ende genau wie beabsichtigt abläuft.

Ein Abgasbehandlungssystem behandelt die nicht umgesetzten Vorläufergase und chemischen Nebenprodukte sicher und neutralisiert sie, bevor sie freigesetzt werden.

Verständnis der Kompromisse

Die Wahl und Konfiguration dieser Komponenten ist nicht willkürlich; sie stellen kritische Kompromisse zwischen Prozessfähigkeit, Kosten und Materialverträglichkeit dar.

Der Einfluss der Energiequelle

Der bedeutendste Kompromiss betrifft oft die Energiequelle. Ein System für thermische CVD ist einfacher und kann sehr reine Schichten erzeugen, erfordert jedoch extrem hohe Temperaturen (oft >600°C), die empfindliche Substrate wie Kunststoffe oder bestimmte elektronische Komponenten beschädigen oder verziehen können.

Im Gegensatz dazu verwendet PECVD ein elektrisches Feld, um Plasma zu erzeugen, das die Energie liefert, um die Vorläufer bei viel niedrigeren Temperaturen (200–400 °C) aufzuspalten. Dies macht es hochgradig vielseitig für moderne Elektronik, aber die Ausrüstung ist komplexer und teurer.

Die Herausforderung der Gleichmäßigkeit und des Maßstabs

Obwohl CVD aufgrund seiner Nicht-Sichtlinien-Natur hervorragend zum Beschichten komplexer Formen geeignet ist, ist die Erzielung einer perfekt gleichmäßigen Schichtdicke eine erhebliche technische Herausforderung. Das Design der Reaktionskammer, die Gasflüssigkeitsdynamik und die Temperaturkonsistenz über das gesamte Substrat sind alles entscheidende Faktoren.

Die Hochskalierung des Prozesses für eine hohe Fertigungsausbeute erfordert eine noch ausgefeiltere Kontrolle dieser Variablen, um sicherzustellen, dass jedes Teil identisch beschichtet wird.

Die richtige Wahl für Ihr Ziel treffen

Die ideale CVD-Einrichtung hängt vollständig von dem Material ab, das Sie abscheiden, und dem Substrat, das Sie beschichten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf temperatursensiblen Materialien liegt: Ein System mit einer plasma-basierten Energiequelle (PECVD) ist die notwendige Wahl, um eine Beschädigung des Substrats zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchsten Filmsreinheit bei geringeren Anschaffungskosten liegt: Ein herkömmliches thermisches CVD-System ist oft ausreichend, vorausgesetzt, Ihr Substrat hält der Hitze stand.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer, dreidimensionaler Formen liegt: Die Nicht-Sichtlinien-Natur jedes CVD-Prozesses ist ein wesentlicher Vorteil, aber Sie müssen ein gut konzipiertes Reaktionskammerdesign für einen gleichmäßigen Gasfluss priorisieren.

Indem Sie verstehen, wie diese Kernkomponenten interagieren, können Sie die chemische Reaktion effektiv steuern, um Ihre spezifischen Material- und Leistungsziele zu erreichen.

Zusammenfassungstabelle:

| Systemkomponente | Hauptfunktion | Schlüsselteile |

|---|---|---|

| Gasversorgungssystem | Liefert und dosiert Vorläufergase | Vorläufergase, Massendurchflussregler (MFCs) |

| Reaktionskammer | Enthält die Abscheidungsreaktion | Kammergehäuse, Substrathalter (Suszeptor), Energiequelle |

| Energiequelle | Liefert Aktivierungsenergie für die Reaktion | Widerstandsheizung (Thermische CVD), Plasma (PECVD) |

| Vakuumsystem | Kontrolliert die Kammerumgebung und den Druck | Vakuumpumpen, Druckmessgeräte |

| Steuerungssystem | Verwaltet die Prozessparameter für Wiederholbarkeit | Automatisierte Regler für Temperatur, Druck, Gasfluss |

| Abgassystem | Behandelt Nebenprodukte und ungenutzte Gase sicher | Wäscher, Neutralisationseinheiten |

Bereit, Ihren idealen CVD-Prozess zu entwickeln?

Das Verständnis der Komponenten ist der erste Schritt. Die Implementierung des richtigen Systems für Ihr spezifisches Material und Substrat ist der nächste. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet die präzisen CVD-Lösungen, die Ihr Labor benötigt.

Wir können Ihnen helfen, die Kompromisse zwischen thermischen und plasmaverstärkten Systemen abzuwägen, um Ihre Ziele zu erreichen, unabhängig davon, ob Sie hochreine Schichten oder Niedertemperaturabscheidung auf empfindlichen Materialien benötigen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Dünnschichtforschung und -produktion mit zuverlässigen, hochleistungsfähigen Geräten unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

Andere fragen auch

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation

- Was ist ein CVD-Röhrenofen? Ein vollständiger Leitfaden zur Dünnschichtabscheidung

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion

- Welche Rolle spielt die chemische Gasphasenabscheidung (CVD)-Ausrüstung bei der Herstellung von C/C-Verbundwerkstoffen? Expertenanalyse

- Welche Methoden gibt es zur Herstellung von CNT? Skalierbare CVD vs. hochreine Labortechniken