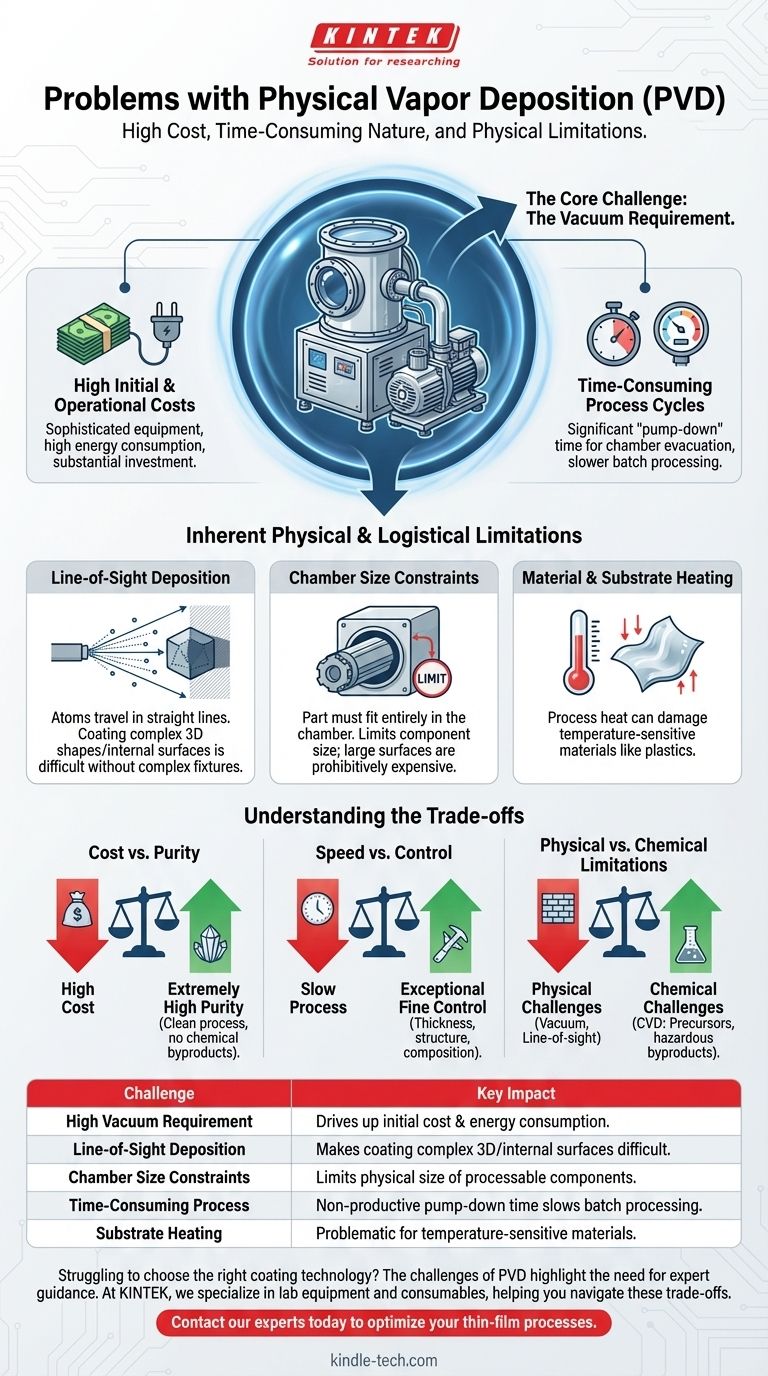

Die Hauptprobleme bei der physikalischen Gasphasenabscheidung (PVD) sind ihre hohen Kosten und der zeitaufwändige Charakter, die beide direkt aus der grundlegenden Anforderung einer Hochvakuumbedingung resultieren. Diese Faktoren, kombiniert mit physikalischen Einschränkungen wie der „Sichtlinien“-Abscheidung, stellen erhebliche Hindernisse für bestimmte Anwendungen dar.

Obwohl PVD für die Herstellung von außergewöhnlich reinen und hochwertigen Dünnschichten bekannt ist, liegen seine Kernherausforderungen im wirtschaftlichen und logistischen Bereich. Der Prozess ist von Natur aus teuer, relativ langsam und durch die Größe der Vakuumkammer sowie den geradlinigen Weg, den Atome von der Quelle zum Substrat zurücklegen, physikalisch begrenzt.

Die Kernherausforderung: Die Vakuumanforderung

Die Notwendigkeit, im Vakuum zu arbeiten, ist die Quelle der bedeutendsten Nachteile von PVD. Die Schaffung und Aufrechterhaltung dieser Umgebung ist eine komplexe und ressourcenintensive Aufgabe.

Hohe Anfangs- und Betriebskosten

PVD-Anlagen erfordern hochentwickelte und teure Geräte, einschließlich Hochleistungsvakuumpumpen, abgedichtete Kammern und präzise Überwachungswerkzeuge. Dies führt zu erheblichen anfänglichen Investitionskosten.

Darüber hinaus ist der Prozess energieintensiv, was zu hohen laufenden Betriebskosten beiträgt.

Zeitaufwändige Prozesszyklen

Ein erheblicher Teil jedes PVD-Prozesszyklus entfällt auf das „Evakuieren“ (Pump-down) – die Zeit, die benötigt wird, um die Kammer auf das erforderliche Vakuumniveau zu bringen.

Diese unproduktive Zeit macht PVD für die Chargenverarbeitung von Natur aus langsamer im Vergleich zu Methoden, die bei oder nahe atmosphärischem Druck arbeiten.

Inhärente physikalische und logistische Einschränkungen

Über das Vakuum hinaus legt die physikalische Natur der PVD-Funktionsweise praktische Grenzen für ihre Anwendung fest.

„Sichtlinien“-Abscheidung

Bei PVD-Prozessen wie dem Sputtern und der Verdampfung bewegen sich Atome in einer geraden Linie von der Quellmaterialquelle zur Zieloberfläche.

Dies bedeutet, dass jeder Bereich, der sich nicht in der direkten Sichtlinie der Quelle befindet, wenig bis gar keine Beschichtung erhält. Die Beschichtung komplexer 3D-Formen oder der Innenflächen einer Komponente ist extrem schwierig und erfordert oft komplexe, rotierende Vorrichtungen, um Gleichmäßigkeit zu erzielen.

Einschränkungen durch die Kammergröße

Das zu beschichtende Teil muss vollständig in die Vakuumkammer passen. Dies schafft eine harte Grenze für die Größe der Komponenten, die verarbeitet werden können.

Die Beschichtung sehr großer Flächen kann unerschwinglich teuer oder physikalisch unmöglich sein, da dies eine ebenso große und kostspielige Vakuumkammer erfordert.

Material- und Substraterwärmung

Viele PVD-Prozesse erzeugen erhebliche Wärme oder erfordern, dass das Substrat erhitzt wird, um die gewünschten Filmeigenschaften zu erzielen.

Dies kann problematisch sein, wenn mit temperaturempfindlichen Materialien wie bestimmten Kunststoffen oder Polymeren gearbeitet wird, die sich unter diesen Bedingungen verziehen oder zersetzen können.

Die Abwägungen verstehen

Die Wahl einer Beschichtungstechnologie erfordert eine Abwägung ihrer Nachteile gegenüber ihren einzigartigen Stärken. Die Probleme mit PVD sind die notwendigen Kompromisse für seine Vorteile.

Kosten vs. Reinheit

PVD ist teuer, aber die VakUumumgebung gewährleistet einen extrem sauberen Prozess. Dies führt zu Beschichtungen mit sehr hoher Reinheit, frei von den chemischen Nebenprodukten, die bei Methoden wie der chemischen Gasphasenabscheidung (CVD) vorhanden sein können.

Geschwindigkeit vs. Kontrolle

Obwohl der Gesamtprozess zeitaufwändig ist, bietet PVD eine außergewöhnlich feine Kontrolle über die Dicke, Struktur und Zusammensetzung des Films. Für Anwendungen in der Optik und Halbleitertechnik ist dieses Maß an Präzision nicht verhandelbar.

Physikalische vs. chemische Einschränkungen

Die Herausforderungen von PVD sind hauptsächlich physikalischer Natur (Sichtlinie, Vakuum). Im Gegensatz dazu steht CVD oft vor chemischen Herausforderungen, wie der Suche nach stabilen, ungiftigen Vorläuferchemikalien und dem Umgang mit potenziell gefährlichen Nebenprodukten.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte vom Hauptziel Ihres Projekts geleitet werden.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer 3D-Geometrien liegt: Sie müssen sorgfältig eine Lösung für die Sichtlinienbeschränkung von PVD entwickeln oder alternative Methoden untersuchen.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für die Großserienproduktion liegt: Die hohen Kosten und langsameren Zykluszeiten von PVD können ein erhebliches Hindernis darstellen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchsten Filmreinheit und präzisen Dickenkontrolle liegt: Die Herausforderungen von PVD sind oft ein notwendiger und lohnender Kompromiss, um überlegene Ergebnisse zu erzielen.

Das Verständnis dieser inhärenten Einschränkungen ist der erste Schritt, um die leistungsstarken Fähigkeiten von PVD effektiv für Ihre spezifischen Ziele zu nutzen.

Zusammenfassungstabelle:

| Herausforderung | Wesentliche Auswirkung |

|---|---|

| Hochvakuumanforderung | Erhöht die anfänglichen Gerätekosten und den laufenden Energieverbrauch. |

| Sichtlinien-Abscheidung | Erschwert die Beschichtung komplexer 3D-Formen und Innenflächen. |

| Einschränkungen durch die Kammergröße | Begrenzt die physikalische Größe der Komponenten, die verarbeitet werden können. |

| Zeitaufwändiger Prozess | Unproduktive Evakuierungszeit verlangsamt die Chargenverarbeitung. |

| Substraterwärmung | Kann problematisch für temperaturempfindliche Materialien wie Kunststoffe sein. |

Sie haben Schwierigkeiten, die richtige Beschichtungstechnologie für die einzigartigen Anforderungen Ihres Labors auszuwählen? Die Herausforderungen von PVD – wie hohe Kosten und Sichtlinienbeschränkungen – unterstreichen die Bedeutung fachkundiger Beratung. Bei KINTEK sind wir auf Laborgeräte und Verbrauchsmaterialien spezialisiert und helfen Ihnen, diese Kompromisse zu navigieren, um die perfekte Lösung für Ihre Anwendung auszuwählen, sei es für überlegene Reinheit oder komplexe Geometrien. Kontaktieren Sie noch heute unsere Experten, um Ihre Dünnschichtprozesse zu optimieren und Ihre Projektziele mit Zuversicht zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen