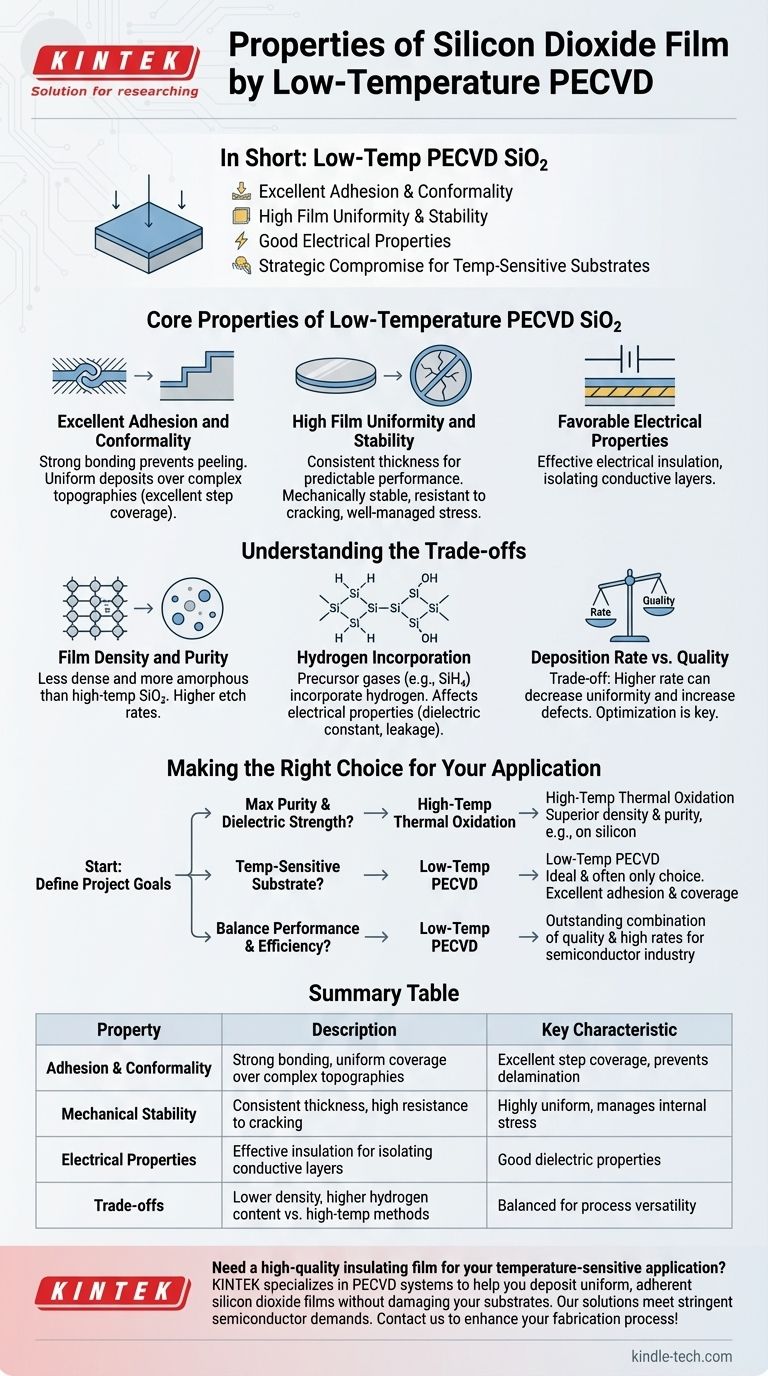

Kurz gesagt, Siliziumdioxid (SiO₂)-Schichten, die mittels Niedertemperatur-Plasma-Enhanced Chemical Vapor Deposition (PECVD) abgeschieden werden, zeichnen sich primär durch ihre ausgezeichnete Haftung zum Substrat, eine hochwertige, gleichmäßige Dicke und gute elektrische Eigenschaften aus. Dieser Prozess erzeugt mechanisch stabile Schichten, die rissbeständig sind und komplexe Oberflächenstrukturen (Stufenbedeckung) effektiv abdecken können.

Die Kernaussage ist, dass Niedertemperatur-PECVD ein strategischer Kompromiss ist. Es ermöglicht die Abscheidung einer hochwertigen, funktionalen SiO₂-Schicht auf temperaturempfindlichen Materialien, wo Hochtemperaturmethoden zerstörerisch wären, und tauscht absolute Filmsauberkeit gegen Prozessvielseitigkeit ein.

Kerngeschaften von Niedertemperatur-PECVD-SiO₂

Niedertemperatur-PECVD ist darauf ausgelegt, eine robuste Isolationsschicht zu liefern, ohne das Substrat schädigender Hitze auszusetzen. Dies führt zu einer Reihe ausgeprägter, wertvoller Filmeigenschaften.

Ausgezeichnete Haftung und Konformalität

Die plasmaverstärkte Natur des Prozesses fördert eine starke chemische Bindung zwischen der Schicht und der Substratoberfläche. Dies führt zu einer ausgezeichneten Haftung, die ein Ablösen oder Delaminieren der Schicht verhindert.

Darüber hinaus weisen diese Schichten eine ausgezeichnete Stufenbedeckung auf. Das bedeutet, dass sich das SiO₂ gleichmäßig über scharfe Kanten und komplexe Topographien auf dem Substrat ablagert, was entscheidend ist, um eine vollständige Isolation in mehrschichtigen Bauteilen zu gewährleisten.

Hohe Schichtgleichmäßigkeit und Stabilität

PECVD-Systeme sind in der Lage, Schichten mit einer sehr gleichmäßigen Dicke über das gesamte Substrat abzuscheiden. Diese Konsistenz ist für eine vorhersehbare und zuverlässige Bauteilleistung unerlässlich.

Die resultierenden Schichten sind zudem mechanisch stabil und weisen eine hohe Rissbeständigkeit auf. Dies deutet darauf hin, dass die innere Spannung der Schicht während des Niedertemperatur-Abscheidungsprozesses gut kontrolliert wird.

Günstige elektrische Eigenschaften

Für die meisten Anwendungen besteht die Hauptfunktion von SiO₂ darin, als Dielektrikum oder elektrischer Isolator zu dienen. Niedertemperatur-PECVD-Schichten bieten eine gute elektrische Isolation, die leitende Schichten effektiv voneinander trennt.

Die Kompromisse der niedrigen Temperatur verstehen

Obwohl die Eigenschaften günstig sind, birgt die Wahl eines Niedertemperaturprozesses im Vergleich zu Hochtemperaturalternativen wie der thermischen Oxidation inhärente Kompromisse.

Filmdichte und Reinheit

Niedertemperatur-PECVD-Schichten sind typischerweise weniger dicht und haben eine amorphere Struktur als bei hohen Temperaturen gewachsenes SiO₂. Diese geringere Dichte kann zu einer etwas höheren Ätzrate in bestimmten Chemikalien führen.

Diese Schichten neigen auch dazu, eine höhere Konzentration an Verunreinigungen aufzuweisen, insbesondere Wasserstoff.

Wasserstoffeinlagerung

Die in PECVD verwendeten Precursor-Gase (wie Silan, SiH₄) enthalten Wasserstoff. Bei niedrigen Abscheidungstemperaturen werden nicht alle Wasserstoffatome aus der Schicht ausgetrieben und werden als Si-H- oder Si-OH-Bindungen in die Siliziumdioxidmatrix eingebaut.

Dieser eingelagerte Wasserstoff kann die elektrischen Eigenschaften der Schicht beeinflussen, wie z. B. die Dielektrizitätskonstante und den Leckstrom. Für viele Anwendungen ist dies akzeptabel, aber für Hochleistungs-Gate-Dielektrika kann es ein limitierender Faktor sein.

Abscheidungsrate vs. Qualität

Es besteht ein grundlegender Kompromiss zwischen der Abscheidungsrate und der endgültigen Filmqualität. Eine Erhöhung der Rate für einen höheren Durchsatz kann manchmal zu einer verminderten Gleichmäßigkeit und einer höheren Defektdichte führen.

Die Optimierung des Prozesses für industrielle Anwendungen beinhaltet die Suche nach dem idealen Gleichgewicht, das sowohl die Durchsatzanforderungen als auch die Leistungsspezifikationen erfüllt.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Abscheidungsmethode hängt vollständig von den Einschränkungen und Zielen Ihres spezifischen Projekts ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Filmsauberkeit und dielektrischer Festigkeit liegt: Ein Hochtemperaturprozess wie die thermische Oxidation (wenn auf Silizium abgeschieden wird) ist überlegen, da er ein dichteres, reineres SiO₂ erzeugt.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer Isolationsschicht auf einem temperaturempfindlichen Substrat liegt: Niedertemperatur-PECVD ist die ideale und oft einzige Wahl, da es eine ausgezeichnete Haftung und Abdeckung bietet, ohne die darunterliegenden Materialien oder Bauteile zu beschädigen.

- Wenn Ihr Hauptaugenmerk auf dem Ausgleich von Leistung und Fertigungseffizienz liegt: Niedertemperatur-PECVD bietet eine hervorragende Kombination aus guter Filmqualität und hohen Abscheidungsraten, was es zu einem Arbeitspferd der Halbleiterindustrie macht.

Durch das Verständnis dieser Eigenschaften können Sie Niedertemperatur-PECVD effektiv nutzen, um komplexe Fertigungsherausforderungen zu lösen.

Zusammenfassungstabelle:

| Eigenschaft | Beschreibung | Schlüsselmerkmal |

|---|---|---|

| Haftung & Konformalität | Starke Bindung zum Substrat, gleichmäßige Abdeckung komplexer Topographien | Ausgezeichnete Stufenbedeckung, verhindert Delamination |

| Mechanische Stabilität | Konsistente Schichtdicke, hohe Rissbeständigkeit | Sehr gleichmäßig, kontrolliert innere Spannung |

| Elektrische Eigenschaften | Effektive elektrische Isolation zur Trennung leitender Schichten | Gute dielektrische Eigenschaften |

| Kompromisse | Geringere Dichte, höherer Wasserstoffgehalt im Vergleich zu Hochtemperaturmethoden | Ausgewogen für Prozessvielseitigkeit |

Benötigen Sie eine hochwertige Isolationsschicht für Ihre temperaturempfindliche Anwendung? KINTEK ist spezialisiert auf Laborausrüstung und Verbrauchsmaterialien, einschließlich PECVD-Systemen, um Ihnen zu helfen, gleichmäßige, haftende Siliziumdioxidschichten abzuscheiden, ohne Ihre Substrate zu beschädigen. Unsere Lösungen sind darauf ausgelegt, die strengen Anforderungen der Halbleiter- und fortgeschrittenen Materialforschung zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Fertigungsprozess verbessern und eine zuverlässige Leistung erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vertikaler Labortiegelofen

Andere fragen auch

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt