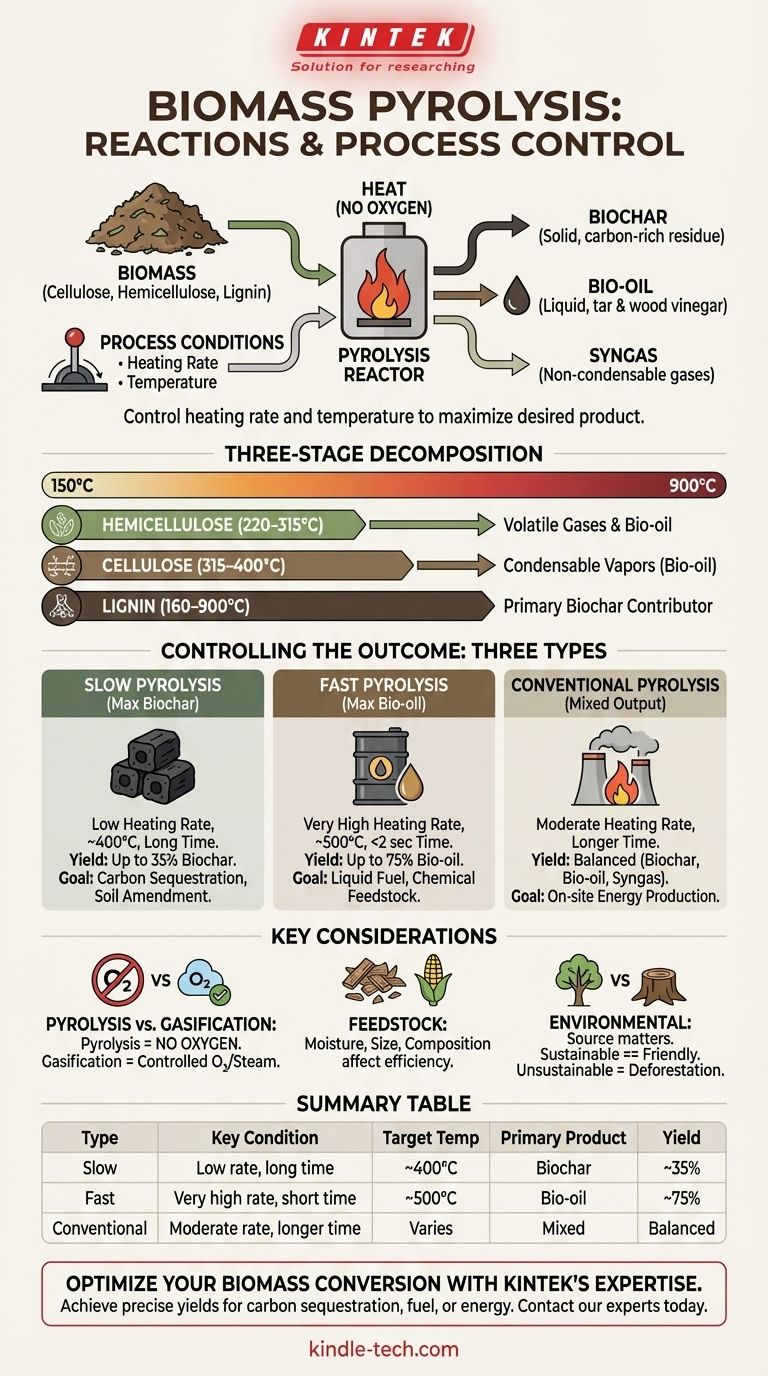

Genau genommen ist die Biomassepyrolyse keine einzelne chemische Reaktion, sondern eine komplexe Reihe von Reaktionen, bei denen Wärme organisches Material in Abwesenheit von Sauerstoff zersetzt. Der Prozess zerlegt die Hauptbestandteile der Biomasse – Zellulose, Hemicellulose und Lignin – in drei Hauptprodukte: einen festen kohlenstoffreichen Rückstand namens Biokohle, eine Flüssigkeit, bekannt als Bioöl (das Teer und Holzessig enthält), und eine Mischung aus nicht kondensierbaren Gasen namens Synthesegas.

Das zentrale Prinzip der Pyrolyse ist, dass Sie die endgültige Produktmischung durch Manipulation der Prozessbedingungen steuern können. Wie schnell Sie Wärme zuführen und welche Endtemperatur Sie erreichen, sind die primären Hebel, die bestimmen, ob Sie die Produktion von fester Biokohle, flüssigem Bioöl oder brennbarem Synthesegas maximieren.

Der Kernmechanismus: Eine dreistufige Zersetzung

Biomasse besteht hauptsächlich aus drei komplexen Polymeren. Die Pyrolyse funktioniert, indem diese großen Moleküle thermisch in kleinere, nützlichere zerlegt werden. Jede Komponente zersetzt sich in einem anderen Temperaturbereich, was den Gesamtprozess beeinflusst.

Stufe 1: Hemicellulose-Zersetzung

Hemicellulose ist die erste Komponente, die sich zersetzt, typischerweise im Temperaturbereich von 220–315°C. Ihre Zersetzung liefert eine Mischung aus flüchtigen Gasen und etwas Bioöl und Kohle.

Stufe 2: Zellulose-Zersetzung

Zellulose, ein stabileres Polymer, zersetzt sich in einem engeren und höheren Temperaturbereich, etwa 315–400°C. Diese Stufe ist entscheidend für die Produktion der kondensierbaren Dämpfe, die Bioöl bilden.

Stufe 3: Lignin-Zersetzung

Lignin ist die widerstandsfähigste Komponente und zersetzt sich langsam über einen sehr weiten Temperaturbereich von 160–900°C. Es ist der Hauptverursacher der endgültigen Biokohleausbeute aufgrund seiner komplexen, aromatischen Struktur, die schwer aufzubrechen ist.

Das Ergebnis steuern: Die drei Arten der Pyrolyse

Die spezifischen Betriebsbedingungen eines Pyrolyse-Reaktors bestimmen den Anteil an festen, flüssigen und gasförmigen Produkten. Ingenieure haben drei Hauptansätze entwickelt, um unterschiedliche Ergebnisse zu erzielen.

Langsame Pyrolyse für Biokohle

Diese Methode verwendet niedrige Heizraten und relativ niedrige Temperaturen (um 400°C) mit langen Verweilzeiten. Diese Bedingungen sind optimiert, um die Produktion des festen Rückstands zu maximieren, was bis zu 35% Biokohle ergibt. Dies ist die traditionelle Methode zur Herstellung von Holzkohle.

Schnelle Pyrolyse für Bioöl

Die schnelle (oder Rapid-) Pyrolyse verwendet sehr hohe Heizraten und moderate Temperaturen (um 500°C) mit einer extrem kurzen Verweilzeit (oft weniger als 2 Sekunden). Diese Bedingungen sind darauf ausgelegt, die Biomasse schnell zu verdampfen und die Dämpfe dann schnell abzukühlen, um die Ausbeute an flüssigem Bioöl zu maximieren, die bis zu 75% betragen kann.

Konventionelle Pyrolyse für eine gemischte Ausgabe

Auch als intermediäre Pyrolyse bekannt, ist dies ein ausgewogener Ansatz. Sie verwendet niedrigere Heizraten und längere Verweilzeiten als die schnelle Pyrolyse. Das Ergebnis ist eine gleichmäßiger verteilte Ausgabe von Biokohle, Bioöl und Synthesegas, ohne ein einzelnes Produkt zu maximieren.

Wichtige Überlegungen und häufige Missverständnisse

Das Verständnis der Grenzen des Prozesses ist entscheidend für seine erfolgreiche Anwendung. Die Pyrolyse hat spezifische Anforderungen und wird oft mit ähnlichen thermochemischen Prozessen verwechselt.

Missverständnis: Pyrolyse vs. Vergasung

Pyrolyse ist durch die Abwesenheit eines Oxidationsmittels wie Sauerstoff definiert. Die Vergasung, ein verwandter Prozess, führt absichtlich eine kleine, kontrollierte Menge Sauerstoff, Dampf oder Luft ein. Dies ermöglicht Reaktionen wie C + O2 = CO2 und C + H2O = CO + H2, die charakteristisch für die Vergasung sind, nicht für die reine Pyrolyse.

Die Rolle des Ausgangsmaterials

Die Art und Qualität der verwendeten Biomasse (z. B. Holzspäne, landwirtschaftliche Abfälle) beeinflusst den Prozess erheblich. Der Feuchtigkeitsgehalt, die Partikelgröße und die chemische Zusammensetzung des Ausgangsmaterials müssen sorgfältig verwaltet werden, um effiziente und vorhersehbare Ergebnisse zu erzielen.

Umweltkompromisse

Während die Pyrolyse umweltfreundliche Produkte wie kohlenstoffbindende Biokohle und erneuerbares Bioöl erzeugen kann, hängt die Gesamtwirkung von der Herkunft der Biomasse ab. Die Verwendung nicht nachhaltiger Quellen kann zu Entwaldung und Lebensraumverlust führen, was die potenziellen Vorteile zunichtemacht.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Pyrolyse-Strategie hängt vollständig vom gewünschten Endprodukt ab. Ihr Ziel bestimmt die notwendigen Prozessbedingungen.

- Wenn Ihr Hauptaugenmerk auf der Kohlenstoffbindung oder Bodenverbesserung liegt: Die langsame Pyrolyse ist der ideale Weg, da sie speziell darauf ausgelegt ist, die Ausbeute an stabiler, fester Biokohle zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Produktion eines flüssigen Brennstoffs oder chemischen Ausgangsmaterials liegt: Die schnelle Pyrolyse ist die richtige Wahl, um die Umwandlung von Biomasse in flüssiges Bioöl zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Energieerzeugung vor Ort mit mehreren Ausgängen liegt: Die konventionelle Pyrolyse bietet eine ausgewogene Mischung aus festen, flüssigen und gasförmigen Brennstoffen, die für Wärme und Strom genutzt werden können.

Letztendlich geht es bei der Beherrschung der Pyrolyse darum, zu verstehen, wie man Wärme und Zeit präzise steuert, um Biomasse in ihre wertvollsten Formen zu zerlegen.

Zusammenfassungstabelle:

| Pyrolyse-Typ | Schlüsselbedingung | Zieltemperatur | Hauptprodukt | Ausbeute |

|---|---|---|---|---|

| Langsame Pyrolyse | Niedrige Heizrate, lange Verweilzeit | ~400°C | Biokohle | Bis zu 35% |

| Schnelle Pyrolyse | Sehr hohe Heizrate, kurze Verweilzeit (<2 Sek.) | ~500°C | Bioöl | Bis zu 75% |

| Konventionelle Pyrolyse | Moderate Heizrate, längere Verweilzeit | Variiert | Gemischt (Biokohle, Bioöl, Synthesegas) | Ausgewogen |

Bereit, Ihren Biomasse-Umwandlungsprozess zu optimieren? Ob Ihr Ziel darin besteht, Biokohle zur Kohlenstoffbindung zu maximieren, Bioöl als Brennstoff zu produzieren oder Synthesegas zur Energiegewinnung zu erzeugen – die Expertise von KINTEK im Bereich Labor-Pyrolyseanlagen ist Ihr Schlüssel zum Erfolg. Unsere spezialisierten Reaktoren und Verbrauchsmaterialien sind für präzise Temperaturregelung und Prozessoptimierung konzipiert und stellen sicher, dass Sie genau die Produktausbeuten erzielen, die Sie benötigen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Forschungs- und Entwicklungsziele im Bereich Biomassepyrolyse unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Dreidimensionales elektromagnetisches Siebinstrument

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Andere fragen auch

- Was ist die Pyrolysemethode für Kunststoffabfälle? Umwandlung nicht recycelbarer Kunststoffe in Kraftstoff

- Wie wirkt sich die Pyrolyse von Kunststoffabfällen auf die Umwelt aus? Eine ausgewogene Betrachtung von Nutzen und Risiken

- Was ist die industrielle Anwendung der Kalzinierung? Umwandlung von Rohstoffen für die Fertigung

- Was sind die Anwendungen der Pyrolyse? Umwandlung von Abfall in wertvolle Brennstoffe und Chemikalien

- Ist die Kunststoffpyrolyse effektiv? Eine ausgewogene Betrachtung der Umwandlung von Abfall in Ressourcen

- Was sind die Nachteile der schnellen Pyrolyse? Die größten Herausforderungen bei der Bioölproduktion

- Was sind die Produkte der Kalzinierung? Ein Leitfaden zu den Ergebnissen der thermischen Zersetzung

- Was ist die Bedeutung eines Drehrohrofens? Erreichen Sie überlegene Gleichmäßigkeit bei der kontinuierlichen Wärmebehandlung