Im Kern erfordert die Gewährleistung der Sicherheit bei der Wärmebehandlung einen systematischen Ansatz zur Bewältigung von drei verschiedenen Risikokategorien. Dazu gehören schwere thermische Gefahren durch hohe Temperaturen, atmosphärische Gefahren durch die zur Prozesssteuerung verwendeten Gase und mechanische oder elektrische Gefahren durch die Ausrüstung selbst. Ein umfassender Sicherheitsplan muss alle drei Bereiche abdecken, um Verletzungen und Betriebsstörungen zu vermeiden.

Die wichtigste Erkenntnis für die Sicherheit bei der Wärmebehandlung ist, dass die gefährlichsten Risiken – wie die Exposition gegenüber giftigen Gasen oder Erstickung durch Inertgase – oft unsichtbar sind. Ein erfolgreiches Sicherheitsprogramm priorisiert technische Kontrollen zur Bewältigung dieser atmosphärischen Gefahren, anstatt sich ausschließlich auf persönliche Schutzausrüstung zur Verbrennungsprävention zu verlassen.

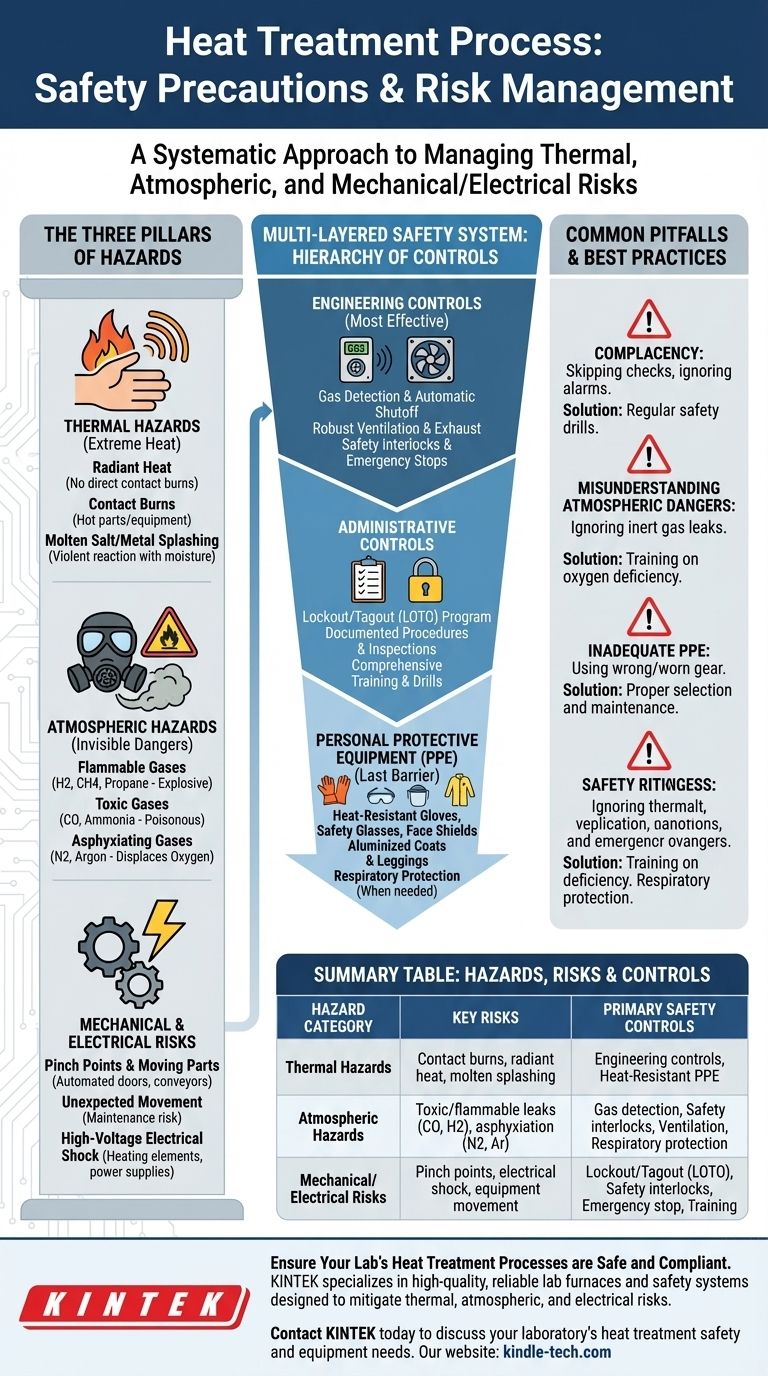

Die drei Säulen der Wärmebehandlungsgefahren

Das volle Spektrum der Risiken zu verstehen, ist der erste Schritt zu deren Minderung. Gefahren in einer Wärmebehandlungsumgebung sind nicht auf die hohe Temperatur des Ofens beschränkt.

Thermische Gefahren: Jenseits der offensichtlichen Verbrennung

Das offensichtlichste Risiko ist die extreme Hitze. Dies äußert sich auf verschiedene Weisen, einschließlich Strahlungswärme von Ofenwänden, die ohne direkten Kontakt schwere Verbrennungen verursachen kann, und Kontaktverbrennungen durch das Hantieren mit heißen Teilen oder das Berühren von Geräten.

Spezialisierte Prozesse mit Salzschmelzen oder Metallbädern bergen das zusätzliche Risiko von heftigen Spritzern und schweren, tiefen Verbrennungen, wenn Feuchtigkeit eingeleitet wird.

Atmosphärische Gefahren: Die unsichtbaren Gefahren

Viele Wärmebehandlungsprozesse finden in einer kontrollierten Atmosphäre statt, was erhebliche, oft übersehene Gefahren mit sich bringt.

- Brennbare Gase: Prozesse wie das Aufkohlen verwenden Atmosphären, die reich an Wasserstoff, Methan oder Propan sind. Lecks können eine explosive Umgebung schaffen und erfordern eine strenge Gasdetektion und Belüftung.

- Giftige Gase: Atmosphären können Kohlenmonoxid (CO), ein Nebenprodukt der Verbrennung, oder Ammoniak, das beim Nitrieren verwendet wird, enthalten. Beide sind selbst in geringen Konzentrationen hochgiftig und erfordern eine kontinuierliche Überwachung.

- Erstickende Gase: Inertgase wie Stickstoff und Argon werden verwendet, um Sauerstoff zu verdrängen und Oxidation zu verhindern. Obwohl sie nicht giftig sind, können sie in geschlossenen Räumen die Atemluft verdrängen, was zu einer schnellen Erstickung ohne oder mit geringer Vorwarnung führt.

Mechanische und elektrische Risiken

Öfen sind komplexe Industriemaschinen. Zu den Gefahren gehören Quetschstellen durch automatische Türen und Förderbänder, unerwartete Bewegungen während der Wartung und das Risiko eines Hochspannungs-Stromschlags durch Heizelemente und Stromversorgungen.

Implementierung eines mehrschichtigen Sicherheitssystems

Effektive Sicherheit ist keine Einzelaktion, sondern eine Reihe von gestaffelten Abwehrmaßnahmen, oft als „Hierarchie der Kontrollen“ beschrieben.

Technische Kontrollen: Die erste Verteidigungslinie

Dies sind Lösungen auf Konstruktionsebene, die die Gefahr an ihrer Quelle beseitigen und die effektivste Form des Schutzes darstellen.

Wichtige Beispiele sind Gasdetektionssysteme, die mit automatischen Absperrventilen verriegelt sind, robuste Belüftungs- und Absaugsysteme zur Bewältigung atmosphärischer Gefahren und Sicherheitsverriegelungen, die das Öffnen von Ofentüren unter gefährlichen Bedingungen verhindern. Not-Aus-Tasten müssen deutlich gekennzeichnet und zugänglich sein.

Administrative Kontrollen: Verfahren und Schulungen

Dies sind die Verfahren und Richtlinien, die festlegen, wie Arbeiten sicher ausgeführt werden. Sie erfordern die aktive Teilnahme jedes Teammitglieds.

Die wichtigste administrative Kontrolle ist ein robustes Lockout/Tagout (LOTO)-Programm, um sicherzustellen, dass Geräte vor Wartungsarbeiten spannungsfrei geschaltet werden. Weitere wesentliche Kontrollen umfassen dokumentierte sichere Arbeitsverfahren, regelmäßige Geräteinspektionen und umfassende Schulungen zu normalen Betriebsabläufen, Notabschaltungen und Gefahrenerkennung.

Persönliche Schutzausrüstung (PSA): Die letzte Barriere

PSA ist unerlässlich, sollte aber als letzte Verteidigungslinie betrachtet werden, nachdem technische und administrative Kontrollen implementiert wurden.

Zur Standard-PSA gehören hitzebeständige Handschuhe, Schutzbrillen oder Gesichtsschutzschilde und strapazierfähiges Schuhwerk. Für Aufgaben mit hoher Strahlungswärme oder Spritzgefahr sind spezielle aluminisierte Mäntel und Beinschützer erforderlich. In Situationen, in denen atmosphärische Gefahren nicht vollständig technisch beseitigt werden können, kann Atemschutz notwendig sein.

Die häufigsten Fallstricke verstehen

Auch bei vorhandenen Systemen können bestimmte Versäumnisse ein Sicherheitsprogramm untergraben.

Das Risiko der Selbstgefälligkeit

Die Routine von Wärmebehandlungsvorgängen kann zu Selbstgefälligkeit führen. Bediener können sich an Alarme gewöhnen oder Sicherheitsüberprüfungen vor dem Gebrauch überspringen, was ein Fenster für Unfälle schafft. Regelmäßige Sicherheitsübungen und „Was-wäre-wenn“-Szenario-Schulungen können dem entgegenwirken.

Missverständnis atmosphärischer Gefahren

Die tödlichsten Risiken werden oft missverstanden. Ein häufiger und tödlicher Fehler ist es, ein Inertgasleck von Stickstoff oder Argon mit weniger Dringlichkeit zu behandeln als ein brennbares Gasleck. Arbeiter erkennen möglicherweise nicht, dass eine sauerstoffarme Atmosphäre keine sensorische Warnung (wie Geruch oder Reizung) liefert, bevor sie Bewusstlosigkeit verursacht.

Unzureichende Auswahl und Wartung der PSA

Die Verwendung des falschen Handschuhtyps oder abgenutzter Ausrüstung vermittelt ein falsches Gefühl der Sicherheit. Ein Lederhandschuh, der für 200°C ausgelegt ist, bietet keinen Schutz beim Umgang mit einem Teil bei 650°C. PSA muss für die spezifische Aufgabe und Temperatur ausgewählt, regelmäßig überprüft und bei Beschädigung ersetzt werden.

Aufbau eines robusten Sicherheitsprogramms

Um diese Prinzipien effektiv anzuwenden, stimmen Sie Ihre Sicherheitsprioritäten mit Ihren spezifischen Betriebszielen ab.

- Wenn Ihr Hauptaugenmerk auf der Bedienersicherheit liegt: Priorisieren Sie umfassende Schulungen zu atmosphärischen Gefahren und führen Sie häufige Übungen für Notfallszenarien wie Gaslecks oder Stromausfälle durch.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung der Anlagenvorschriften liegt: Implementieren und dokumentieren Sie einen strengen Inspektionsplan für alle technischen Kontrollen, insbesondere Gasdetektoren, Lüfter und Sicherheitsverriegelungen.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Ausfallzeiten liegt: Integrieren Sie Lockout/Tagout-Verfahren nahtlos in alle Wartungsabläufe, um die katastrophalen Unfälle zu verhindern, die zu den größten Betriebs- und Finanzverlusten führen.

Letztendlich ist Sicherheit bei der Wärmebehandlung ein aktiver, kontinuierlicher Prozess der Risikoerkennung und -kontrolle, keine statische Checkliste.

Zusammenfassungstabelle:

| Gefahrenkategorie | Hauptrisiken | Primäre Sicherheitskontrollen |

|---|---|---|

| Thermische Gefahren | Kontaktverbrennungen, Strahlungswärme, Spritzer von Salzschmelzen | Technische Kontrollen (Belüftung), Hitzebeständige PSA (Handschuhe, Gesichtsschutzschilde) |

| Atmosphärische Gefahren | Lecks von giftigen/brennbaren Gasen (CO, H2), Erstickung (N2, Ar) | Gasdetektionssysteme, Sicherheitsverriegelungen, Belüftung, Atemschutz |

| Mechanische/Elektrische Risiken | Quetschstellen, Stromschlag, Gerätebewegung | Lockout/Tagout (LOTO), Sicherheitsverriegelungen, Not-Aus-Tasten, Schulung |

Stellen Sie sicher, dass die Wärmebehandlungsprozesse Ihres Labors sicher und konform sind. Die richtige Ausrüstung ist grundlegend für ein robustes Sicherheitsprogramm. KINTEK ist spezialisiert auf hochwertige, zuverlässige Laboröfen und Sicherheitssysteme, die darauf ausgelegt sind, thermische, atmosphärische und elektrische Risiken zu mindern. Unsere Experten können Ihnen bei der Auswahl der richtigen Ausrüstung helfen und die entscheidenden Sicherheitsmerkmale verstehen, die für Ihre spezifischen Anwendungen erforderlich sind.

Kontaktieren Sie KINTALK noch heute, um Ihre Anforderungen an die Sicherheit und Ausrüstung für die Wärmebehandlung in Ihrem Labor zu besprechen. Lassen Sie uns Ihnen helfen, Ihr Team und Ihren Betrieb zu schützen.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Warum ist die Hochvakuumwärmebehandlung für Cr-Ni-Stahl entscheidend? Optimierung von Festigkeit und Oberflächenintegrität

- Ist die Aussage, dass sich Wärme nicht im Vakuum ausbreiten kann, wahr oder falsch? Entdecken Sie, wie Wärme die Leere des Weltraums überbrückt

- Welche Materialien werden in einem Vakuumofen verwendet? Ein Leitfaden zu Heizzonenmaterialien und verarbeiteten Metallen

- Kann ein Lichtbogen im Vakuum entstehen? Ja, und hier erfahren Sie, wie Sie dies in Ihrem Hochspannungsdesign verhindern können.

- Erhöht das Härten die Zugfestigkeit? Steigern Sie die Materialfestigkeit für anspruchsvolle Anwendungen