Im Kern ist der Physikalische Gasphasenabscheidung (PVD)-Prozess eine hochentwickelte Vakuumbeschichtungstechnik, die ein festes Material in einen Dampf umwandelt, der dann als dünner, hochleistungsfähiger Film auf einem Zielobjekt kondensiert. Der Prozess lässt sich konzeptionell in drei Hauptphasen unterteilen: Umwandlung eines Feststoffs in ein Gas (Verdampfung), Transport dieses Gases zum Bauteil (Transport) und Kondensation des Gases zurück zu einem Feststoff auf der Oberfläche des Bauteils (Abscheidung).

PVD ist kein einzelner Prozess, sondern eine Familie von Beschichtungsmethoden auf atomarer Ebene. Der Schlüssel zum Verständnis liegt darin, es als eine hochkontrollierte Abfolge zu betrachten: Vorbereitung einer makellosen Oberfläche, Verdampfung eines Quellmaterials im Vakuum und anschließendes präzises Abscheiden dieses Dampfes Atom für Atom auf dem Bauteil.

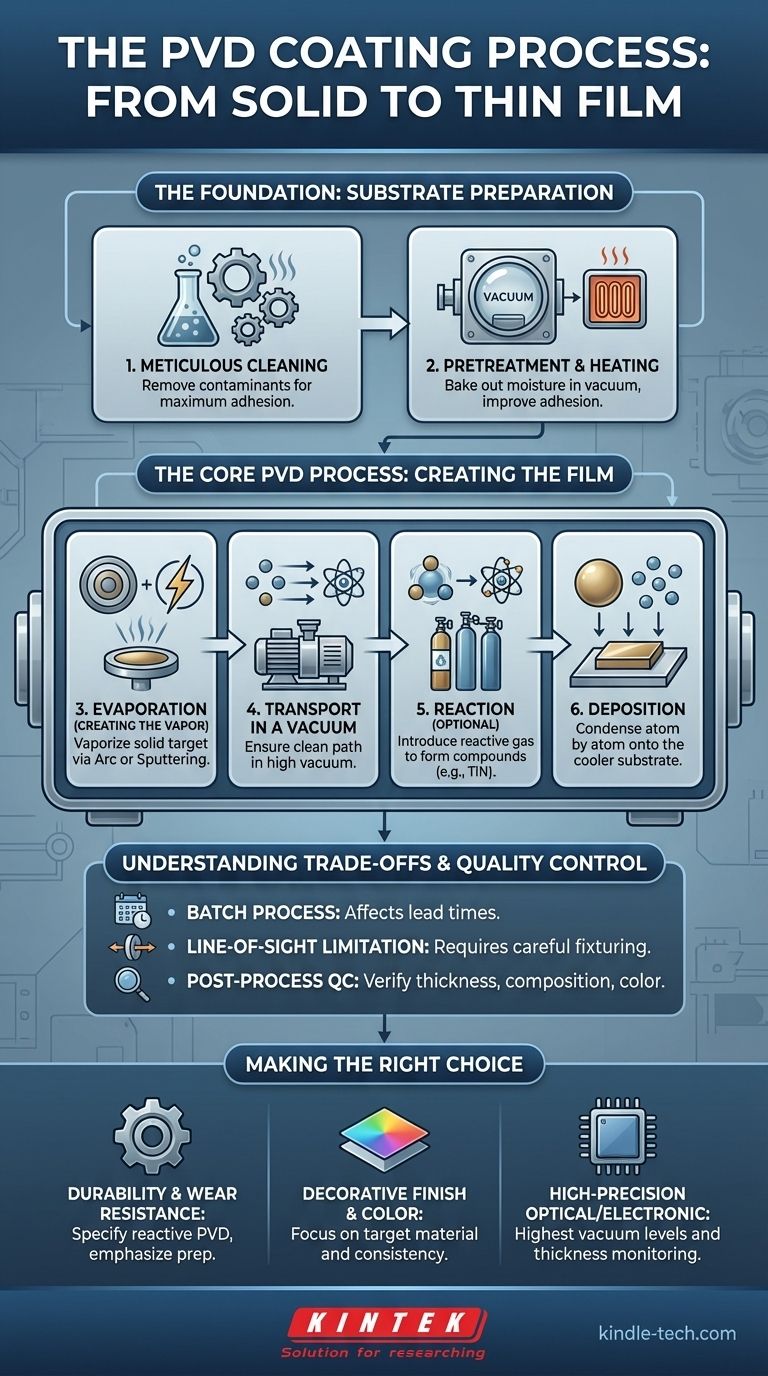

Die Grundlage: Substratvorbereitung

Bevor eine Beschichtung beginnen kann, muss das zu beschichtende Teil – bekannt als Substrat – makellos vorbereitet werden. Diese Phase ist nicht verhandelbar und oft der kritischste Faktor für die endgültige Qualität der Beschichtung.

Schritt 1: Akribische Reinigung

Das Substrat wird einem rigorosen Reinigungsprozess unterzogen, um Verunreinigungen zu entfernen. Dazu gehören Öle, Fette, Staub oder Oxide aus der Herstellung und Handhabung.

Jegliche Rückstände auf der Oberfläche verhindern, dass die Beschichtung richtig haftet, was zu Defekten, schlechter Leistung und möglichem Abblättern führt. Stellen Sie es sich so vor, als würden Sie versuchen, einen Aufkleber auf eine staubige, ölige Oberfläche zu kleben – er wird einfach nicht gut haften.

Schritt 2: Vorbehandlung und Erwärmung

Nach der Reinigung werden die Teile in die Vakuumkammer geladen. Die Atmosphäre der Kammer wird dann evakuiert, um ein Hochvakuum zu erzeugen.

Die Teile werden oft auf eine bestimmte Prozesstemperatur erhitzt. Diese Erwärmung hilft, verbleibende Spuren von Feuchtigkeit oder flüchtigen Verunreinigungen auszubacken und verbessert die spätere Beschichtungshaftung und -struktur.

Der Kern des PVD-Prozesses: Erzeugung des Films

Hier findet die Transformation statt. Innerhalb der Hochvakuumkammer wird eine Abfolge physikalischer Prozesse eingeleitet, um die Beschichtung Schicht für Schicht oder genauer gesagt Atom für Atom aufzubauen.

Schritt 3: Verdampfung (Erzeugung des Dampfes)

Das feste Ausgangsmaterial, bekannt als Target, muss in einen Dampf umgewandelt werden. Dies wird typischerweise durch eine von zwei primären Methoden erreicht:

- Thermische Verdampfung / Lichtbogenverdampfung: Das Targetmaterial wird mittels eines elektrischen Lichtbogens oder einer Widerstandsheizung erhitzt, bis es kocht und verdampft.

- Sputtern: Die Kammer wird mit einer geringen Menge eines Inertgases (wie Argon) gefüllt. Ein starkes Plasma wird erzeugt, und die Gasionen werden auf das Target beschleunigt, wobei sie Atome physisch herausschlagen, ähnlich wie ein Sandstrahler Partikel löst.

Schritt 4: Transport im Vakuum

Die verdampften Atome bewegen sich vom Target zum Substrat. Die Hochvakuumumgebung ist hier entscheidend.

Ohne Vakuum würden die verdampften Atome mit Luftmolekülen kollidieren, Energie verlieren und mit Sauerstoff und Stickstoff auf unvorhersehbare Weise reagieren. Das Vakuum gewährleistet einen sauberen, direkten Weg.

Schritt 5: Reaktion (optional)

Für viele fortschrittliche Beschichtungen (wie Nitride oder Carbide) wird ein reaktives Gas wie Stickstoff oder Methan in einer präzise kontrollierten Rate in die Kammer eingeleitet.

Die verdampften Metallatome reagieren mit diesem Gas im Flug oder auf der Substratoberfläche, um eine neue Verbindung zu bilden. So entstehen Materialien wie Titannitrid (TiN), bekannt für seine goldene Farbe und Härte.

Schritt 6: Abscheidung

Wenn die verdampften Atome (oder neu gebildeten Verbindungsmoleküle) am kühleren Substrat ankommen, kondensieren sie und bilden einen dünnen, dichten und hochhaftenden Film.

Da dies Atom für Atom geschieht, kann die Beschichtung die Oberflächentextur des Substrats mit extremer Genauigkeit nachbilden, von einer Hochglanzpolitur bis zu einer matten Oberfläche. Die Dicke wird in Echtzeit sorgfältig überwacht, um sicherzustellen, dass sie den Spezifikationen entspricht.

Verständnis der Kompromisse und Qualitätskontrolle

Obwohl PVD außergewöhnliche Ergebnisse liefert, ist es ein komplexer industrieller Prozess mit spezifischen Einschränkungen. Das Verständnis dieser ist entscheidend, um es effektiv zu nutzen.

Der Chargenprozess-Charakter

PVD ist ein Chargenprozess, kein kontinuierlicher. Teile müssen geladen, die Kammer versiegelt, das Vakuum erzeugt, der Prozess durchgeführt und dann die Kammer gekühlt und entlüftet werden. Dieser Zyklus kann mehrere Stunden dauern, was die Lieferzeiten und Kosten beeinflusst.

Sichtlinienbegrenzung

Die meisten PVD-Prozesse sind "sichtlinienbasiert", was bedeutet, dass die Beschichtung hauptsächlich auf Oberflächen abgeschieden wird, die einen direkten, ungehinderten Weg von der Verdampfungsquelle haben. Teile müssen sorgfältig fixiert und oft während des Prozesses gedreht werden, um eine gleichmäßige Abdeckung zu gewährleisten. Tiefe Aussparungen oder komplexe interne Geometrien können sehr schwierig zu beschichten sein.

Qualitätskontrolle nach dem Prozess

Nachdem die Teile abgekühlt und aus der Kammer entnommen wurden, unterliegen sie einer strengen Qualitätskontrolle.

Spezialisierte Geräte wie Röntgenfluoreszenz (XRF)-Analysatoren und Spektrophotometer werden verwendet, um die Dicke, Zusammensetzung und Farbe der Beschichtung gemäß den erforderlichen Spezifikationen zu überprüfen. Haftungstests können ebenfalls durchgeführt werden, um sicherzustellen, dass die Beschichtung ordnungsgemäß gebunden ist.

Die richtige Wahl für Ihr Projekt treffen

Nutzen Sie Ihr Verständnis dieser Schritte, um den Prozess an Ihr Ziel anzupassen.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit und Verschleißfestigkeit liegt: Spezifizieren Sie einen reaktiven PVD-Prozess (wie TiN, CrN oder AlTiN) und betonen Sie die entscheidende Bedeutung von Substratmaterial und Oberflächenvorbereitung.

- Wenn Ihr Hauptaugenmerk auf einem dekorativen Finish und Farbe liegt: Die Wahl des Targetmaterials und des reaktiven Gases ist von größter Bedeutung, und die Prozesskonsistenz von Charge zu Charge ist die größte Herausforderung, die Sie mit Ihrem Beschichtungspartner besprechen sollten.

- Wenn Ihr Hauptaugenmerk auf einem hochpräzisen optischen oder elektronischen Film liegt: Betonen Sie die Notwendigkeit höchster Vakuumniveaus und präziser Dickenüberwachung, um die Reinheit und Gleichmäßigkeit des Films zu gewährleisten.

Indem Sie dieses Schritt-für-Schritt-Framework verstehen, können Sie effektiver mit PVD-Spezialisten zusammenarbeiten, um ein Endprodukt zu erzielen, das sowohl schön als auch langlebig ist.

Zusammenfassungstabelle:

| Schritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Substratreinigung | Entfernen von Ölen, Fetten und Oxiden | Maximale Beschichtungshaftung gewährleisten |

| 2. Vorbehandlung & Erwärmung | Teile in einer Vakuumkammer erhitzen | Verunreinigungen ausbacken, Haftung verbessern |

| 3. Verdampfung | Targetmaterial verdampfen (z.B. mittels Sputtern) | Dampf für die Abscheidung erzeugen |

| 4. Transport | Dampf durch eine Hochvakuumumgebung bewegen | Einen sauberen, direkten Weg zum Substrat gewährleisten |

| 5. Reaktion (optional) | Reaktives Gas einleiten (z.B. Stickstoff) | Verbindungsbeschichtungen wie Titannitrid (TiN) bilden |

| 6. Abscheidung | Dampf auf dem Substrat kondensieren | Einen dünnen, dichten und hochhaftenden Film aufbauen |

Bereit, überragende Haltbarkeit und Leistung für Ihre Komponenten zu erzielen? Der PVD-Beschichtungsprozess ist komplex, aber die Ergebnisse sind unübertroffen. KINTEK ist spezialisiert auf Präzisionslaborgeräte und Verbrauchsmaterialien, die für die Oberflächenvorbereitung, den Vakuumkammerbetrieb und die Qualitätskontrolle in PVD-Anwendungen unerlässlich sind. Egal, ob Sie verschleißfeste Werkzeuge, dekorative Oberflächen oder hochpräzise optische Filme entwickeln, unsere Lösungen unterstützen jeden kritischen Schritt. Lassen Sie uns Ihren Beschichtungsprozess gemeinsam perfektionieren – kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen