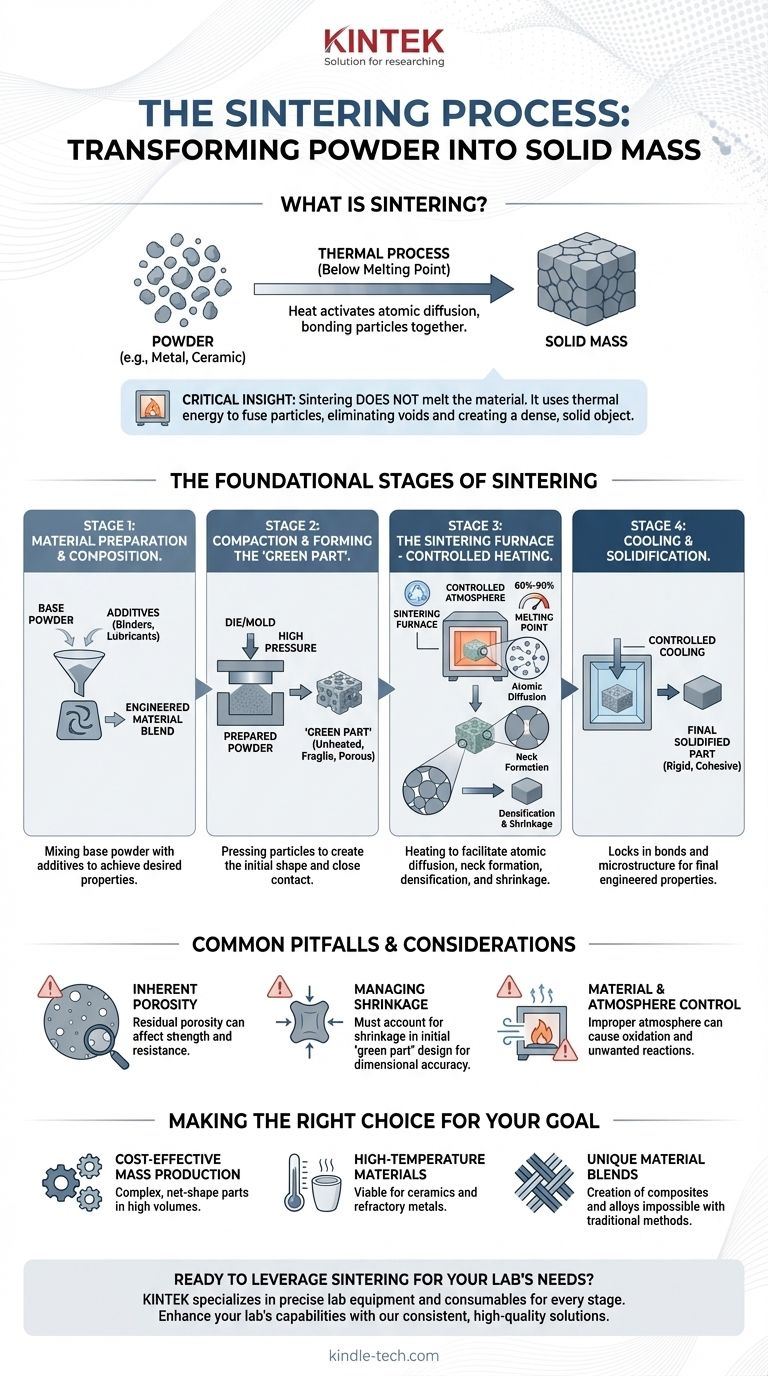

Im Wesentlichen ist Sintern ein thermischer Prozess, der ein Pulver in eine feste Masse umwandelt. Dies geschieht durch Erhitzen des Materials auf eine Temperatur unterhalb seines Schmelzpunktes, wodurch sich die einzelnen Partikel miteinander verbinden. Der grundlegende Prozess lässt sich in drei Kernphasen unterteilen: die Vorbereitung und Formgebung des Pulvers, das Erhitzen in einer kontrollierten Umgebung und schließlich das Abkühlen des verfestigten Teils.

Die entscheidende Erkenntnis ist, dass beim Sintern das Material nicht geschmolzen wird. Stattdessen wird thermische Energie genutzt, um die atomare Diffusion zu aktivieren, wodurch einzelne Partikel verschmelzen, die Hohlräume zwischen ihnen eliminiert und ein dichtes, festes Objekt erzeugt wird.

Die grundlegenden Phasen des Sinterns

Um den Prozess zu verstehen, stellt man ihn sich am besten als eine Reise von einer losen Ansammlung von Partikeln zu einem einzigen, kohäsiven Bauteil vor. Jede Phase spielt eine entscheidende Rolle bei der Bestimmung der endgültigen Eigenschaften des Teils.

Phase 1: Materialvorbereitung und Zusammensetzung

Bevor eine Formgebung erfolgen kann, muss das Rohmaterial vorbereitet werden. Dies beinhaltet die Auswahl des Basispulvers und oft dessen Mischung mit anderen Elementen oder Additiven.

Diese Additive können Bindemittel zur anfänglichen Festigkeit oder Schmiermittel zur Unterstützung bei der Verdichtungsphase umfassen. Die präzise Zusammensetzung wird so entwickelt, dass die gewünschten endgültigen mechanischen und physikalischen Eigenschaften erreicht werden.

Phase 2: Verdichtung und Formgebung des „Grünlings“

Das vorbereitete Pulver wird dann in eine Matrize oder Form geladen und unter hohem Druck verdichtet. Ziel ist es, die Partikel in engen Kontakt zu pressen und so die anfängliche Form des Bauteils zu erzeugen.

Dieses unbeheizte, zerbrechliche und hochporöse Stück wird als „Grünling“ bezeichnet. Obwohl es seine Form behält, besitzt es nur sehr geringe mechanische Festigkeit und ist lediglich ein Vorläufer des Endprodukts.

Phase 3: Der Sinterofen – Kontrolliertes Erhitzen

Dies ist das Herzstück des Prozesses. Der Grünling wird in einen Ofen mit kontrollierter Atmosphäre gelegt und auf eine bestimmte Temperatur erhitzt, typischerweise zwischen 60 % und 90 % des Schmelzpunktes des Materials.

Bei dieser Temperatur beginnen Atome über die Grenzen der sich berührenden Partikel zu wandern. Dieser Prozess, genannt atomare Diffusion, bildet „Hälse“ an den Kontaktpunkten der Partikel, die allmählich wachsen, bis die einzelnen Partikel verschmelzen.

Wenn die Partikel verschmelzen, schrumpfen oder schließen sich die Hohlräume (oder Poren) zwischen ihnen vollständig. Dies führt zu einer Verdichtung, bei der das Teil stärker und fester wird, und zu einer Schrumpfung, bei der sein Gesamtvolumen abnimmt.

Phase 4: Abkühlen und Verfestigung

Nachdem das Bauteil für eine vorbestimmte Zeit bei Sintertemperatur gehalten wurde, wird es kontrolliert abgekühlt.

Diese letzte Phase fixiert die neu gebildeten Bindungen und die Mikrostruktur, wodurch das Teil zu einer starren und kohäsiven Struktur mit seinen endgültigen technischen Eigenschaften verfestigt wird.

Häufige Fallstricke und Überlegungen

Obwohl leistungsstark, weist der Sinterprozess inhärente Eigenschaften auf, die gemanagt werden müssen, um ein erfolgreiches Ergebnis zu gewährleisten. Das Verständnis dieser Kompromisse ist entscheidend für jede technische Anwendung.

Inhärente Porosität

Eine vollständige Verdichtung wird nicht immer erreicht. Eine gewisse Restporosität (winzige Hohlräume) kann im fertigen Teil verbleiben, die als Spannungskonzentrationspunkte wirken und Eigenschaften wie Zugfestigkeit und Ermüdungsbeständigkeit beeinträchtigen kann.

Schrumpfung managen

Da das Teil beim Verdichten schrumpft, muss der anfängliche „Grünling“ etwas größer als die gewünschten Endmaße konstruiert werden. Die genaue Vorhersage und Kontrolle dieser Schrumpfung ist entscheidend für die Einhaltung enger Maßtoleranzen.

Material- und Atmosphärenkontrolle

Der Erfolg des Sinterns hängt stark vom zu verarbeitenden Material und der Atmosphäre im Ofen ab. Eine unsachgemäße Atmosphäre kann zu Oxidation oder anderen unerwünschten chemischen Reaktionen führen, die die Integrität des fertigen Teils beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Sintern ist keine Einheitslösung. Seine Vorteile zeigen sich am deutlichsten, wenn es auf spezifische Herausforderungen in der Fertigung und Materialwissenschaft angewendet wird.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Massenproduktion liegt: Sintern ist hervorragend geeignet, um komplexe, endkonturnahe Metallteile in großen Mengen mit minimalem Materialabfall und reduziertem Bedarf an Nachbearbeitung herzustellen.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturmaterialien liegt: Es ist eine der wenigen praktikablen Methoden zur Formgebung von Keramiken und hochschmelzenden Metallen, deren Schmelzpunkte für das praktische Gießen zu hoch sind.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einzigartiger Materialmischungen liegt: Der Prozess ermöglicht die Herstellung von Metallmatrix-Verbundwerkstoffen und Legierungen, die durch traditionelles Schmelzen und Gießen unmöglich herzustellen wären.

Durch das Verständnis dieser Kernprinzipien können Sie das Sintern effektiv nutzen, um pulverförmige Materialien in robuste, hochleistungsfähige Komponenten umzuwandeln.

Zusammenfassungstabelle:

| Phase | Schlüsselaktion | Ergebnis |

|---|---|---|

| 1. Vorbereitung | Mischen des Basispulvers mit Additiven | Entwickelte Materialmischung |

| 2. Verdichtung | Pressen des Pulvers in einer Matrize unter hohem Druck | Bildung des zerbrechlichen „Grünlings“ |

| 3. Sintern | Erhitzen in kontrollierter Atmosphäre unterhalb des Schmelzpunktes | Partikelverschmelzung, Verdichtung und Schrumpfung |

| 4. Abkühlen | Kontrollierte Verfestigung im Ofen | Fertiges Teil mit fixierten Eigenschaften |

Bereit, das Sintern für die Materialproduktionsbedürfnisse Ihres Labors zu nutzen?

KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien, die für jede Phase des Sinterprozesses erforderlich sind. Ob Sie neue Materialmischungen entwickeln, komplexe Keramikkomponenten herstellen oder zuverlässige Ofenatmosphären benötigen, unsere Expertise gewährleistet, dass Sie konsistente, qualitativ hochwertige Ergebnisse erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Sinterprojekte unterstützen und die Fähigkeiten Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

Andere fragen auch

- Wie hoch ist der Impact Factor von Powder Metallurgy Progress? Eine Analyse und Kontextualisierung für 2022

- Welche kritischen Prozessbedingungen bietet eine Vakuum-Heißpress-Sinteranlage für hochdichtes VC/Cu?

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpressens? Erreichen von 98,9 % Dichte in Al2O3-TiC-Laminatkeramiken

- Wie trägt ein Vakuumumgebungssystem zum Heißpresssintern von B4C-CeB6 bei? Maximale Keramikdichte freischalten

- Was sind die Hauptvorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Maximierung der Dichte in B4C-CeB6-Keramiken