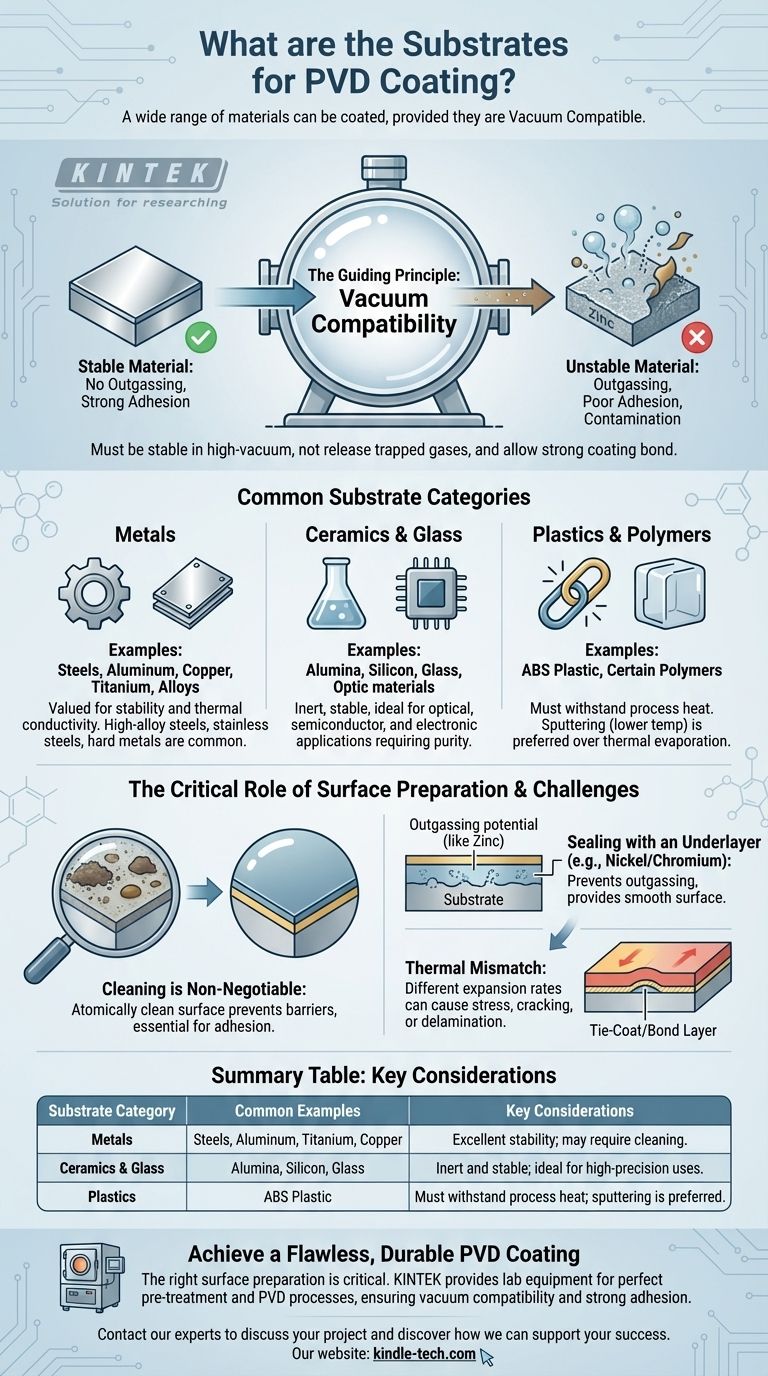

Kurz gesagt, eine extrem breite Palette von Materialien kann als Substrate für die Physikalische Gasphasenabscheidung (PVD) dienen. Dazu gehören nahezu alle Metalle wie Stähle, Aluminium, Kupfer und Titan, sowie Keramiken, Glas und sogar bestimmte Polymere wie ABS-Kunststoff. Das entscheidende Merkmal ist nicht die Materialklasse selbst, sondern ihre Fähigkeit, in einer Hochvakuumumgebung stabil zu bleiben und eine starke Haftung des Beschichtungsmaterials zu ermöglichen.

Die Eignung eines Substrats für die PVD-Beschichtung wird weniger durch seinen spezifischen Materialtyp als vielmehr durch seine Vakuumkompatibilität bestimmt. Jedes Material, das unter Vakuum stabil bleiben und keine Gase oder Verunreinigungen freisetzen kann, kann beschichtet werden, wobei oft spezifische Vorbehandlungen erforderlich sind, um ein makelloses, haftendes Finish zu gewährleisten.

Das Leitprinzip: Vakuumkompatibilität

Was "vakuumkompatibel" bedeutet

PVD-Prozesse finden in einer Hochvakuumkammer statt. Diese makellose Umgebung ist notwendig, damit die Beschichtungsatome von der Quelle zum Substrat gelangen können, ohne mit Luftmolekülen zu kollidieren.

Ein geeignetes Substrat darf daher nicht "ausgasen" – das heißt, es darf keine eingeschlossenen Gase, Wasserdampf oder flüchtige Elemente freisetzen, wenn es dem Vakuum ausgesetzt wird. Ausgasungen kontaminieren die Kammer, stören den Beschichtungsprozess und führen zu schlechter Haftung und Filmqualität.

Warum einige Materialien schwierig sind

Materialien mit Elementen, die einen hohen Dampfdruck aufweisen, sind problematisch. Zum Beispiel ist verzinkter Stahl ungeeignet, da die Zinkbeschichtung im Vakuum verdampfen würde.

Ähnlich können bestimmte Legierungen wie Messing (das Zink enthält) ausgasen und den Prozess beeinträchtigen. Aus diesem Grund benötigen solche Materialien oft eine Versiegelungsschicht, bevor sie beschichtet werden können.

Gängige Substrat-Kategorien

Metalle

Metalle sind die häufigsten Substrate für PVD, geschätzt für ihre Stabilität und Wärmeleitfähigkeit.

Nahezu alle Metallfamilien sind geeignet, einschließlich hochlegierter Stähle, Edelstähle, Hartmetalle, Aluminium, Kupfer, Titan und deren Legierungen.

Keramiken und Glas

Aufgrund ihrer Inertheit und Stabilität unter Vakuum sind Keramiken und Glas ausgezeichnete Substrate.

Sie werden häufig für funktionelle Beschichtungen in optischen, Halbleiter- und elektronischen Anwendungen eingesetzt, bei denen Präzision und Reinheit von größter Bedeutung sind.

Kunststoffe und Polymere

Bestimmte Kunststoffe, insbesondere ABS (Acrylnitril-Butadien-Styrol), können PVD-beschichtet werden.

Die Hauptbeschränkung ist die Temperatur. Das Substrat muss der während des PVD-Prozesses entstehenden Wärme standhalten können. Prozesse wie das Sputtern werden bei niedrigeren Temperaturen als die thermische Verdampfung durchgeführt, wodurch sie für wärmeempfindliche Materialien besser geeignet sind.

Die entscheidende Rolle der Oberflächenvorbereitung

Reinigung ist unverzichtbar

Die Substratoberfläche muss atomar sauber sein. Jede Spur von Ölen, Oxiden, Staub oder anderen Verunreinigungen wirkt als Barriere, verhindert die direkte Haftung der Beschichtung am Substrat und führt zum Versagen der Beschichtung.

Versiegelung mit einer Unterschicht

Für Materialien, die zum Ausgasen neigen (wie Zink oder Messing), oder für dekorative Anwendungen, die ein brillantes Finish erfordern, ist eine Vorbehandlung unerlässlich.

Substrate werden oft zuerst mit Schichten aus Nickel und Chrom galvanisiert. Diese Beschichtung dient zwei Zwecken: Sie versiegelt das Substrat, um Ausgasungen zu verhindern, und bietet eine glatte, stabile und sehr aufnahmefähige Oberfläche, an die die PVD-Beschichtung binden kann.

Die Kompromisse verstehen

Die Haftfestigkeit variiert

Die Haftfestigkeit einer PVD-Beschichtung hängt stark vom Substratmaterial ab. Die Wechselwirkung zwischen einer Beschichtung und einem Stahlsubstrat unterscheidet sich grundlegend von ihrer Wechselwirkung mit einem Kunststoffsubstrat.

Um dies zu steuern, verwenden Ingenieure oft dünne "Haftschichten" oder "Verbindungsschichten", um die Grenzfläche zwischen dem Substrat und der endgültigen Funktionsbeschichtung zu verbessern.

Thermische Fehlanpassung kann Spannungen verursachen

Das Substrat und das Beschichtungsmaterial dehnen sich bei Erwärmung unterschiedlich aus und ziehen sich unterschiedlich zusammen. Dieser Unterschied, bekannt als Wärmeausdehnungskoeffizient (WAK), kann immense Spannungen in der Beschichtung erzeugen.

Ist die Fehlanpassung zu groß, kann dies zu Rissen oder Ablösungen der Beschichtung führen, insbesondere bei Anwendungen mit erheblichen Temperaturschwankungen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Substrats und der Vorbereitungsmethode ist grundlegend für ein erfolgreiches Beschichtungsergebnis.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit und Leistung liegt (z. B. Schneidwerkzeuge): Stabile Metallsubstrate wie hochlegierte Stähle oder Hartmetalle sind ideal, da sie über eine rigorose Reinigung hinaus nur minimale Vorbehandlung erfordern.

- Wenn Ihr Hauptaugenmerk auf einem dekorativen Finish liegt (z. B. Armaturen, Schmuck): Substrate wie ABS-Kunststoff, Zink oder Messing sind üblich, erfordern aber fast immer eine galvanische Unterschicht, um ein makelloses Finish und eine starke Haftung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf optischen oder elektronischen Anwendungen liegt: Glas- und Keramiksubstrate sind aufgrund ihrer inhärenten Stabilität, Glätte und inerten chemischen Eigenschaften der Industriestandard.

Letztendlich hängt ein erfolgreiches PVD-Ergebnis davon ab, dass das Substrat und seine Vorbereitung mit der gleichen Bedeutung behandelt werden wie die Beschichtung selbst.

Zusammenfassungstabelle:

| Substrat-Kategorie | Häufige Beispiele | Wichtige Überlegungen |

|---|---|---|

| Metalle | Stähle, Aluminium, Titan, Kupfer | Ausgezeichnete Stabilität; erfordert möglicherweise Reinigung. |

| Keramiken & Glas | Aluminiumoxid, Silizium, Glas | Inert und stabil; ideal für hochpräzise Anwendungen. |

| Kunststoffe | ABS-Kunststoff | Muss der Prozesswärme standhalten; Sputtern wird bevorzugt. |

Bereit für eine makellose, langlebige PVD-Beschichtung auf Ihrem spezifischen Substrat?

Die richtige Oberflächenvorbereitung ist entscheidend für die Beschichtungshaftung und -leistung. Bei KINTEK sind wir darauf spezialisiert, die Laborausrüstung und Verbrauchsmaterialien für eine perfekte Vorbehandlung und PVD-Prozesse bereitzustellen. Ob Sie mit Metallen, Keramiken oder Kunststoffen arbeiten, unsere Lösungen helfen Ihnen, die Vakuumkompatibilität und starke Haftung für die Anwendungen Ihres Labors zu gewährleisten.

Kontaktieren Sie noch heute unsere Experten, um Ihr Projekt zu besprechen und zu erfahren, wie wir Ihren Erfolg unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Vakuum-Kältesynthese-Direkt-Kältesynthese-Kühler

- Hochreine Titanfolie und -blech für industrielle Anwendungen

- Vakuum-Kältesynthese-Kühler Indirekter Kältesynthese-Kühler

Andere fragen auch

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen