Im Kern ist Sintern kein einzelner Prozess, sondern eine Familie von Techniken, die verwendet werden, um feste Objekte aus Pulvern unter Anwendung von Wärme und manchmal Druck herzustellen. Zu den primären Methoden gehören das konventionelle Sintern in einem Ofen, fortschrittliche elektrische Methoden wie das Funkenerosionssintern (SPS) und energieeffiziente Ansätze wie das Mikrowellensintern, die jeweils basierend auf dem Material und dem gewünschten Ergebnis ausgewählt werden.

Die Wahl der spezifischen Sintertechnik ist eine strategische Entscheidung, die von den Materialeigenschaften, der erforderlichen Enddichte und Festigkeit des Teils sowie von Einschränkungen wie Kosten und Produktionsgeschwindigkeit bestimmt wird. Es gibt keine einzelne "beste" Methode; es gibt nur die richtige Methode für die jeweilige Anwendung.

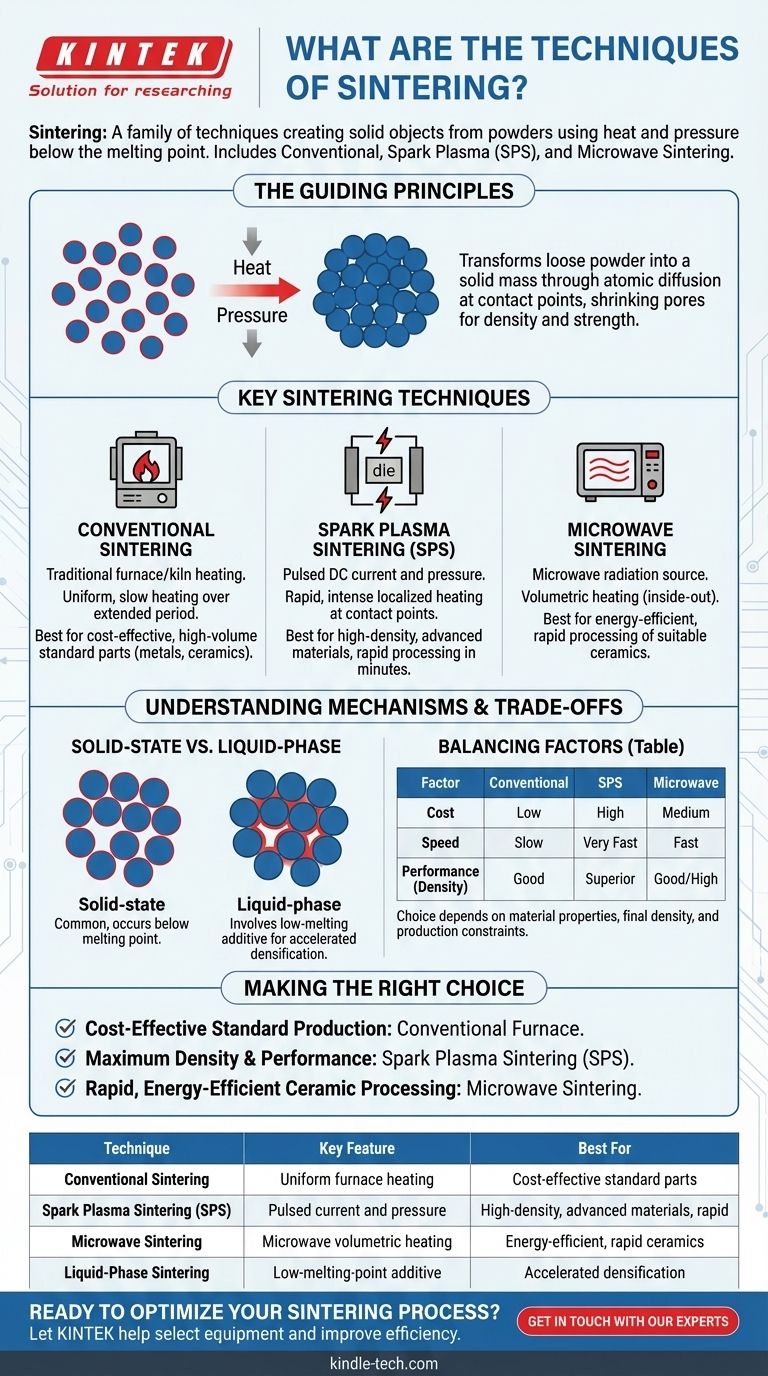

Die Leitprinzipien des Sinterns

Bevor man Techniken vergleicht, ist es wichtig, das grundlegende Ziel zu verstehen. Sintern verwandelt eine Ansammlung loser Partikel – sei es Metall, Keramik oder ein Verbundwerkstoff – in eine kohärente, feste Masse.

Was passiert beim Sintern?

Der Prozess funktioniert, indem das Material auf eine hohe Temperatur erhitzt wird, aber entscheidend ist, dass diese unterhalb seines Schmelzpunkts liegt. Bei dieser Temperatur diffundieren Atome an den Kontaktpunkten zwischen den Partikeln, wodurch die Partikel miteinander verschmelzen.

Diese Atombewegung reduziert die Oberfläche der einzelnen Partikel und verkleinert die Poren zwischen ihnen, was zu einem dichteren, stärkeren Endbauteil führt.

Erklärung der wichtigsten Sintertechniken

Die verschiedenen Techniken unterscheiden sich hauptsächlich darin, wie sie Wärme zuführen und ob sie externen Druck anwenden, um den Prozess zu unterstützen.

Konventionelles Sintern

Dies ist die traditionellste und am weitesten verbreitete Methode. Das verdichtete Pulverteil, oft als "Grünling" bezeichnet, wird in einen Ofen oder Brennofen gelegt.

Die Wärme wird langsam und gleichmäßig zugeführt, wodurch das Teil über einen längeren Zeitraum sintern kann. Diese Methode ist für eine Vielzahl von Materialien, von Porzellan bis zu grundlegenden Metallteilen, hochwirksam.

Funkenerosionssintern (SPS)

SPS ist eine moderne, fortschrittliche Technik, die Wärme und Druck kombiniert. Ein gepulster Gleichstrom wird direkt durch das Pulver und die es enthaltende Graphitform geleitet.

Dies erzeugt eine schnelle, intensive Wärme, die an den Partikelkontaktpunkten lokalisiert ist, während gleichzeitig mechanischer Druck ausgeübt wird. Diese Kombination beschleunigt den Verdichtungsprozess dramatisch und dauert oft nur Minuten statt Stunden.

Mikrowellensintern

Diese Methode verwendet Mikrowellenstrahlung als Wärmequelle. Im Gegensatz zu einem konventionellen Ofen, der von außen nach innen heizt, können Mikrowellen das Material volumetrisch (von innen nach außen) erhitzen.

Dies kann zu einer gleichmäßigeren Erwärmung, schnelleren Verarbeitungszeiten und potenziellen Energieeinsparungen führen, insbesondere bei bestimmten Arten von Keramikmaterialien.

Festphasen- vs. Flüssigphasensintern

Diese Begriffe beschreiben den Mechanismus, nicht die Ausrüstung. Festphasensintern, die häufigste Form, findet vollständig ohne jegliches Schmelzen statt.

Beim Flüssigphasensintern wird dem Pulvergemisch ein sekundäres Material mit einem niedrigeren Schmelzpunkt zugesetzt. Beim Erhitzen schmilzt dieses sekundäre Material und bildet eine Flüssigkeit, die die primären Partikel durch Kapillarwirkung zusammenzieht und die Verdichtung beschleunigt.

Die Kompromisse verstehen

Die Wahl einer Sintertechnik beinhaltet das Abwägen von Geschwindigkeit, Kosten, Leistung und Materialverträglichkeit. Keine einzelne Methode ist in allen Aspekten überlegen.

Kosten vs. Leistung

Konventionelles Sintern ist aufgrund einfacherer Geräte im Allgemeinen die kostengünstigste Lösung für die Großserienproduktion. Es ist jedoch langsam und erreicht möglicherweise nicht die höchstmöglichen Dichten.

Das Funkenerosionssintern (SPS) bietet eine überlegene Leistung und erreicht in einem Bruchteil der Zeit nahezu volle Dichte. Diese Leistung geht zu Lasten hochspezialisierter, teurer Geräte und ist typischerweise für fortschrittliche Materialien und Forschung reserviert.

Geschwindigkeit vs. Komplexität

Mikrowellen- und SPS-Techniken bieten erhebliche Geschwindigkeitsvorteile gegenüber konventionellen Methoden. Diese Geschwindigkeit erfordert jedoch eine komplexere Prozesskontrolle, um die schnelle Erwärmung zu steuern und thermische Spannungen oder Ungleichmäßigkeiten innerhalb des Teils zu vermeiden.

Materialverträglichkeit

Bestimmte Materialien reagieren besser auf spezifische Techniken. Zum Beispiel erfordern einige fortschrittliche nicht-oxidische Keramiken die präzise kontrollierte Atmosphäre und Temperatur, die in speziellen Öfen möglich ist, während die schnelle Erwärmung von SPS ideal für die Verarbeitung neuartiger Legierungen und Biomaterialien ist, die während langer konventioneller Zyklen degradieren könnten.

Die richtige Wahl für Ihr Ziel treffen

Ihre endgültige Entscheidung sollte sich nach der Endanwendung des von Ihnen erstellten Teils richten.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Produktion von Standardmetall- oder Keramikteilen liegt: Konventionelles Ofensintern ist die etablierte und zuverlässige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichte und überlegener mechanischer Eigenschaften in fortschrittlichen Materialien liegt: Funkenerosionssintern (SPS) ist die führende Technologie für Hochleistungsanwendungen.

- Wenn Ihr Hauptaugenmerk auf der schnellen, energieeffizienten Verarbeitung geeigneter Keramikmaterialien liegt: Mikrowellensintern stellt eine überzeugende moderne Alternative zu konventionellen Methoden dar.

Letztendlich geht es beim effektiven Sintern darum, die Verarbeitungstechnik präzise auf die einzigartigen Eigenschaften des Materials und die Leistungsanforderungen des Endbauteils abzustimmen.

Zusammenfassungstabelle:

| Technik | Hauptmerkmal | Am besten geeignet für |

|---|---|---|

| Konventionelles Sintern | Verwendet einen Ofen für gleichmäßige Erwärmung | Kostengünstige Produktion von Standardteilen |

| Funkenerosionssintern (SPS) | Wendet gepulsten Strom und Druck an | Hohe Dichte, fortschrittliche Materialien, schnelle Verarbeitung |

| Mikrowellensintern | Verwendet Mikrowellenstrahlung zur volumetrischen Erwärmung | Energieeffiziente, schnelle Verarbeitung von Keramiken |

| Flüssigphasensintern | Verwendet einen niedrigschmelzenden Zusatzstoff | Beschleunigte Verdichtung bestimmter Materialien |

Bereit, Ihren Sinterprozess zu optimieren?

Die Wahl der richtigen Sintertechnik ist entscheidend für die Erzielung der gewünschten Dichte, Festigkeit und Leistung Ihrer Komponenten. Die Experten von KINTEK helfen Ihnen gerne weiter.

Wir sind spezialisiert auf die Bereitstellung der idealen Laborausrüstung und Verbrauchsmaterialien für Ihre spezifischen Sinteranforderungen, egal ob Sie mit konventionellen Öfen oder fortschrittlichen Systemen wie SPS arbeiten.

Wir helfen Ihnen dabei:

- Die richtige Ausrüstung auszuwählen für Ihre Material- und Anwendungsziele.

- Ihre Prozesseffizienz zu verbessern und die Endproduktqualität zu steigern.

- Zugang zu fachkundigem technischen Support zu erhalten, um das Beste aus Ihren Sintervorgängen herauszuholen.

Kontaktieren Sie uns noch heute für eine Beratung und entdecken Sie, wie KINTEKs Lösungen Ihre Materialforschung und Produktion voranbringen können.

Nehmen Sie Kontakt mit unseren Experten auf

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Welche Methoden der Löterwärmung gibt es? Wählen Sie die richtige Methode für Ihre Produktionsanforderungen

- Warum ist die Hochvakuumwärmebehandlung für Cr-Ni-Stahl entscheidend? Optimierung von Festigkeit und Oberflächenintegrität

- Wie erleichtert ein Hochvakuum-Sintern bei hohen Temperaturen die Nachbehandlung von Zirkonoxid-Beschichtungen?

- Warum ist die Umgebungssteuerung in einem Vakuumofen für das Diffusionsschweißen wichtig? Master-Titanlegierungslaminate

- Warum sollte man Hartlöten anstelle von Löten wählen? Wegen überlegener Verbindungsfestigkeit und Hochtemperaturbeständigkeit