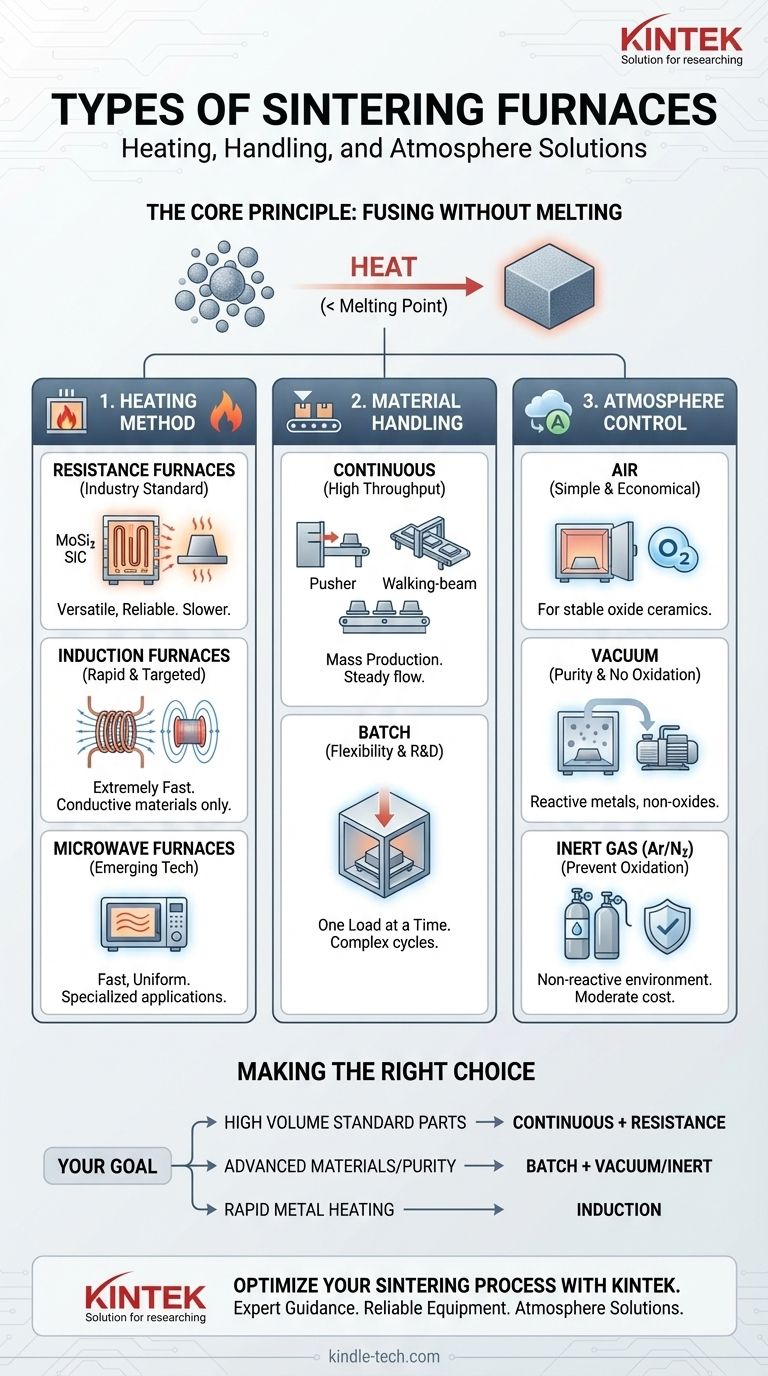

Sinteröfen werden hauptsächlich nach ihrer Heizmethode, ihrem Materialhandhabungssystem und ihren Atmosphärenfähigkeiten kategorisiert. Die wichtigsten Heizmethoden sind Widerstand und Induktion, während die Materialhandhabung typischerweise entweder kontinuierlich (wie Schub- oder Hubbalkenöfen) oder chargenweise erfolgt. Diese Konstruktionen können in verschiedenen Atmosphären, einschließlich Luft, Vakuum oder Inertgas, betrieben werden, um spezifische Materialeigenschaften zu erzielen.

Die Frage ist nicht, welcher Sinterofentyp der "beste" ist, sondern welche Kombination aus Heizung, Materialhandhabung und Atmosphärenkontrolle für Ihr spezifisches Material, Produktionsvolumen und die gewünschten Endprodukteigenschaften die richtige ist. Das Verständnis dieser Kernprinzipien ist der Schlüssel zur richtigen Investition.

Das Kernprinzip: Wie Sintern funktioniert

Pulver ohne Schmelzen verschmelzen

Sintern ist ein thermischer Prozess, der auf einen Pulverpressling angewendet wird. Ziel ist es, das Material auf eine hohe Temperatur zu erhitzen, aber unterhalb seines Schmelzpunktes.

Dieser Prozess bewirkt, dass sich die einzelnen Pulverpartikel miteinander verbinden, wodurch die Dichte, die mechanische Festigkeit und in einigen Fällen die Transluzenz des Materials erhöht und es in ein festes, kohärentes Objekt umgewandelt wird.

Klassifizierung nach Heizmethode

Die Heizmethode des Ofens ist sein grundlegendstes Merkmal und definiert seine Geschwindigkeit, Effizienz und Eignung für verschiedene Materialien.

Widerstandsöfen: Der Industriestandard

Widerstandsöfen erzeugen Wärme, indem sie Strom durch Heizelemente mit hohem Widerstand leiten. Diese Wärme strahlt dann auf die zu sinternden Teile ab.

Dies sind die gebräuchlichsten Ofentypen aufgrund ihrer Vielseitigkeit und Zuverlässigkeit. Die Heizelemente werden typischerweise aus robusten Materialien wie Molybdändisilicid (MoSi2) oder Siliziumkarbid (SiC) hergestellt.

Induktionsöfen: Schnelle und gezielte Erwärmung

Induktionsöfen verwenden starke elektromagnetische Felder, um einen elektrischen Strom direkt im Material selbst zu induzieren. Dieser interne Strom erzeugt schnell und effizient Wärme.

Diese Methode ist extrem schnell, aber im Allgemeinen auf elektrisch leitfähige Materialien wie Metalle und bestimmte Keramikarten beschränkt.

Mikrowellenöfen: Eine aufstrebende Technologie

Das Mikrowellensintern ist ein neuerer Ansatz, der Mikrowellenenergie zur Erwärmung des Materials nutzt. Es kann für bestimmte Materialien eine sehr schnelle und gleichmäßigere Erwärmung im Vergleich zu herkömmlichen Methoden bieten.

Obwohl vielversprechend, ist es nicht so weit verbreitet wie die Widerstands- oder Induktionserwärmung und wird oft in spezialisierteren Anwendungen eingesetzt.

Klassifizierung nach Materialhandhabung

Wie sich Teile durch den Ofen bewegen, definiert seinen Durchsatz und seine Eignung für verschiedene Produktionsmaßstäbe.

Kontinuierliche Öfen für hohen Durchsatz

Kontinuierliche Öfen sind für die Massenproduktion konzipiert, bei der ein stetiger Materialfluss erforderlich ist.

- Schuböfen: Teile werden auf Keramik-"Boote" oder -Schalen geladen, die nacheinander geschoben werden, um einen kontinuierlichen Zug zu bilden, der sich durch den Ofen bewegt.

- Hubbalkenöfen: Dieser Mechanismus hebt die Boote an, bewegt sie eine bestimmte Strecke vorwärts und senkt sie wieder auf stationäre Balken ab. Diese "Geh"-Bewegung reduziert Reibung und Verschleiß sowohl an den Teilen als auch am Ofenherd.

Chargenöfen für Flexibilität

Chargenöfen verarbeiten jeweils eine Ladung oder "Charge" von Teilen. Die gesamte Kammer wird gemäß einem spezifischen programmierten Zyklus erhitzt und gekühlt.

Diese sind ideal für Forschung und Entwicklung, kleine Produktionsläufe oder für Teile, die komplexe, mehrstufige thermische Zyklen erfordern, die in einem kontinuierlichen System unpraktisch wären.

Die entscheidende Rolle der Atmosphärenkontrolle

Die Atmosphäre im Ofen ist entscheidend, da sie chemische Reaktionen bei hohen Temperaturen verhindert oder fördert.

Sintern in Luft

Dies ist die einfachste und wirtschaftlichste Option, geeignet für Materialien wie einige Oxidkeramiken (z.B. Zirkonoxid in Dentalanwendungen), die stabil sind und nicht mit Sauerstoff reagieren.

Vakuumöfen für Reinheit

Der Betrieb unter Vakuum entfernt atmosphärische Gase und verhindert Oxidation und Kontamination. Dies ist unerlässlich für das Sintern reaktiver Metalle, nicht-oxidischer Keramiken und Materialien, bei denen höchste Reinheit erforderlich ist.

Vakuumöfen können mit einer horizontalen Ausrichtung für einfacheres Beladen oder einer vertikalen Ausrichtung konfiguriert werden, was für spezifische Teilegeometrien und zur Minimierung von Verformungen vorteilhaft sein kann.

Inertgasatmosphären

Die Verwendung eines Inertgases wie Argon (Ar) oder Stickstoff (N2) bietet eine nicht-reaktive Umgebung ohne die Kosten und die Komplexität eines Hochvakuumsystems. Dies ist eine gängige Methode zur Verhinderung von Oxidation bei empfindlichen Materialien.

Die Kompromisse verstehen

Jedes Ofendesign beinhaltet Kompromisse zwischen Leistung, Kosten und Komplexität.

Widerstand vs. Induktion

Der primäre Kompromiss ist Vielseitigkeit versus Geschwindigkeit. Widerstandsöfen können fast jedes Material erhitzen, sind aber langsamer. Induktionsöfen sind unglaublich schnell und effizient, funktionieren aber nur mit leitfähigen Materialien.

Kontinuierlich vs. Charge

Dies ist eine Wahl zwischen Durchsatz und Flexibilität. Kontinuierliche Öfen sind für die Massenproduktion und standardisierte Fertigung ausgelegt. Chargenöfen bieten die Flexibilität, verschiedene Teile mit einzigartigen Zyklen zu bearbeiten, haben aber einen geringeren Gesamtdurchsatz.

Atmosphärenkosten

Die Kontrolle der Atmosphäre verursacht erhebliche Kosten und Komplexität. Das Sintern an Luft ist am günstigsten. Inertgas ist eine mittelschwere Lösung zur Oxidationsvermeidung, während Hochvakuumsysteme die höchste Reinheit bieten, aber am teuersten in Anschaffung und Betrieb sind.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Ofens erfordert die Abstimmung seiner Technologie auf Ihr primäres Betriebsziel.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion von Standardteilen liegt: Ein kontinuierlicher Ofen (Schub- oder Hubbalkenofen) mit einem Widerstandsheizsystem ist wahrscheinlich Ihre zuverlässigste und kostengünstigste Lösung.

- Wenn Ihr Hauptaugenmerk auf dem Sintern von fortschrittlichen Keramiken oder reaktiven Metallen liegt: Ein Chargenofen mit Vakuum- oder Inertgasfähigkeiten ist unerlässlich, um die Materialreinheit zu kontrollieren und unerwünschte chemische Reaktionen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der schnellen Erwärmung von leitfähigen Metallteilen liegt: Ein Induktionsofen bietet unübertroffene Geschwindigkeit und Energieeffizienz und ist somit ideal für spezialisiertes Metallsintern.

- Wenn Ihr Hauptaugenmerk auf Kleinserienproduktion oder F&E liegt: Ein kleinerer, flexibler Chargenofen (oft widerstandsbeheizt) bietet die Vielseitigkeit, die für verschiedene Materialien und Prozesszyklen erforderlich ist.

Letztendlich ist der ideale Sinterofen derjenige, dessen Fähigkeiten direkt den spezifischen Anforderungen Ihres Materials und Ihres Prozesses dienen.

Zusammenfassungstabelle:

| Klassifizierung | Schlüsseltypen | Ideal für |

|---|---|---|

| Heizmethode | Widerstand, Induktion, Mikrowelle | Vielseitigkeit vs. Geschwindigkeit für leitfähige Materialien |

| Materialhandhabung | Charge, Kontinuierlich (Schub, Hubbalken) | F&E/Flexibilität vs. Hochvolumenproduktion |

| Atmosphäre | Luft, Vakuum, Inertgas (Argon/Stickstoff) | Materialreinheit, Oxidationsvermeidung, Kostenkontrolle |

Immer noch unsicher, welcher Sinterofen für Ihr Labor der richtige ist?

Die Wahl der richtigen Kombination aus Heizung, Handhabung und Atmosphäre ist entscheidend für die Materialeigenschaften und Ihre Produktionsziele. KINTEK, Ihr vertrauenswürdiger Partner für Laborgeräte, ist darauf spezialisiert, Labore wie Ihres bei der Auswahl des idealen Sinterofens zu unterstützen.

Wir bieten:

- Expertenberatung: Abstimmung der Ofentechnologie auf Ihre spezifischen Materialien (Keramiken, Metalle) und Ihr Produktionsvolumen.

- Zuverlässige Ausrüstung: Von Hochdurchsatz-Kontinuieröfen bis zu flexiblen F&E-Chargensystemen.

- Atmosphärenlösungen: Vakuum- und Inertgassysteme zur Gewährleistung der Materialreinheit und zur Vermeidung von Oxidation.

Lassen Sie uns Ihren Sinterprozess optimieren. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung und entdecken Sie, wie KINTEK die Fähigkeiten Ihres Labors verbessern kann.

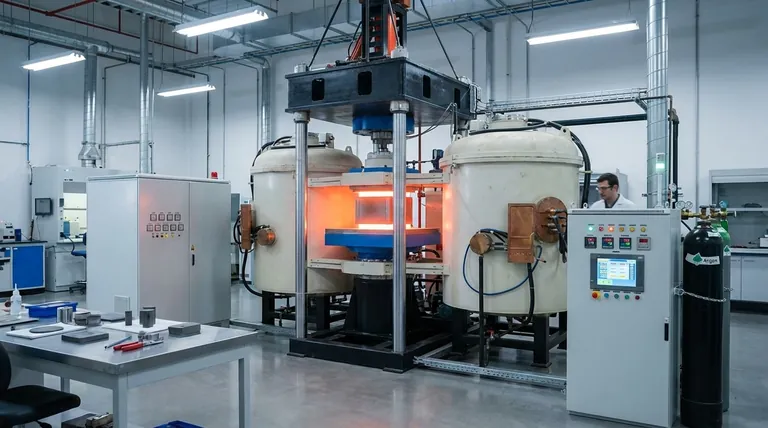

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuum Dental Porzellan Sinterofen

Andere fragen auch

- Warum wird eine Vakuum-Heißpresse für die plasmagespritzte Ti-Al-V-Legierung benötigt? Vollständige Verdichtung und Stabilität erreichen

- Wie optimiert die Entgasungsphase in einer Vakuum-Heißpresse (VHP) die Leistung von Diamant/Aluminium-Verbundwerkstoffen?

- Warum muss beim Sintern von Cu-CNT ein Hochvakuum aufrechterhalten werden? Optimale Bindung und Materialintegrität sicherstellen

- Was sind die Vorteile der Verwendung einer Vakuum-Heißpresse für CuCr50? Erzielen Sie überlegene Dichte und Reinheit bei der Legierungsproduktion

- Was sind die Vorteile eines Vakuum-Heißpress-Ofens gegenüber HIP? Optimierung der Faser-Folie-Verbundproduktion