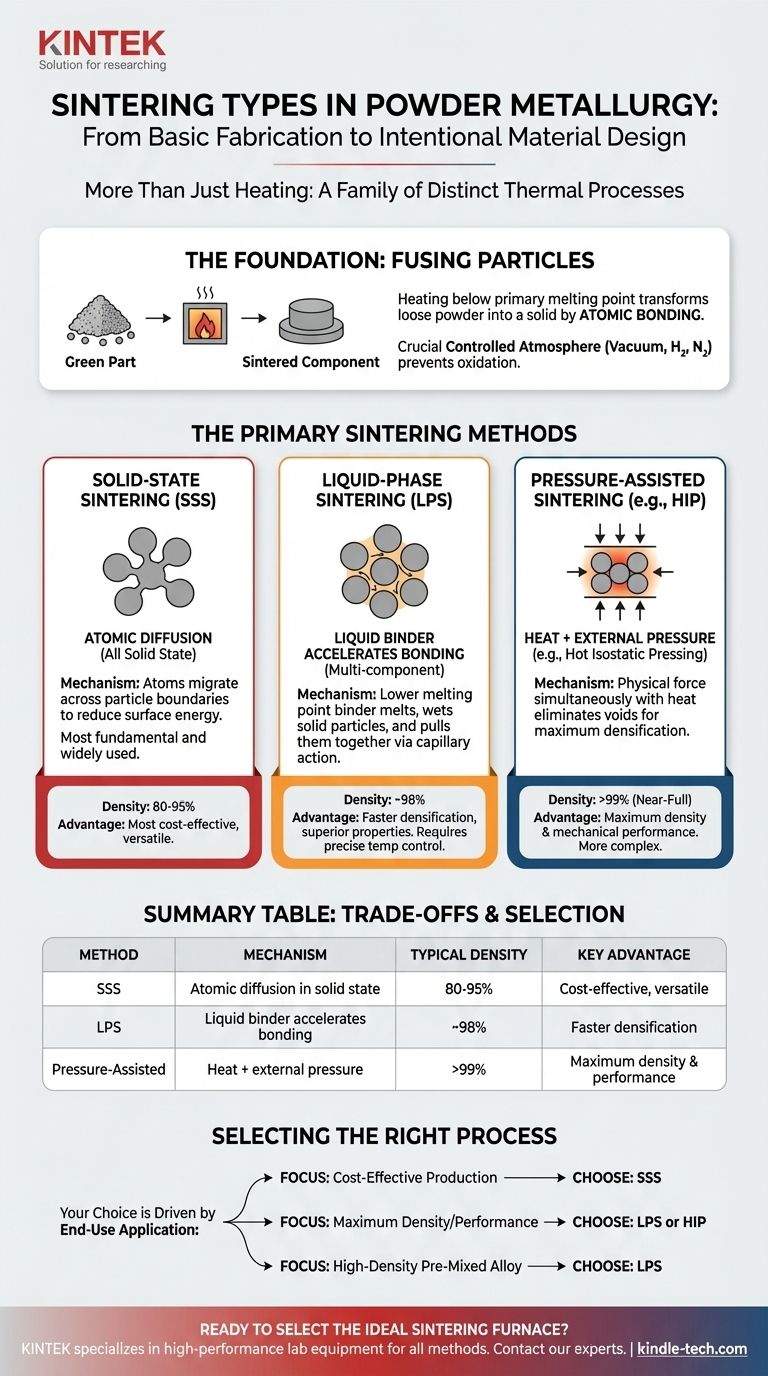

Obwohl oft als einziger Schritt bezeichnet, ist das Sintern in der Pulvermetallurgie tatsächlich eine Familie verschiedener thermischer Prozesse. Die primären Typen sind Festphasensintern (SSS), bei dem Partikel ohne Schmelzen miteinander verbunden werden, Flüssigphasensintern (LPS), bei dem ein Teil des Materials schmilzt, um als Bindemittel zu wirken, und Druckunterstütztes Sintern, das externe Kraft während des Erhitzens nutzt, um eine überlegene Verdichtung zu erreichen.

Die Kernaussage ist, dass die Wahl der Sintermethode nicht willkürlich ist. Es ist eine kritische technische Entscheidung, die die endgültige Dichte, die mechanischen Eigenschaften und die Kosten eines pulvermetallurgischen Teils direkt steuert. Das Verständnis der Unterschiede zwischen diesen Methoden ist unerlässlich, um von der grundlegenden Herstellung zu einem gezielten Materialdesign überzugehen.

Die Grundlage: Was Sintern erreicht

Sintern ist der entscheidende Wärmebehandlungsschritt, der ein locker verdichtetes „Grünteil“ aus Metallpulver in ein festes, funktionsfähiges Bauteil umwandelt. Dies wird durch Erhitzen des Teils in einem Ofen mit kontrollierter Atmosphäre erreicht.

Das Ziel: Partikel verschmelzen

Der Prozess erhitzt das Material auf eine Temperatur unterhalb seines primären Schmelzpunktes. Bei dieser erhöhten Temperatur diffundieren Atome an den Kontaktpunkten zwischen den Pulverpartikeln über die Grenzen hinweg und verschweißen die Partikel effektiv miteinander.

Diese atomare Bindung erhöht die Festigkeit, Härte und strukturelle Integrität des Teils dramatisch und verwandelt ein zerbrechliches Kompaktteil in ein langlebiges technisches Bauteil.

Die Rolle der Atmosphäre

Das Sintern wird fast immer in einer kontrollierten Atmosphäre durchgeführt, wie z. B. Vakuum, Wasserstoff oder einer stickstoffbasierten Mischung. Dies ist entscheidend, um die Bildung von Oxiden auf den Metallpartikeln zu verhindern, die eine ordnungsgemäße Bindung hemmen und die Eigenschaften des Endteils beeinträchtigen würden.

Die primären Sintermethoden

Während das Ziel der Partikelbindung universell ist, definiert der verwendete Mechanismus zur Erreichung dieses Ziels die Art des Sinterns.

Festphasensintern (SSS)

Dies ist die grundlegendste und am weitesten verbreitete Form des Sinterns. Der gesamte Prozess findet statt, während alle Materialien im festen Zustand bleiben.

Die Partikelbindung beruht ausschließlich auf der atomaren Diffusion, einem relativ langsamen Prozess, bei dem Atome über Partikelgrenzen wandern, um die Oberflächenenergie zu reduzieren. Es ist die Standardmethode für einkomponentige Metallpulver wie Eisen oder Kupfer.

Flüssigphasensintern (LPS)

Diese Methode wird für Mehrkomponenten-Pulvermischungen verwendet, bei denen eine Komponente einen niedrigeren Schmelzpunkt als die anderen hat. Die Ofentemperatur wird über den Schmelzpunkt dieses „Bindemittel“-Elements erhöht, aber unter dem Schmelzpunkt des primären Strukturmetalls gehalten.

Dadurch entsteht eine geringe Menge an flüssiger Phase, die die festen Partikel benetzt. Die Kapillarwirkung der Flüssigkeit zieht die festen Partikel zusammen, beschleunigt die Verdichtung rapide und schließt Poren effektiver als die Festphasendiffusion allein.

Druckunterstütztes Sintern

Diese Kategorie beinhaltet die Anwendung von externem mechanischem Druck gleichzeitig mit Wärme. Diese Kraft hilft physikalisch, die Hohlräume zwischen den Partikeln zu schließen, was zu Dichten führt, die mit konventionellen Methoden schwer oder unmöglich zu erreichen sind.

Ein prominentes Beispiel ist das Heißisostatische Pressen (HIP), bei dem das Teil in einer inerten Gasumgebung unter hohem Druck erhitzt wird. Der gleichmäßige Druck aus allen Richtungen eliminiert innere Porosität, was zu einem vollständig dichten Bauteil mit überlegenen mechanischen Eigenschaften führt.

Die Kompromisse verstehen

Die Wahl einer Sintermethode beinhaltet das Abwägen von Leistungsanforderungen gegen Prozesskomplexität und Kosten.

Dichte vs. Kosten

Festphasensintern ist die kostengünstigste Methode, führt aber typischerweise zu Teilen mit 80-95 % der theoretischen Dichte.

Flüssigphasensintern und Druckunterstütztes Sintern (wie HIP) können Dichten von 98 % bis nahezu 100 % erreichen. Diese Leistung geht zu Lasten komplexerer Materialsysteme, strengerer Prozesskontrolle und teurerer Ausrüstung.

Material- und Formbeschränkungen

LPS ist nur für Legierungssysteme geeignet, deren Komponenten deutlich unterschiedliche Schmelzpunkte aufweisen. Druckunterstützte Methoden können durch die Teilegeometrie und die Komplexität der erforderlichen Werkzeuge oder Druckbehälter begrenzt sein. SSS ist vielseitiger für eine breitere Palette einfacher Materialien.

Prozesskontrolle

SSS ist relativ einfach zu steuern. LPS erfordert jedoch eine extrem präzise Temperaturregelung. Ist die Temperatur zu niedrig, bildet sich keine Flüssigkeit; ist sie zu hoch, könnte das gesamte Teil schmelzen und seine Form und Maßhaltigkeit verlieren.

Auswahl des richtigen Sinterprozesses

Ihre Wahl der Methode sollte sich an der Endanwendung des Bauteils orientieren.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Produktion für Standardanwendungen liegt: Das Festphasensintern ist der Industriestandard und bietet ein hervorragendes Preis-Leistungs-Verhältnis für eine Vielzahl von Teilen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichte und überlegener mechanischer Eigenschaften liegt: Flüssigphasensintern oder eine druckunterstützte Methode wie HIP ist für Hochleistungskomponenten erforderlich.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines hochdichten Teils aus einem vorgemischten Legierungspulver liegt: Flüssigphasensintern ist der effektivste Weg, um die Verdichtung zu beschleunigen und außergewöhnliche Endprodukteigenschaften zu erzielen.

Die Beherrschung dieser Techniken ermöglicht es Ihnen, die Mikrostruktur und Leistung Ihres Endbauteils gezielt zu gestalten.

Zusammenfassungstabelle:

| Sintermethode | Primärer Mechanismus | Typische Dichte | Hauptvorteil |

|---|---|---|---|

| Festphasensintern (SSS) | Atomare Diffusion im festen Zustand | 80-95% | Am kostengünstigsten und vielseitigsten |

| Flüssigphasensintern (LPS) | Flüssiges Bindemittel beschleunigt die Bindung | ~98% | Schnellere Verdichtung, überlegene Eigenschaften |

| Druckunterstütztes Sintern | Wärme + externer Druck (z.B. HIP) | >99% (nahezu vollständig) | Maximale Dichte und mechanische Leistung |

Bereit, den idealen Sinterprozess für Ihre pulvermetallurgischen Komponenten auszuwählen? Der richtige Sinterofen ist entscheidend, um Ihre Zieldichte, Festigkeit und Kosteneffizienz zu erreichen.

KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und -geräte für alle Sintermethoden – vom Standard-Festphasensintern bis zum fortschrittlichen Heißisostatischen Pressen (HIP). Wir bieten die präzise Temperaturregelung und die kontrollierten Atmosphären, die Ihr Labor für zuverlässige, wiederholbare Ergebnisse benötigt.

Kontaktieren Sie noch heute unsere Sinterexperten, um Ihre Anwendung zu besprechen und die perfekte Ofenlösung für Ihre Forschungs- oder Produktionsziele zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Molybdän-Vakuumwärmebehandlungsöfen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

Andere fragen auch

- Was sind die Anwendungsgebiete des Spark Plasma Sintering? Schnelle, Tieftemperatur-Fertigung fortschrittlicher Materialien

- Was ist der Unterschied zwischen Spark Plasma Sintering und Flash Sintering? Ein Leitfaden zu fortgeschrittenen Sintermethoden

- Was ist Funkenplasmagesintertes (Spark Plasma Sintering, SPS) bei Polymeren? Schnelle Herstellung dichter, hochleistungsfähiger Materialien

- Wie hoch ist die Aufheizrate beim Funkenerosionssintern (SPS)? Schnelle, hochleistungsfähige Materialverdichtung freischalten

- Was ist der Mechanismus von SPS? Schnelle, tieftemperaturgestützte Verdichtung freischalten