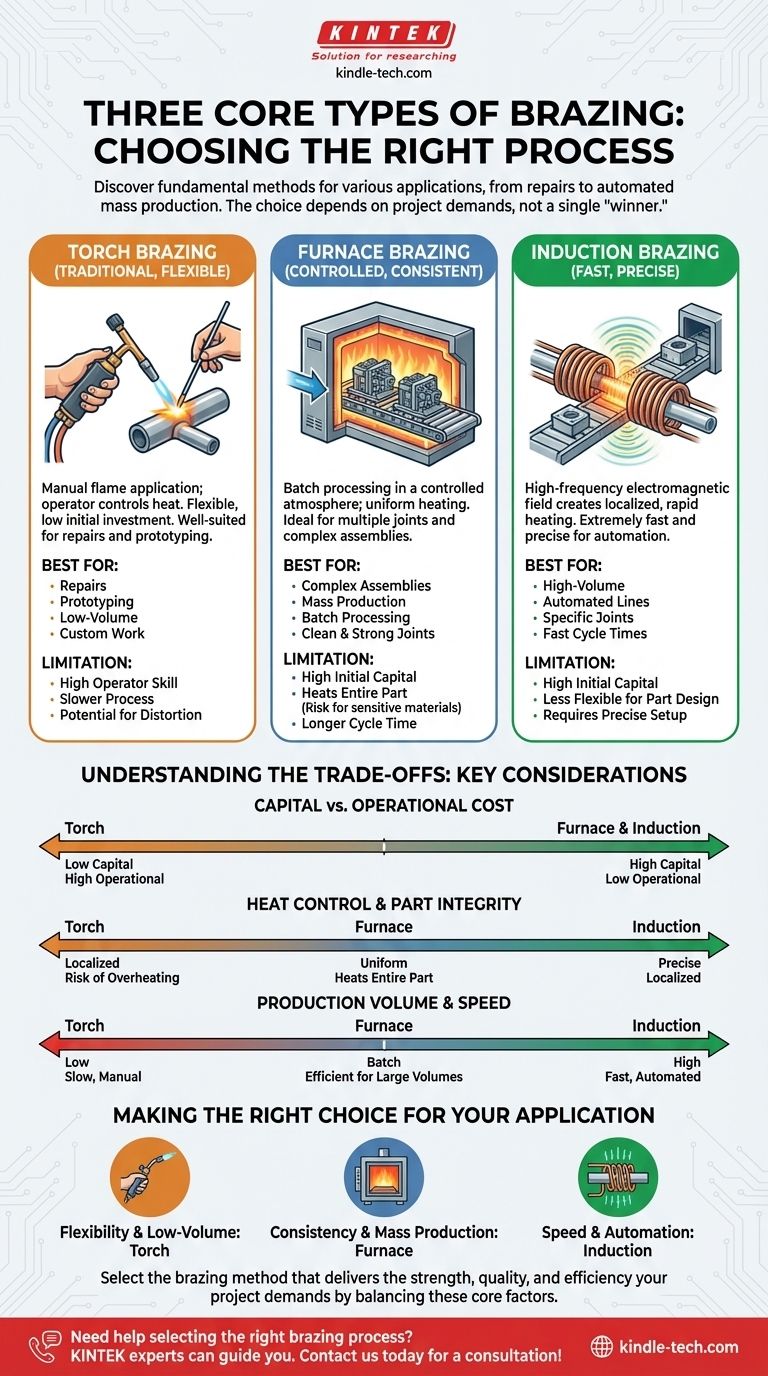

Obwohl viele spezialisierte Methoden existieren, sind drei der grundlegendsten und am weitesten verbreiteten Hartlötarten das Fackellöten, das Ofenlöten und das Induktionslöten. Jede Methode verwendet eine andere Technik zur Wärmeanwendung, wodurch sie für unterschiedliche Anwendungen geeignet sind, von einmaligen Reparaturen bis hin zur automatisierten Großserienproduktion.

Die beste Hartlötmethode ist kein einzelner "Gewinner", sondern eine Wahl, die von den spezifischen Anforderungen Ihres Projekts bestimmt wird. Ihre Entscheidung sollte Faktoren wie Produktionsvolumen, Teilekomplexität, Anforderungen an die Verbindungsqualität und anfängliche Ausrüstungskosten berücksichtigen.

Ein genauerer Blick auf die Kern-Hartlötprozesse

Das Hartlöten beruht darauf, ein Füllmetall über seinen Schmelzpunkt (aber unter den Schmelzpunkt der Grundmetalle) zu erhitzen und es durch Kapillarwirkung in eine Verbindung zu ziehen. Der Hauptunterschied zwischen den Hartlötarten ist die Methode, die zur Wärmezufuhr verwendet wird.

Fackellöten

Das Fackellöten ist die traditionellste Methode, bei der eine gasbetriebene Flamme von einem Bediener auf die Verbindung gerichtet wird. Ein separater Lötdraht oder -stab wird typischerweise in die erhitzte Verbindung geführt.

Dieser Prozess ist sehr flexibel und erfordert minimale Anfangsinvestitionen in Ausrüstung. Er eignet sich hervorragend für Reparaturen, Prototypenbau und Kleinserienproduktionen, bei denen Automatisierung nicht praktikabel ist.

Die Qualität einer fackelgelöteten Verbindung hängt stark von der Fähigkeit des Bedieners ab, der die Wärmeanwendung steuern muss, um Überhitzung oder Verformung des Teils zu vermeiden.

Ofenlöten

Beim Ofenlöten wird das Füllmetall vorab auf die Teile aufgebracht, und die gesamte Baugruppe wird in einem Ofen mit kontrollierter Atmosphäre erhitzt. Dies ermöglicht es, mehrere Verbindungen und sogar mehrere Teile gleichzeitig zu löten.

Diese Methode ist ideal für Massenproduktionsteile und komplexe Baugruppen mit mehreren Verbindungen. Die kontrollierte Atmosphäre (oft ein Vakuum oder Inertgas) verhindert Oxidation, was zu sauberen, starken und sehr konsistenten Verbindungen führt, ohne dass eine Nachreinigung erforderlich ist.

Da das gesamte Teil gleichmäßig erhitzt und abgekühlt wird, minimiert das Ofenlöten thermische Verformungen, was für große oder ungewöhnlich geformte Komponenten entscheidend ist.

Induktionslöten

Das Induktionslöten verwendet einen hochfrequenten Wechselstrom, der durch eine Kupferspule geleitet wird. Dies erzeugt ein elektromagnetisches Feld, das die darin platzierten leitfähigen Metallteile präzise und schnell erhitzt.

Dieser Prozess bietet extrem schnelle Heizzyklen und ist daher perfekt für hochvolumige, automatisierte Produktionslinien, wie sie in der Automobilindustrie zu finden sind. Die Wärme wird spezifisch auf den Verbindungsbereich lokalisiert, was die Energieeffizienz erhöht und den Rest der Komponente vor thermischen Effekten schützt.

Das Induktionslöten bietet eine außergewöhnliche Wiederholbarkeit und Prozesskontrolle und erzeugt hochkonsistente Verbindungen mit minimalem Bedienereingriff, sobald das System konfiguriert ist.

Die Kompromisse verstehen

Die Wahl eines Hartlötverfahrens beinhaltet das Abwägen der Vorteile einer Methode gegen die Einschränkungen einer anderen. Die Anforderungen Ihrer Anwendung bestimmen, welche Kompromisse akzeptabel sind.

Investitionskosten vs. Betriebskosten

Das Fackellöten hat die niedrigsten anfänglichen Ausrüstungskosten, aber oft die höchsten Arbeitskosten pro Teil und kann weniger konsistent sein.

Ofen- und Induktionslöten erfordern eine erhebliche anfängliche Kapitalinvestition. Für die Massenproduktion reduzieren sie jedoch die Kosten pro Teil durch Automatisierung und hohen Durchsatz drastisch.

Wärmekontrolle und Teileintegrität

Die direkte Flamme beim Fackellöten kann bei unsachgemäßer Handhabung durch einen erfahrenen Bediener zu lokaler Überhitzung oder Verformung führen.

Ofenlöten erhitzt die gesamte Baugruppe. Obwohl dies Spannungen und Verformungen reduziert, ist es ungeeignet für Komponenten, die wärmeempfindliche Materialien (wie Elektronik oder Kunststoffe) abseits der Verbindung enthalten.

Induktionslöten bietet das Beste aus beiden Welten: präzise, lokalisierte Erwärmung, die die Gesamtkomponente schützt, während sie hochgradig steuerbar und wiederholbar ist.

Produktionsvolumen und -geschwindigkeit

Das Fackellöten ist von Natur aus ein manueller Einzelprozess, was es langsam und für hohe Stückzahlen ungeeignet macht.

Das Ofenlöten ist ideal für die Chargenverarbeitung. Die Zykluszeit kann lang sein, aber seine Fähigkeit, Hunderte von Teilen gleichzeitig zu bearbeiten, macht es effizient für große Produktionsläufe von komplexen oder kleinen Teilen.

Das Induktionslöten ist der Champion der Geschwindigkeit für spezifische, wiederholbare Verbindungen und schließt oft eine einzelne Lötung in Sekundenschnelle ab.

Die richtige Wahl für Ihre Anwendung treffen

Um den richtigen Prozess auszuwählen, analysieren Sie Ihr primäres Fertigungsziel.

- Wenn Ihr Hauptaugenmerk auf Flexibilität und Kleinserienproduktion liegt: Das Fackellöten bietet die niedrigste Einstiegshürde und ist perfekt für Reparaturen, Prototypen und kundenspezifische Arbeiten.

- Wenn Ihr Hauptaugenmerk auf hochwertigen Verbindungen bei komplexen oder massenproduzierten Teilen liegt: Das Ofenlöten bietet unübertroffene Konsistenz und Sauberkeit für die Chargenproduktion.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und automatisierter Massenproduktion spezifischer Verbindungen liegt: Das Induktionslöten liefert die schnellsten und wiederholbarsten Ergebnisse für hochvolumige Fertigungslinien.

Indem Sie diese Kernprozesse und ihre inhärenten Kompromisse verstehen, können Sie die Hartlötmethode auswählen, die die Festigkeit, Qualität und Effizienz liefert, die Ihr Projekt erfordert.

Zusammenfassungstabelle:

| Hartlötmethode | Am besten geeignet für | Hauptvorteil | Haupteinschränkung |

|---|---|---|---|

| Fackellöten | Reparaturen, Prototypenbau, Kleinserien | Geringe Ausrüstungskosten, hohe Flexibilität | Abhängig von der Geschicklichkeit des Bedieners, langsamer |

| Ofenlöten | Komplexe Baugruppen, Massenproduktion | Gleichbleibende Qualität, Chargenverarbeitung | Hohe Anfangskosten, erhitzt das gesamte Teil |

| Induktionslöten | Hochvolumige, automatisierte Produktion | Schnelle, präzise, lokalisierte Erwärmung | Hohe Anfangskosten, weniger flexibel für Teiledesign |

Benötigen Sie Hilfe bei der Auswahl des richtigen Hartlötverfahrens für Ihr Labor oder Ihre Produktionslinie? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und erfüllt alle Ihre Laborbedürfnisse. Unsere Experten helfen Ihnen gerne bei der Auswahl der optimalen Hartlötlösung, um Festigkeit, Qualität und Effizienz für Ihre spezifische Anwendung zu gewährleisten. Kontaktieren Sie uns noch heute für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

Andere fragen auch

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Was sind die Vorteile eines Vakuumofens? Erzielen Sie überlegene Reinheit und Kontrolle bei der Wärmebehandlung

- Wie hoch ist die Leckrate eines Vakuumofens? Prozessreinheit und Wiederholbarkeit gewährleisten

- Welche Materialien werden in einem Vakuumofen verwendet? Die Wahl der richtigen Heizzone für Ihren Prozess