Im Grunde genommen ist die physikalische Gasphasenabscheidung (PVD) bemerkenswert vielseitig. Sie kann auf eine breite Palette von Materialien aufgebracht werden, darunter die meisten Metalle, Keramiken und sogar bestimmte Kunststoffe. Der Prozess beschränkt sich nicht nur auf anorganische Substrate; sowohl der zu beschichtende Gegenstand als auch das Beschichtungsmaterial selbst können anorganisch oder organisch sein.

Die Frage ist nicht nur, welche Materialien eine PVD-Beschichtung erhalten können, sondern welche Materialien wirklich für die Hochvakuum-, Hochtemperaturbedingungen des Prozesses geeignet sind. Die Verträglichkeit eines Materials mit Vakuum und seine Fähigkeit, Hitze standzuhalten, sind die Hauptfaktoren, die ein erfolgreiches Ergebnis bestimmen.

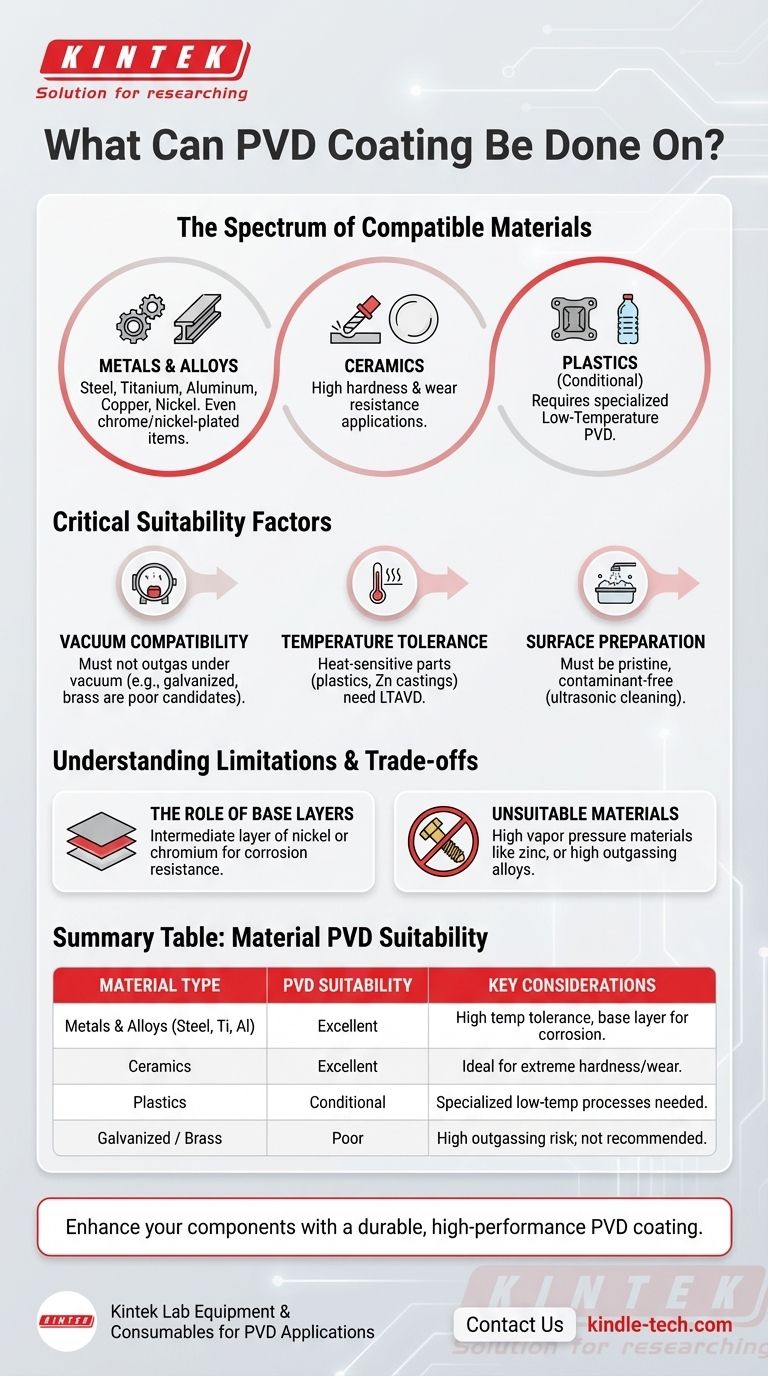

Das Spektrum der kompatiblen Materialien

Die Anpassungsfähigkeit von PVD macht es zu einem wertvollen Veredelungsverfahren in zahlreichen Branchen, von der Luft- und Raumfahrt über die Automobilindustrie bis hin zu medizinischen Geräten und Verbraucherelektronik. Die Liste der kompatiblen Materialien ist umfangreich, obwohl einige besondere Vorkehrungen erfordern.

Gängige Metalle und Legierungen

Die meisten Metalle sind ausgezeichnete Kandidaten für die PVD-Beschichtung. Dazu gehören alle Familien von Stahl, insbesondere hochlegierte Varianten wie Edelstahl und Schnellarbeitsstahl.

Nichteisenmetalle wie Titan, Aluminium, Kupfer und Nickellegierungen werden ebenfalls routinemäßig beschichtet. Selbst Teile, die bereits chrom- oder nickelplattiert sind, können eine zusätzliche PVD-Schicht erhalten.

Keramiken und Kunststoffe

Neben Metallen kann PVD erfolgreich auf Keramiken aufgebracht werden. Dies ist üblich bei Anwendungen, die extreme Härte und Verschleißfestigkeit erfordern, wie z. B. Schneidwerkzeuge.

Auch bestimmte Kunststoffe können beschichtet werden, dies erfordert jedoch einen spezialisierten Tieftemperatur-PVD-Prozess, um zu verhindern, dass das Substrat sich verformt oder schmilzt.

Kritische Eignungsfaktoren

Allein die Aufnahme in die kompatible Liste reicht nicht aus. Damit eine PVD-Beschichtung richtig haftet und die erwartete Leistung erbringt, muss das Substratmaterial mehrere kritische Anforderungen erfüllen.

Vakuumverträglichkeit

Der PVD-Prozess findet in einer Hochvakuumanlage statt. Materialien, die unter Vakuum Gase freisetzen (ein als Ausgasen bekannter Prozess), können den Beschichtungsprozess stören und zu schlechter Qualität führen.

Dies ist der Hauptgrund, warum einige Materialien, wie Messing ohne Vorbehandlung oder verzinkte Materialien, als ungeeignet gelten. Das Zink in diesen Materialien kann im Vakuum verdampfen und die Kammer kontaminieren.

Temperaturbeständigkeit

Herkömmliche PVD-Prozesse können hohe Temperaturen beinhalten. Das Substrat muss dieser Hitze standhalten können, ohne sich zu zersetzen, zu verziehen oder seine strukturelle Integrität zu beeinträchtigen.

Für hitzeempfindliche Materialien wie Kunststoffe, Aluminium und Zinkguss wird eine spezielle Technik namens Tieftemperatur-Lichtbogen-Gasphasenabscheidung (LTAVD) angewendet, um die gewünschte Beschichtung zu erzielen, ohne das Teil zu beschädigen.

Oberflächenvorbereitung

Eine makellose Oberfläche ist für eine erfolgreiche PVD-Beschichtung nicht verhandelbar. Jeder Gegenstand muss vor dem Einbringen in die Vakuumkammer einen rigorosen, mehrstufigen Reinigungsprozess durchlaufen.

Dies beinhaltet typischerweise Ultraschallreinigungsbäder mit speziellen Reinigungsmitteln, gefolgt von Spül- und Trocknungssystemen, um sicherzustellen, dass die Oberfläche vollständig frei von Ölen, Verunreinigungen und Rückständen ist.

Verständnis der Einschränkungen und Kompromisse

Obwohl der PVD-Prozess leistungsstark ist, hat er spezifische Einschränkungen, die beachtet werden müssen. Das Verständnis dieser Einschränkungen verhindert kostspielige Fehler und stellt sicher, dass das Endprodukt seine Designziele erreicht.

Die Rolle von Basisschichten

Einige Substratmaterialien bieten möglicherweise keine ausreichende Korrosionsbeständigkeit von sich aus. In diesen Fällen ist eine Basisschicht erforderlich, bevor die PVD-Beschichtung aufgetragen wird.

Zuerst wird oft eine vorbereitende Schicht aus Nickel oder Chrom auf das Teil galvanisiert. Diese Unterschicht bietet Umweltschutz, und die endgültige PVD-Beschichtung wird dann darüber für ihre ästhetischen und verschleißfesten Eigenschaften aufgebracht.

Ungeeignete Materialien

Bestimmte Materialien sind mit dem PVD-Prozess grundlegend inkompatibel.

Wie bereits erwähnt, sind verzinkte Materialien aufgrund des hohen Dampfdrucks von Zink problematisch. Ebenso gasen viele gängige Messinglegierungen erheblich aus, was sie zu schlechten Kandidaten macht, es sei denn, sie werden zuerst mit einer geeigneten galvanisierten Schicht versiegelt.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Materials und des richtigen Vorbereitungsprozesses ist der Schlüssel zur Nutzung der Vorteile der PVD-Beschichtung.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte bei einem Metallteil liegt: Hochlegierte Stähle, Edelstähle und Titan sind ideale Kandidaten, die PVD-Beschichtungen problemlos annehmen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines hitzeempfindlichen Gegenstands liegt: Materialien wie Kunststoffe oder Zinkgussteile sind realisierbar, aber Sie müssen sicherstellen, dass der verwendete Prozess eine Tieftemperaturvariante wie LTAVD ist.

- Wenn Ihr Hauptaugenmerk auf Korrosionsbeständigkeit bei einem Grundmetall liegt: Planen Sie eine Zwischenschicht aus galvanisiertem Nickel oder Chrom ein, bevor die endgültige PVD-Oberfläche aufgetragen wird.

Letztendlich hängt ein erfolgreiches PVD-Ergebnis von einem klaren Verständnis der Eigenschaften Ihres Substratmaterials und deren Wechselwirkung mit der Vakuumabscheidungsumgebung ab.

Zusammenfassungstabelle:

| Materialtyp | PVD-Eignung | Wichtige Überlegungen |

|---|---|---|

| Metalle & Legierungen (Stahl, Titan, Aluminium) | Ausgezeichnet | Muss hohen Temperaturen standhalten; einige benötigen möglicherweise eine Basisschicht für Korrosionsbeständigkeit. |

| Keramiken | Ausgezeichnet | Ideal für Anwendungen mit extremer Härte und Verschleißfestigkeit. |

| Kunststoffe | Bedingt | Erfordert spezielle Tieftemperatur-PVD-Verfahren, um Verformungen zu vermeiden. |

| Verzinkte Materialien / Messing | Schlecht | Hohes Risiko des Ausgasens; ohne Vorbehandlung nicht empfohlen. |

Bereit, Ihre Komponenten mit einer langlebigen, hochleistungsfähigen PVD-Beschichtung aufzuwerten? Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für präzise PVD-Anwendungen. Egal, ob Sie mit Metallen, Keramiken oder hitzeempfindlichen Kunststoffen arbeiten, unsere Lösungen gewährleisten optimale Substratverträglichkeit und Beschichtungsqualität. Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen und herauszufinden, wie KINTEK den Erfolg Ihres Labors unterstützen kann!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen