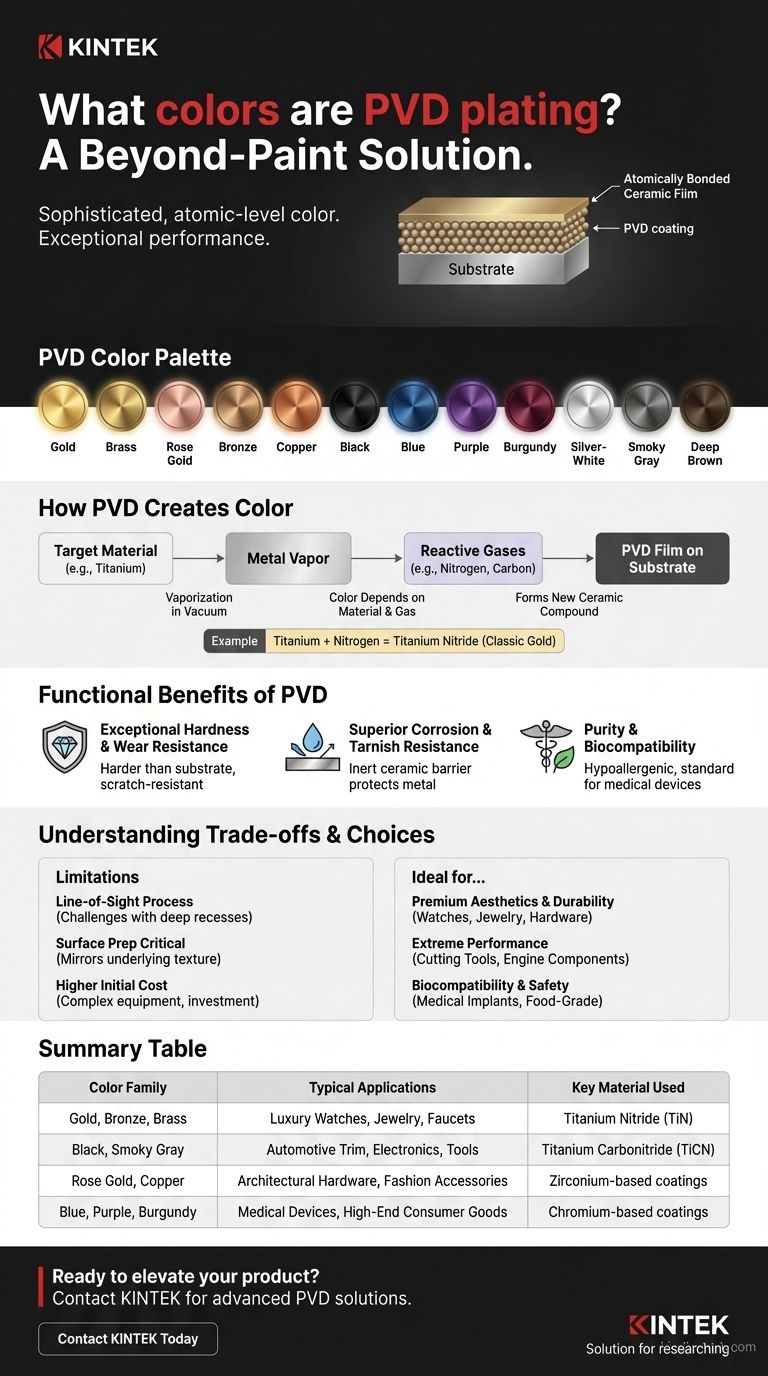

Jenseits einer einfachen Farbschicht bieten Physical Vapor Deposition (PVD)-Beschichtungen durch einen hochentwickelten metallurgischen Prozess eine breite und anspruchsvolle Farbpalette. PVD kann eine Reihe von metallischen Oberflächen erzeugen, darunter verschiedene Schattierungen von Gold, Messing, Roségold, Bronze, Kupfer und Schwarz. Es können auch lebendigere Farbtöne wie Blau, Lila und Bordeauxrot sowie neutrale Töne wie Silberweiß, Rauchgrau und Dunkelbraun erzeugt werden.

Die entscheidende Erkenntnis ist, dass PVD-Farben nicht auf eine Oberfläche aufgetragen, sondern atomar mit ihr verbunden werden. Dadurch entsteht ein dünner, keramischer Film, bei dem die Farbe ein integraler Bestandteil der Oberfläche ist, was zu außergewöhnlicher Haltbarkeit, Härte und Korrosionsbeständigkeit führt, die herkömmliche Lackierung oder Galvanisierung weit übertrifft.

Wie PVD Farbe erzeugt

Im Gegensatz zu Farbe, die eine flüssige Beschichtung ist, die auf einer Oberfläche trocknet, ist PVD ein Vakuumabscheidungsprozess. Dabei wird ein Festmetall (das „Target“) in einer Vakuumkammer verdampft und als dünner Film auf atomarer Ebene auf das Substrat abgeschieden. Die Farbe wird durch das spezifische verwendete Material und die während dieses Prozesses eingebrachten reaktiven Gase bestimmt.

Die Rolle der Target-Materialien

Die Wahl des Quellmaterials, das in der PVD-Kammer verdampft wird, bildet die Grundlage der Beschichtung. Materialien wie Titan, Zirkonium und Chrom sind gängige Ausgangspunkte für verschiedene Farbfamilien. Titan ist beispielsweise oft die Grundlage für Gold- und Schwarztöne.

Der Einfluss reaktiver Gase

Um bestimmte Farben zu erzeugen, werden reaktive Gase wie Stickstoff, Kohlenstoff oder Sauerstoff präzise in die Vakuumkammer eingeleitet. Diese Gase verbinden sich mit den verdampften Metallatomen, während sie sich auf der Oberfläche abscheiden, und bilden eine neue keramische Verbindung mit einzigartigen Eigenschaften und einer bestimmten Farbe.

Beispielsweise erzeugt die Zugabe von Stickstoff zu Titan-Dampf Titannitrid (TiN), das eine klassische Goldfarbe aufweist. Durch Modifizierung der Gaszusammensetzung kann Titancarbonitrid (TiCN) erzeugt werden, das als Bronze oder Braun erscheint.

Keine Farbe, sondern ein gebundener Film

Dieser Prozess bedeutet, dass die Farbe keine separate Schicht ist, die leicht abplatzen, abblättern oder abfallen kann. Es handelt sich um einen extrem harten, keramischen Film, der chemisch und physikalisch mit dem darunter liegenden Metall verbunden ist und im Wesentlichen die neue Deckschicht der Oberfläche selbst darstellt.

Über die Ästhetik hinaus: Die funktionalen Vorteile von PVD

Der Grund, warum PVD für Hochleistungsanwendungen gewählt wird, liegt darin, dass die Farbe nur ein Aspekt einer fundamental überlegenen Oberfläche ist. Der Prozess, der die Farbe erzeugt, verleiht auch erhebliche funktionale Vorteile.

Außergewöhnliche Härte und Verschleißfestigkeit

PVD-Beschichtungen sind oft härter als das Substratmaterial selbst. Dies macht die Oberfläche hochgradig beständig gegen Kratzer, Abrieb und tägliche Beanspruchung, weshalb sie die bevorzugte Oberfläche für Uhren, hochwertige Armaturen und Werkzeuge ist.

Überlegene Korrosions- und Anlaufbeständigkeit

Der durch PVD erzeugte Keramikfilm ist chemisch inert und hochdicht. Dies bietet eine robuste Barriere, die das darunter liegende Metall vor Oxidation, Anlaufen und Korrosion durch Feuchtigkeit, Salze und andere Umwelteinflüsse schützt.

Reinheit und Biokompatibilität

PVD ist ein außergewöhnlich sauberer und reiner Prozess, der Beschichtungen mit ausgezeichneter Haftung und Gleichmäßigkeit erzeugt. Viele PVD-Beschichtungen, insbesondere solche auf Titanbasis, sind biokompatibel und hypoallergen, was sie zum Standard für medizinische Implantate und chirurgische Instrumente macht.

Die Kompromisse verstehen

Obwohl PVD eine überlegene Technologie ist, ist es wichtig, ihre spezifischen Anforderungen und Einschränkungen zu verstehen, um festzustellen, ob sie für Ihre Anwendung geeignet ist.

Es ist ein Sichtlinienprozess

Da das verdampfte Material im Vakuum in einer geraden Linie wandert, hat PVD Schwierigkeiten, tiefe Vertiefungen oder komplexe Innengeometrien zu beschichten. Teile müssen oft auf komplexen Vorrichtungen gedreht werden, um eine gleichmäßige Abdeckung zu gewährleisten.

Die Oberflächenvorbereitung ist entscheidend

Das endgültige PVD-Finish ist eine direkte Widerspiegelung der darunter liegenden Oberfläche. Ein hochglanzpoliertes Teil führt zu einem glänzenden, polierten PVD-Finish, während ein gebürstetes oder perlgestrahltes Teil zu einem matten PVD-Finish führt. Alle Oberflächenunvollkommenheiten werden beibehalten, nicht verborgen.

Höhere Anfangskosten

PVD-Anlagen stellen eine erhebliche Investition dar, und der Prozess ist komplexer als herkömmliche Galvanisierung oder Lackierung. Dies kann zu höheren Kosten pro Stück führen, was sich in der Regel durch die stark verlängerte Lebensdauer und die überlegene Leistung des Produkts rechtfertigt.

Die richtige Wahl für Ihr Produkt treffen

Ihr Ziel sollte Ihre Wahl der Oberflächenbehandlung bestimmen. PVD eignet sich hervorragend, wenn Langlebigkeit und Leistung ebenso wichtig sind wie die Ästhetik.

- Wenn Ihr Hauptaugenmerk auf Premium-Ästhetik und Haltbarkeit liegt: PVD ist die ideale Wahl für Produkte wie Luxusuhren, Schmuck, architektonische Beschläge und hochwertige Elektronik, bei denen eine Oberfläche jahrelang neu aussehen muss.

- Wenn Ihr Hauptaugenmerk auf extremer Leistung liegt: PVD ist der Industriestandard für Schneidwerkzeuge, Motorkomponenten und Industrieanlagen, bei denen Härte und Schmierfähigkeit entscheidend sind und die Farbe ein sekundärer Vorteil ist.

- Wenn Ihr Hauptaugenmerk auf Biokompatibilität und Sicherheit liegt: PVD ist aufgrund seiner inerten und ungiftigen Beschaffenheit die definitive Lösung für medizinische Implantate, chirurgische Instrumente und lebensmitteltaugliche Geräte.

Letztendlich ist die Wahl einer PVD-Beschichtung eine Entscheidung, in eine Oberfläche zu investieren, bei der Farbe und Leistung ein und dasselbe sind.

Zusammenfassungstabelle:

| Gängige PVD-Farbfamilien | Typische Anwendungen | Hauptmaterial |

|---|---|---|

| Gold, Bronze, Messing | Luxusuhren, Schmuck, Armaturen | Titannitrid (TiN) |

| Schwarz, Rauchgrau | Automobilverkleidungen, Elektronik, Werkzeuge | Titancarbonitrid (TiCN) |

| Roségold, Kupfer | Architektonische Beschläge, Modeaccessoires | Zirkonium-basierte Beschichtungen |

| Blau, Lila, Bordeauxrot | Medizinprodukte, hochwertige Konsumgüter | Chrom-basierte Beschichtungen |

Sind Sie bereit, Ihr Produkt mit einer PVD-Beschichtung aufzuwerten, die beeindruckende Ästhetik mit überlegener Haltbarkeit verbindet?

Bei KINTEK sind wir auf fortschrittliche PVD-Beschichtungslösungen für Laborgeräte, medizinische Geräte und Hochleistungs-Industriekomponenten spezialisiert. Unsere Expertise stellt sicher, dass Ihre Produkte profitieren von:

- Außergewöhnlicher Verschleiß- und Korrosionsbeständigkeit für längere Produktlebenszyklen

- Biokompatiblen und hypoallergenen Oberflächen, perfekt für medizinische und lebensmitteltaugliche Anwendungen

- Lebendigen, konsistenten Farben, die nicht abplatzen, verblassen oder anlaufen

Lassen Sie unser Team Ihnen helfen, die ideale PVD-Beschichtung für Ihre spezifischen Anforderungen auszuwählen. Kontaktieren Sie KINTEK noch heute, um Ihr Projekt zu besprechen und ein individuelles Lösungssangebot zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen