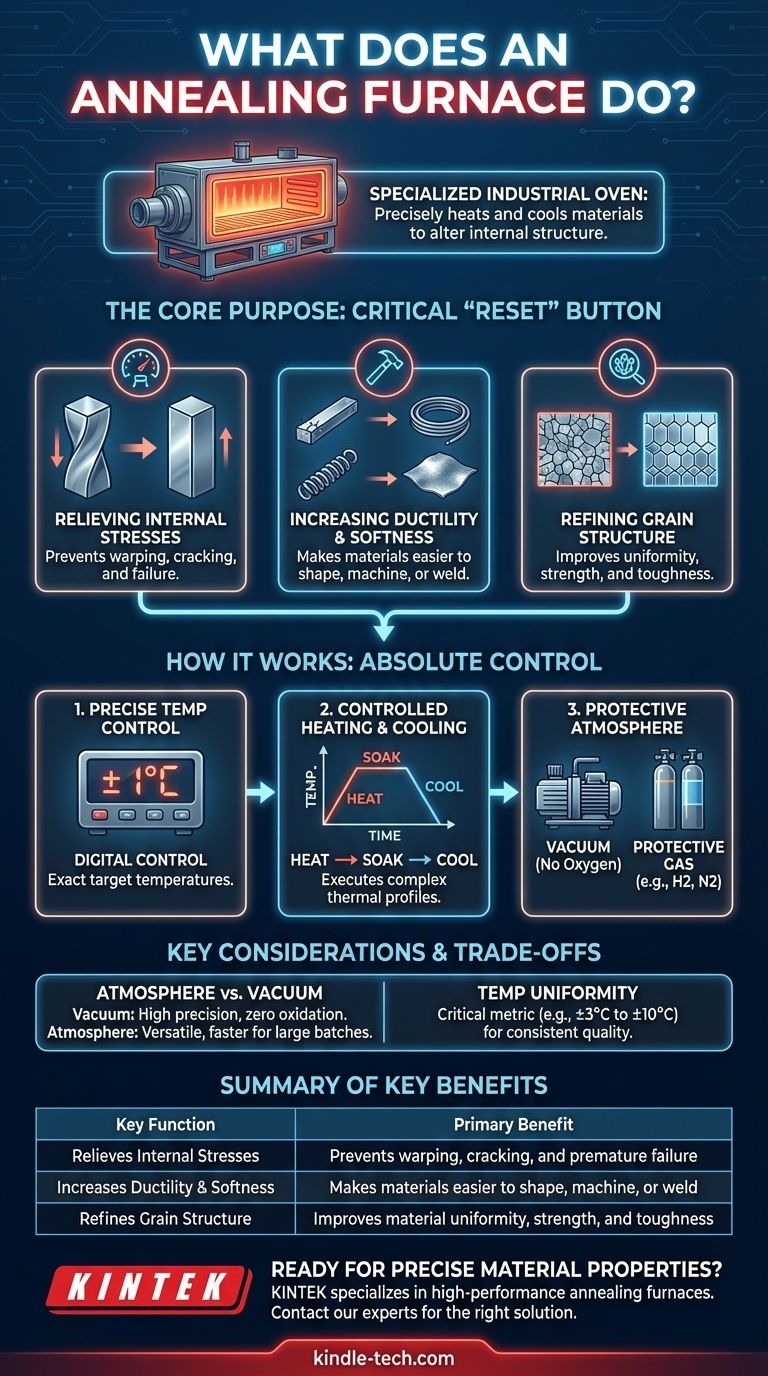

Im Wesentlichen ist ein Glühofen ein spezialisierter Industrieofen, der Materialien – hauptsächlich Metalle – präzise erhitzt und abkühlt, um deren innere Struktur zu verändern. Dieser kontrollierte thermische Prozess dient nicht dem Schmelzen des Materials, sondern der Veränderung seiner physikalischen und manchmal auch chemischen Eigenschaften, um es für nachfolgende Fertigungsschritte oder für seine endgültige Anwendung nützlicher zu machen.

Der Hauptzweck eines Glühofens besteht darin, die negativen Auswirkungen früherer Fertigungsprozesse rückgängig zu machen. Er baut innere Spannungen ab, erhöht die Weichheit und Duktilität und verfeinert die Kornstruktur des Materials, wodurch es weniger spröde und leichter zu formen, zu bearbeiten oder zu schweißen ist.

Das Kernprinzip: Warum Glühen notwendig ist

Materialien, insbesondere Metalle, akkumulieren während Prozessen wie Gießen, Schmieden oder Kaltumformung (Stanzen, Ziehen) Spannungen und Härte. Das Glühen dient als kritischer „Reset-Knopf“, um wünschenswerte Eigenschaften wiederherzustellen.

Abbau innerer Spannungen

Prozesse wie Schweißen oder starke Bearbeitung erzeugen immense innere Spannungen in der Struktur eines Materials. Diese Spannungen können später zu Verformungen, Rissen oder vorzeitigem Versagen führen. Das Glühen liefert die thermische Energie, die die Atome des Materials benötigen, um sich in einen stabileren, spannungsärmeren Zustand neu anzuordnen.

Erhöhung der Duktilität und Weichheit

Härte ist nicht immer eine wünschenswerte Eigenschaft. Ein zu hartes Material wird spröde und lässt sich ohne Bruch schwer formen oder gestalten. Das Glühen macht das Material weicher und erhöht seine Duktilität (die Fähigkeit, gedehnt oder zu Draht gezogen zu werden) und Verformbarkeit (die Fähigkeit, gehämmert oder gepresst zu werden).

Verfeinerung der Kornstruktur

Die mikroskopische Kristallstruktur oder das „Korn“ eines Metalls bestimmt seine Festigkeit und Zähigkeit. Kaltverformung kann diese Körner verzerren. Der kontrollierte Heiz- und Kühlzyklus des Glühens ermöglicht die Bildung neuer, spannungsfreier Körner, was zu einer gleichmäßigeren und verfeinerten inneren Struktur führt, die die Gesamtleistung verbessert.

Wie ein Glühofen dies erreicht

Ein Glühofen ist weitaus komplexer als ein einfacher Ofen. Sein Design konzentriert sich auf die absolute Kontrolle über den gesamten thermischen Zyklus, um ein vorhersehbares und wiederholbares Ergebnis zu gewährleisten.

Präzise Temperaturregelung

Das Steuerungssystem des Ofens ist seine kritischste Komponente. Es ermöglicht dem Bediener, exakte Temperaturen einzustellen, wobei moderne Systeme eine automatische Regelgenauigkeit von bis zu ±1°C erreichen. Dies stellt sicher, dass das Material die exakte Temperatur erreicht, die für seine spezifische Legierung und das gewünschte Ergebnis erforderlich ist.

Kontrolliertes Heizen und Kühlen

Das Glühen ist ein dreiteiliger Prozess: Erhitzen auf eine bestimmte Temperatur, „Halten“ oder Verweilen bei dieser Temperatur und schließlich Abkühlen mit einer bestimmten Rate. Der Ofen steuert diesen gesamten Zyklus, oft unter Verwendung von stückweisen Programmreglern, um komplexe thermische Profile automatisch auszuführen.

Die Rolle einer Schutzatmosphäre

Das Erhitzen von Metall auf hohe Temperaturen in Gegenwart von Sauerstoff verursacht Oxidation (Rost oder Zunder), die die Oberflächengüte beschädigt und die Integrität des Teils beeinträchtigen kann. Um dies zu verhindern, arbeiten Glühöfen mit einer kontrollierten Atmosphäre.

Dies ist oft ein Vakuum, das reaktive Gase vollständig entfernt. Alternativ kann der Ofen mit einem Schutzgas wie Wasserstoff oder einer Wasserstoff-Stickstoff-Mischung gefüllt werden, das Sauerstoff verdrängt und unerwünschte chemische Reaktionen auf der Materialoberfläche verhindert.

Abwägungen und Überlegungen

Die Wahl des Glühofens und des Prozesses hängt vom Material, dem gewünschten Ergebnis und den betrieblichen Einschränkungen ab.

Atmosphäre vs. Vakuum

Ein Vakuumofen ist ideal für hochpräzise Komponenten oder Materialien, die extrem empfindlich auf Oberflächenkontaminationen reagieren, wie z. B. medizinische Implantate oder Luft- und Raumfahrtteile. Er bietet das höchste Maß an Reinheit.

Ein Schutzgasofen, wie ein Wasserstoffofen, ist vielseitiger und kann oft größere Chargen schneller verarbeiten. Er erfordert jedoch eine sorgfältige Handhabung brennbarer Gase und ist möglicherweise nicht für die reaktivsten Metalle geeignet.

Die Bedeutung der Temperaturgleichmäßigkeit

Eine kritische Leistungsmetrik ist die Temperaturgleichmäßigkeit, die oft als Bereich wie ±3°C bis ±10°C angegeben wird. Dies misst, wie konsistent die Temperatur im gesamten Heizraum ist. Eine schlechte Gleichmäßigkeit bedeutet, dass verschiedene Teile des Materials unterschiedliche Eigenschaften aufweisen, was zu einer inkonsistenten Produktqualität führt.

Betriebliche Komplexität

Dies sind keine „einrichten und vergessen“-Maschinen. Sie erfordern hochentwickelte Steuerungssysteme mit Funktionen für Fehleralarme, Temperaturaufzeichnung und Sicherheitsverriegelungen für Druck- und elektrische Systeme. Der ordnungsgemäße Betrieb erfordert ein tiefes Verständnis der Metallurgie und der spezifischen Prozessparameter für jedes Material.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Glühstrategie wird ausschließlich von Ihrem Endziel bestimmt.

- Wenn Ihr Hauptaugenmerk auf einer perfekten Oberflächengüte und der Vermeidung jeglicher Oxidation liegt: Ein Vakuumglühofen ist die definitive Wahl, insbesondere für hochwertige Edelstahl- oder reaktive Legierungskomponenten.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hoher Durchsätze für eine Vielzahl von Teilen liegt: Ein Schutzgasofen bietet hervorragende Vielseitigkeit für Anwendungen, die von Werkzeugstahl bis zum Löten und Sintern von Keramik reichen.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der mechanischen Leistung nach starker Fertigung liegt: Der Schlüssel ist ein präzise gesteuerter Heiz- und Kühlzyklus zum Abbau von Spannungen und zur Verfeinerung der Kornstruktur, der in beiden Ofentypen erreicht werden kann.

Letztendlich befähigt Sie das Verständnis der Funktion eines Glühofens, nicht nur eine Maschine, sondern einen Prozess auszuwählen, der sicherstellt, dass Ihr Material genau die Eigenschaften erhält, die für seinen endgültigen Zweck erforderlich sind.

Zusammenfassungstabelle:

| Hauptfunktion | Primärer Nutzen |

|---|---|

| Baut innere Spannungen ab | Verhindert Verformungen, Risse und vorzeitiges Versagen |

| Erhöht Duktilität & Weichheit | Macht Materialien leichter formbar, bearbeitbar oder schweißbar |

| Verfeinert die Kornstruktur | Verbessert die Materialgleichmäßigkeit, Festigkeit und Zähigkeit |

Bereit, präzise Materialeigenschaften für Ihr Labor oder Ihre Produktionslinie zu erzielen?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Glühöfen, die für exakte Temperaturregelung und gleichmäßige Erwärmung ausgelegt sind. Ob Sie Spannungen in gefertigten Teilen abbauen, die Bearbeitbarkeit verbessern oder eine perfekte Oberflächengüte gewährleisten müssen – unsere Lösungen liefern zuverlässige, wiederholbare Ergebnisse.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen an die Materialverarbeitung zu besprechen und die richtige Glühlösung für Ihre Anwendung zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

Andere fragen auch

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Was ist der Unterschied zwischen einem Aufstrom- und einem Horizontalofen? Finden Sie die perfekte Lösung für das Layout Ihres Hauses

- Was ist der Glühprozess von Rohren? Erzielen Sie optimale Weichheit und Duktilität für Ihre Rohre

- Wie hoch ist die Temperatur eines Quarzrohr-Ofens? Beherrschen Sie die Grenzwerte für einen sicheren Hochtemperaturbetrieb

- Welche Temperatur hat das Rohranlassen? Ein Leitfaden zu materialspezifischen Bereichen für optimale Ergebnisse