Im Kontext der Materialwissenschaft und Fertigung steht CVD für Chemical Vapor Deposition (chemische Gasphasenabscheidung). Dies ist ein hochkontrollierter Prozess, der zur Herstellung hochreiner, hochleistungsfähiger fester Materialien verwendet wird. Im Kern beinhaltet CVD die Einführung flüchtiger Vorläufergase in eine Kammer, wo sie auf einer beheizten Oberfläche (dem Substrat) reagieren und sich zersetzen, wodurch ein dünner, fester Film entsteht.

Im Gegensatz zu einem physikalischen Beschichtungsverfahren wie dem Spritzlackieren nutzt die chemische Gasphasenabscheidung eine kontrollierte chemische Reaktion, um eine neue Materialschicht Schicht für Schicht direkt auf einer Oberfläche „wachsen“ zu lassen. Diese chemische Grundlage ist der Schlüssel zur Herstellung der außergewöhnlich reinen und langlebigen Filme, für die das Verfahren bekannt ist.

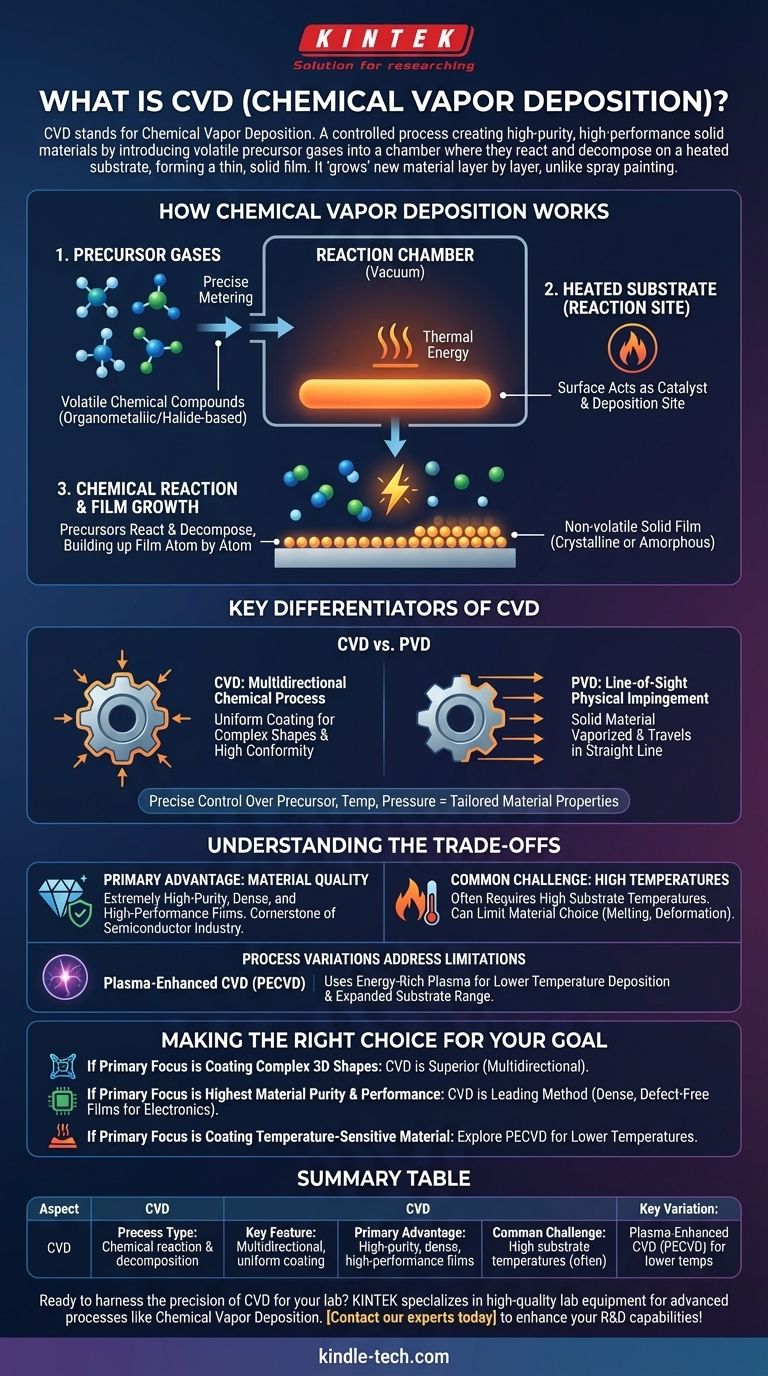

Wie die chemische Gasphasenabscheidung funktioniert

CVD ist im Grunde ein Syntheseprozess. Sie bewegen ein Material nicht einfach von einem Ort zum anderen; Sie erzeugen ein neues festes Material aus gasförmigen chemischen Bestandteilen.

Die Rolle der Vorläufergase

Der Prozess beginnt mit einem oder mehreren flüchtigen Vorläufergasen. Dies sind chemische Verbindungen, oft organometallisch oder auf Halogenidbasis, die die Atome enthalten, die Sie abscheiden möchten.

Diese Gase werden präzise dosiert und in eine Reaktionskammer geleitet, die typischerweise unter Vakuum gehalten wird, um Kontaminationen zu verhindern.

Das beheizte Substrat als Reaktionsort

Im Inneren der Kammer befindet sich ein Substrat, das Objekt oder Material, das beschichtet werden soll. Dieses Substrat wird auf eine bestimmte, hohe Temperatur erhitzt.

Die Wärme dient nicht nur zum Erwärmen; sie liefert die entscheidende thermische Energie, die zur Initiierung der chemischen Reaktion erforderlich ist. Die Oberfläche des Substrats fungiert als Katalysator und Abscheidungsort.

Die chemische Reaktion und das Filmwachstum

Wenn die Vorläufergase über das heiße Substrat strömen, reagieren und/oder zersetzen sie sich. Diese chemische Veränderung führt zur Bildung eines neuen, nichtflüchtigen festen Materials.

Dieses feste Material lagert sich direkt auf der Oberfläche des Substrats ab und bildet Atom für Atom oder Molekül für Molekül einen dünnen Film. Der resultierende Film kann je nach Prozessbedingungen kristallin oder amorph sein.

Wesentliche Unterscheidungsmerkmale von CVD

Der „chemische“ Teil der chemischen Gasphasenabscheidung unterscheidet sie von anderen Abscheidungstechniken.

CVD vs. PVD: Chemische Reaktion vs. physikalischer Aufprall

Der häufigste Vergleich ist mit der physikalischen Gasphasenabscheidung (PVD). PVD ist ein „Sichtlinien“-Verfahren, bei dem ein festes Material verdampft (z. B. durch Sputtern) und dann in einer geraden Linie zum Substrat gelangt, um dort zu kondensieren.

CVD ist jedoch ein multidirektionaler chemischer Prozess. Da die Abscheidung aus einem reaktiven Gas erfolgt, das die Kammer füllt, können komplexe, nicht-ebene Oberflächen mit hoher Konformität gleichmäßig beschichtet werden.

Kontrolle über Materialeigenschaften

Durch präzises Anpassen der Vorläufergaszusammensetzung, Temperatur, Druck und Flussraten können Ingenieure Filme mit einer breiten Palette maßgeschneiderter physikalischer, chemischer und tribologischer Eigenschaften erzeugen.

Die Kompromisse verstehen

Obwohl leistungsstark, ist CVD keine Universallösung. Das Verständnis ihrer Einschränkungen ist der Schlüssel zu ihrer effektiven Nutzung.

Hauptvorteil: Materialqualität

Der Hauptvorteil von CVD ist die Fähigkeit, extrem hochreine, dichte und hochleistungsfähige Filme zu produzieren. Aus diesem Grund ist sie ein Eckpfeiler der Halbleiterindustrie.

Häufige Herausforderung: Hohe Temperaturen

Traditionelle CVD erfordert oft sehr hohe Substrattemperaturen, um die chemische Reaktion anzutreiben. Dies kann die Arten von Materialien einschränken, die beschichtet werden können, da einige Substrate schmelzen, sich verformen oder anderweitig durch die Hitze beschädigt werden können.

Prozessvarianten zur Behebung von Einschränkungen

Um die Temperaturherausforderung zu überwinden, wurden Varianten entwickelt. Plasma-Enhanced CVD (PECVD) verwendet beispielsweise ein energiereiches Plasma, um die chemische Reaktion anzutreiben.

Dies ermöglicht die Abscheidung bei viel niedrigeren Temperaturen, wodurch der Bereich kompatibler Substrate erweitert wird, ohne viele der Vorteile einzubüßen.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Kernprinzipien von CVD ermöglicht es Ihnen, zu erkennen, wann es das am besten geeignete Fertigungswerkzeug ist.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Formen mit einer gleichmäßigen Schicht liegt: CVD ist aufgrund seiner chemischen, nicht-direktionalen Natur oft überlegen gegenüber Sichtlinienverfahren.

- Wenn Ihr Hauptaugenmerk auf der Erzielung höchster Materialreinheit und -leistung liegt: CVD ist eine führende Methode zur Herstellung dichter, fehlerfreier Filme für anspruchsvolle Anwendungen wie Elektronik und verschleißfeste Beschichtungen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Materials liegt: Sie sollten Varianten mit niedrigeren Temperaturen wie PECVD untersuchen, um Schäden am darunterliegenden Substrat zu vermeiden.

Letztendlich ist CVD eine grundlegende Technik zur Herstellung von Materialien vom Atom aufwärts, die ein Maß an Kontrolle und Qualität bietet, das rein physikalische Prozesse nicht erreichen können.

Zusammenfassungstabelle:

| Aspekt | CVD (Chemische Gasphasenabscheidung) |

|---|---|

| Prozesstyp | Chemische Reaktion & Zersetzung |

| Hauptmerkmal | Multidirektionale, gleichmäßige Beschichtung |

| Hauptvorteil | Hochreine, dichte, hochleistungsfähige Filme |

| Häufige Herausforderung | Hohe Substrattemperaturen (oft) |

| Schlüsselvariante | Plasma-Enhanced CVD (PECVD) für niedrigere Temperaturen |

Bereit, die Präzision von CVD für Ihr Labor zu nutzen? KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die auf fortschrittliche Prozesse wie die chemische Gasphasenabscheidung zugeschnitten sind. Egal, ob Sie komplexe 3D-Formen beschichten oder höchste Materialreinheit erzielen möchten, unsere Lösungen sind darauf ausgelegt, Ihre spezifischen Laboranforderungen zu erfüllen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Forschungs- und Entwicklungskapazitäten verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Split-Rohrofen mit Quarzrohr Labortubusofen

Andere fragen auch

- Was ist Plasma im CVD-Prozess? Senkung der Abscheidungstemperaturen für hitzeempfindliche Materialien

- Wie funktioniert die plasmaunterstützte CVD? Erreichen Sie eine Niedertemperatur-Dünnschichtabscheidung von hoher Qualität

- Welche Materialien werden in der PECVD abgeschieden? Entdecken Sie die vielseitigen Dünnschichtmaterialien für Ihre Anwendung

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was ist das Plasma-Enhanced Chemical Vapour Deposition (PECVD)-Verfahren? Ermöglichen Sie Abscheidung von Dünnschichten bei niedrigen Temperaturen und hoher Qualität