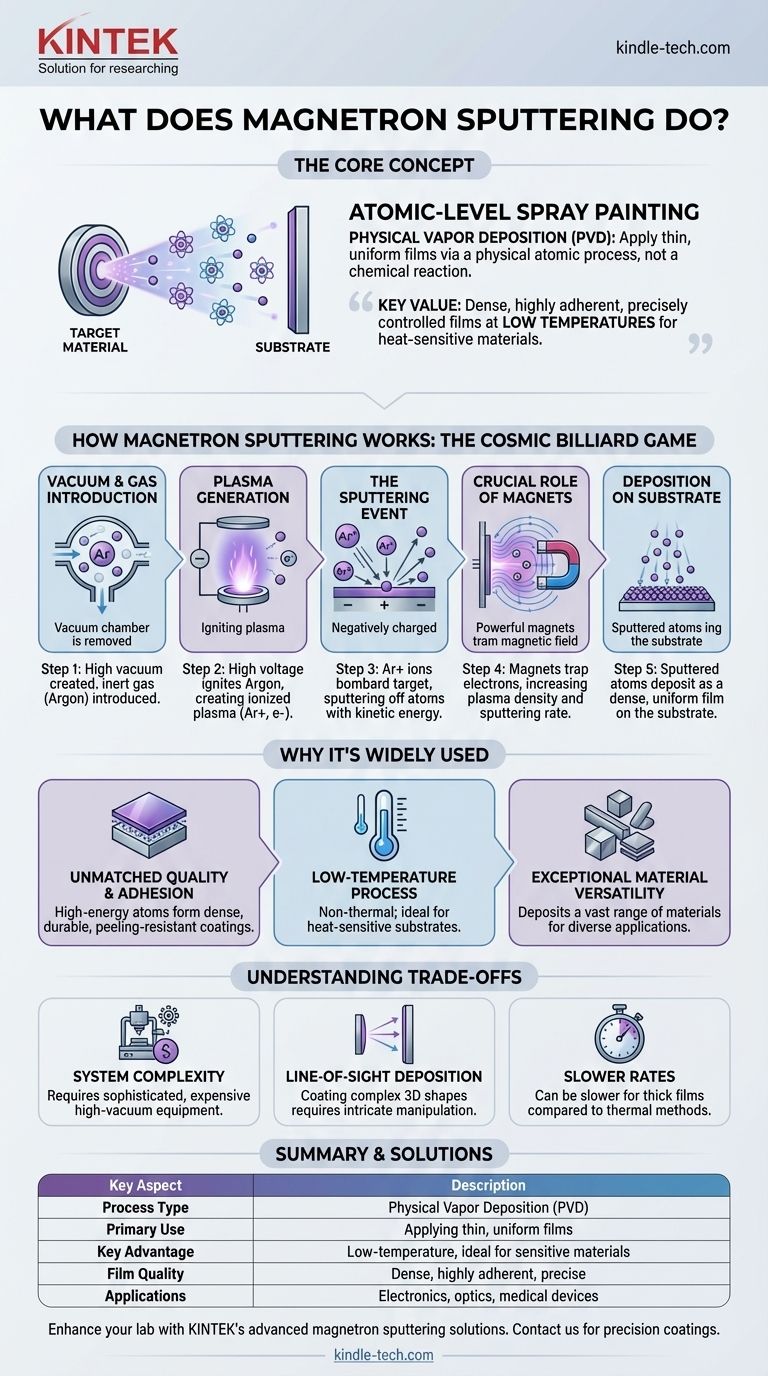

Im Kern ist das Magnetronsputtern ein physikalisches Gasphasenabscheidungsverfahren (PVD), das verwendet wird, um außergewöhnlich dünne und gleichmäßige Schichten eines Materials auf eine andere Oberfläche aufzubringen. Stellen Sie es sich als eine Art hochkontrolliertes, atomares „Sprühen“ vor. Dieser Prozess ist keine chemische, sondern eine physikalische Reaktion, bei der Atome aus einem Quellmaterial (dem „Target“) ausgestoßen und auf ein Substrat abgeschieden werden, um eine Hochleistungsbeschichtung zu erzeugen.

Der wahre Wert des Magnetronsputterns liegt in seiner Fähigkeit, dichte, hochadhäsive und präzise kontrollierte Dünnschichten bei niedrigen Temperaturen herzustellen. Dies macht es unverzichtbar für die Herstellung fortschrittlicher Beschichtungen auf wärmeempfindlichen Materialien wie Kunststoffen und Elektronik, was mit thermischen Verfahren nur schwer zu erreichen ist.

Wie das Magnetronsputtern funktioniert

Um zu verstehen, was das Magnetronsputtern bewirkt, ist es wichtig, seinen Mechanismus zu verstehen. Der Prozess findet in einer Vakuumkammer statt und lässt sich in einige Schlüsselschritte unterteilen. Am besten lässt er sich als ein Spiel kosmischer Billardkugeln visualisieren.

Schritt 1: Erzeugung eines Vakuums und Einbringen eines Gases

Zuerst wird die gesamte Luft aus einer Kammer entfernt, um ein Hochvakuum zu erzeugen. Dies gewährleistet die Reinheit der Schicht, indem Verunreinigungen entfernt werden. Anschließend wird eine geringe Menge eines Inertgases, typischerweise Argon, in die Kammer eingeleitet.

Schritt 2: Erzeugung eines Plasmas

Auf das Quellmaterial, das als Target (Kathode) bezeichnet wird, wird eine hohe negative Spannung angelegt. Diese Spannung zündet das Argon-Gas, entreißt den Argonatomen Elektronen und wandelt das Gas in ein Plasma um – ein leuchtendes, ionisiertes Gas, das aus positiven Argonionen und freien Elektronen besteht.

Schritt 3: Das Sputterereignis

Die positiv geladenen Argonionen werden stark vom negativ geladenen Target angezogen. Sie beschleunigen und treffen mit erheblicher kinetischer Energie auf die Oberfläche des Targets. Dieser Beschuss wirkt wie ein Sandstrahlen im atomaren Maßstab und löst einzelne Atome oder Moleküle vom Target. Diese ausgestoßenen Teilchen werden nun „gesputtert“.

Schritt 4: Die entscheidende Rolle der Magnete

Dies unterscheidet das Magnetron-Sputtern von anderen Verfahren. Hinter dem Target sind starke Magnete platziert. Diese Magnete fangen die freien Elektronen aus dem Plasma in einem Magnetfeld direkt vor dem Target ein.

Diese Elektronenfalle erhöht die Wahrscheinlichkeit drastisch, dass Elektronen mit weiteren Argongasteilchen kollidieren und diese ionisieren. Das Ergebnis ist ein viel dichteres, intensiveres Plasma, das sich genau dort konzentriert, wo es am meisten benötigt wird, was zu einer deutlich höheren Sputter- und Abscheidungsrate führt.

Schritt 5: Abscheidung auf dem Substrat

Die vom Target gesputterten Atome wandern durch die Vakuumkammer und landen auf dem zu beschichtenden Objekt (dem Substrat). Da diese Atome mit hoher Energie ankommen, bilden sie eine sehr dichte, gleichmäßige und fest gebundene Dünnschicht auf der Oberfläche des Substrats.

Warum dieses Verfahren so weit verbreitet ist

Die einzigartigen Eigenschaften des Sputterprozesses verleihen ihm mehrere entscheidende Vorteile, die ihn zu einem Eckpfeiler der modernen Fertigung gemacht haben.

Unübertroffene Schichtqualität und Haftung

Die hohe Energie der gesputterten Atome sorgt dafür, dass sie sich fest auf dem Substrat einbetten. Dies erzeugt Beschichtungen, die im Vergleich zu vielen anderen Beschichtungsverfahren unglaublich dicht, haltbar und widerstandsfähig gegen Abblättern oder Absplittern sind.

Ein Niedertemperaturprozess

Da der Prozess auf kinetischer Energie (Beschuss) und nicht auf Wärme beruht, gilt er als „nicht-thermische Technologie“. Dies ist ein entscheidender Vorteil, da er die Beschichtung wärmeempfindlicher Materialien wie Kunststoffe, fertige elektronische Bauteile und fortschrittliche Polymere ohne Beschädigungsgefahr ermöglicht.

Außergewöhnliche Materialvielfalt

Das Magnetronsputtern kann zur Abscheidung einer breiten Palette von Materialien verwendet werden. Dazu gehören Metalle, Legierungen, Keramiken und andere isolierende Verbindungen, was es für eine enorme Vielfalt von Anwendungen geeignet macht, von einfachen metallischen Oberflächen bis hin zu komplexen mehrschichtigen optischen Stapeln.

Die Kompromisse verstehen

Keine Technologie ist ohne ihre Einschränkungen. Ein vertrauenswürdiger Berater zu sein bedeutet, auch die Situationen anzuerkennen, in denen das Magnetronsputtern möglicherweise nicht die beste Wahl ist.

Systemkomplexität und Kosten

Sputteranlagen erfordern eine erhebliche Investition. Die Notwendigkeit von Hochvakuumanlagen, hochentwickelten Netzteilen und starken Magnetanordnungen macht die Ausrüstung komplexer und teurer als einfachere Methoden wie die thermische Verdampfung.

Direktstrahlabscheidung (Line-of-Sight)

Ähnlich wie beim Sprühlackieren ist das Sputtern ein Direktstrahlverfahren. Das gesputterte Material bewegt sich relativ geradlinig vom Target zum Substrat. Die Beschichtung komplexer, dreidimensionaler Formen mit gleichmäßiger Dicke erfordert eine aufwendige Substratrotation und -manipulation, was die Prozesskomplexität erhöht.

Potenziell langsamere Abscheideraten

Obwohl die Magnetron-Technologie die Sputterraten im Vergleich zu älteren Diodenverfahren deutlich erhöht, kann sie bei der Abscheidung dicker Schichten immer noch langsamer sein als Hochratenthermoverfahren. Ihre Stärke liegt in der Präzision und Qualität, nicht unbedingt in der reinen Geschwindigkeit.

Anwendung auf Ihr Projekt

Ihre Entscheidung für das Magnetronsputtern sollte von den spezifischen Eigenschaften abhängen, die Ihr Endprodukt erfordert.

- Wenn Ihr Hauptaugenmerk auf Leistung und Präzision liegt: Das Magnetronsputtern ist ideal für die Herstellung dichter, reiner und hochadhäsiver Dünnschichten, insbesondere wenn elektrische, optische oder verschleißfeste Eigenschaften entscheidend sind.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Materialien liegt: Dieses Verfahren ist eine der besten verfügbaren Optionen, da seine nicht-thermische Natur Substrate wie Polymere, integrierte Schaltkreise und medizinische Geräte vor Hitzeschäden schützt.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Massenbeschichtung liegt: Für Anwendungen, bei denen die Schichtdichte weniger kritisch ist und das Substrat robust ist, sollten Sie prüfen, ob schnellere und weniger komplexe Methoden wie die thermische Verdampfung Ihre Kosten- und Durchsatzziele erreichen können.

Indem Sie die Grundprinzipien verstehen, können Sie das Magnetronsputtern nutzen, um Materialien mit Eigenschaften zu entwickeln, die zuvor unerreichbar waren.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Haupteinsatzgebiet | Aufbringen dünner, gleichmäßiger Schichten von Materialien auf Substrate |

| Hauptvorteil | Niedertemperaturprozess, ideal für wärmeempfindliche Materialien |

| Schichtqualität | Dichte, hochadhäsive und präzise kontrollierte Beschichtungen |

| Häufige Anwendungen | Elektronik, Optik, medizinische Geräte, langlebige Werkzeugbeschichtungen |

Bereit, die Fähigkeiten Ihres Labors mit Präzisionsbeschichtungen zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien, einschließlich Magnetronsputterlösungen, die auf Forschungs- und Produktionsanforderungen zugeschnitten sind. Egal, ob Sie mit empfindlicher Elektronik, optischen Komponenten oder innovativen Materialien arbeiten, unsere Expertise stellt sicher, dass Sie die hochwertigen, langlebigen Dünnschichten erzielen, die Ihre Projekte erfordern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren Erfolg vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Ölfreie Membran-Vakuumpumpe für Labor und Industrie

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen