Im Kern ist die Physikalische Gasphasenabscheidung (PVD) ein fortschrittliches Vakuumbeschichtungsverfahren, das verwendet wird, um einen außergewöhnlich dünnen, aber extrem haltbaren Film auf die Oberfläche eines Materials aufzubringen. Dieser Prozess verbessert die Eigenschaften des Teils grundlegend – er macht es härter, widerstandsfähiger gegen Verschleiß und Korrosion oder verleiht ihm eine bestimmte Farbe – indem er eine neue Metall- oder Keramikschicht auf atomarer Ebene mit ihm verbindet.

Während herkömmliche Beschichtungen einfach auf einer Oberfläche sitzen, verwandelt PVD die Oberfläche selbst. Es verwendet eine hochenergetische, Atom-für-Atom-Abscheidung im Vakuum, um eine gebundene Schicht zu erzeugen, die in Haltbarkeit und Leistung herkömmlichen Beschichtungen oder Lackierungen weit überlegen ist.

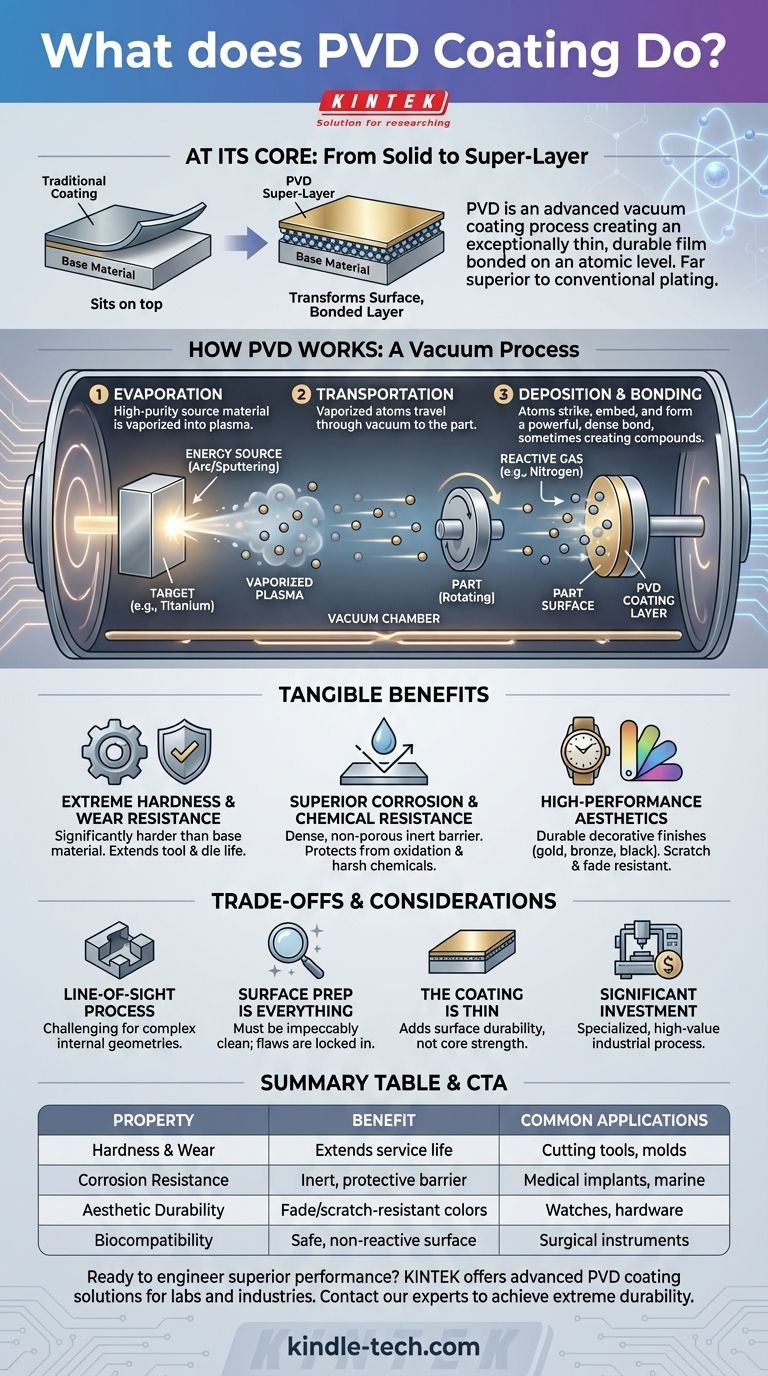

Wie PVD funktioniert: Vom Feststoff zur Super-Schicht

Der PVD-Prozess mag komplex klingen, basiert aber auf einer logischen Abfolge physikalischer Prinzipien. Alles findet in einer versiegelten Hochvakuumkammer statt, um absolute Reinheit und Kontrolle zu gewährleisten.

Die kritische Vakuumumgebung

Der gesamte Prozess wird unter Vakuum aus zwei Hauptgründen durchgeführt. Erstens entfernt es alle anderen Atome und Verunreinigungen, die die Beschichtung stören könnten. Zweitens ermöglicht es den Atomen des Beschichtungsmaterials, direkt zum Teil zu gelangen, ohne mit Luftmolekülen zu kollidieren.

Schritt 1: Verdampfung

Ein festes, hochreines Ausgangsmaterial – bekannt als „Target“ – wird in die Kammer gelegt. Dieses Target kann ein Metall wie Titan, Zirkonium oder Chrom sein. Mit einer hochenergetischen Methode wie einem Hochspannungslichtbogen oder Sputtern wird dieses feste Material zu einem Plasma seiner eigenen Atome verdampft.

Schritt 2: Transport

Diese verdampften Atome bewegen sich durch die Vakuumkammer und in Richtung des zu beschichtenden Teils. Die Komponenten werden sorgfältig positioniert und oft auf Vorrichtungen gedreht, um sicherzustellen, dass der Dampfstrom alle notwendigen Oberflächen gleichmäßig erreicht.

Schritt 3: Abscheidung und Bindung

Wenn die hochenergetischen Dampfatome auf die Oberfläche des Teils treffen, bleiben sie nicht nur haften; sie dringen ein und bilden eine starke, dichte Bindung mit dem Substrat. Dies geschieht Atom für Atom und bildet einen dünnen Film, der ein integraler Bestandteil der Oberfläche ist.

Um spezifische Beschichtungsarten (wie das übliche goldfarbene Titannitrid) zu erzeugen, wird ein reaktives Gas wie Stickstoff in die Kammer geleitet. Dieses Gas reagiert mit dem Metalldampf (Titan) während der Abscheidung und bildet eine neue Keramikverbindung auf der Oberfläche des Teils.

Die greifbaren Vorteile einer PVD-Beschichtung

Das Aufbringen einer Schicht, die oft dünner als ein menschliches Haar ist, führt zu dramatischen Verbesserungen des darunter liegenden Teils.

Extreme Härte und Verschleißfestigkeit

PVD-Beschichtungen sind außergewöhnlich hart, oft deutlich härter als das Grundmaterial. Dies macht sie zum Standard für den Schutz von Schneidwerkzeugen, Gesenken und Formen vor Reibung und Abrieb im industriellen Einsatz, wodurch ihre Lebensdauer erheblich verlängert wird.

Überragende Korrosions- und Chemikalienbeständigkeit

Der abgeschiedene Film ist dicht und porenfrei und bildet eine inerte Barriere, die das Substrat vor Oxidation, Salznebel und chemischem Angriff schützt. Dies ist entscheidend für Teile, die in rauen Umgebungen oder für medizinische Implantate verwendet werden.

Hochleistungsästhetik

Neben ihren funktionalen Vorteilen ist PVD ein erstklassiges Verfahren zur Herstellung langlebiger dekorativer Oberflächen. Es kann ein breites Spektrum an Farben (Schwarz, Graphit, Gold, Bronze) erzeugen, die wesentlich kratz- und lichtbeständiger sind als herkömmliche Galvanisierung oder Lackierung.

Abwägung von Kompromissen und Überlegungen

Obwohl PVD leistungsstark ist, ist es keine Universallösung. Das Verständnis seiner Grenzen ist der Schlüssel zu seiner effektiven Anwendung.

Es ist ein Sichtlinienprozess

Die verdampften Atome bewegen sich in einer geraden Linie. Das bedeutet, dass die Beschichtung komplexer interner Geometrien oder tiefer, schmaler Löcher eine Herausforderung darstellen kann. Eine ordnungsgemäße Fixierung und Teiledrehung sind unerlässlich, um eine gleichmäßige Abdeckung zu erzielen.

Oberflächenvorbereitung ist alles

Eine PVD-Beschichtung ist nur so gut wie die Oberfläche, auf die sie aufgetragen wird. Das darunter liegende Teil muss makellos sauber und frei von Ölen, Oxiden oder Unvollkommenheiten sein. Jeder Oberflächenfehler wird durch den Beschichtungsprozess eingeschlossen – und möglicherweise verstärkt.

Die Beschichtung ist dünn

PVD verleiht eine unglaubliche Oberflächenbeständigkeit, ändert aber nicht die Kernfestigkeit des Teils. Eine tiefe Kerbe oder ein starker Aufprall, der das darunter liegende Material verformt, kann die dünne PVD-Schicht immer noch durchbrechen.

Es erfordert erhebliche Investitionen

PVD-Beschichtungsanlagen sind hochspezialisiert und arbeiten unter präzisen Bedingungen. Dies macht es zu einem hochwertigen industriellen Prozess und nicht zu einer einfachen Werkstatttechnik, was sich in seinen Kosten und seiner Eignung für Hochleistungs- oder Großserienanwendungen widerspiegelt.

Ist PVD die richtige Wahl für Ihre Anwendung?

Um zu entscheiden, ob PVD der richtige Ansatz ist, sollten Sie Ihr Hauptziel für die Komponente berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf der Verlängerung der Werkzeuglebensdauer und -leistung liegt: PVD ist der Industriestandard für die Herstellung harter, reibungsarmer Oberflächen auf Schneidwerkzeugen, Stempeln und Formen.

- Wenn Ihr Hauptaugenmerk auf einer dekorativen Oberfläche mit maximaler Haltbarkeit liegt: PVD bietet eine Reihe von satten, stabilen Farben für Artikel wie Uhren, Armaturen und Beschläge, die herkömmliche Beschichtungen weit überdauern.

- Wenn Ihr Hauptaugenmerk auf Biokompatibilität und chemischer Beständigkeit liegt: PVD erzeugt eine inerte, schützende Schicht, die für medizinische Implantate und Komponenten, die rauen Umgebungen ausgesetzt sind, unerlässlich ist.

Letztendlich bietet die PVD-Beschichtung eine Möglichkeit, die Oberfläche eines Materials für eine Leistung zu konstruieren, die das Volumenmaterial allein niemals erreichen könnte.

Zusammenfassungstabelle:

| Schlüsseleigenschaft | Vorteil der PVD-Beschichtung | Gängige Anwendungen |

|---|---|---|

| Härte & Verschleiß | Verlängert die Lebensdauer erheblich | Schneidwerkzeuge, Formen, Industrieteile |

| Korrosionsbeständigkeit | Erzeugt eine inerte, schützende Barriere | Medizinische Implantate, Marinekomponenten |

| Ästhetische Haltbarkeit | Bietet licht- und kratzfeste Farben | Uhren, Architekturbeschläge, Armaturen |

| Biokompatibilität | Bildet eine sichere, nicht-reaktive Oberfläche | Chirurgische Instrumente, medizinische Geräte |

Bereit, Ihren Komponenten überlegene Leistung zu verleihen?

Die fortschrittlichen PVD-Beschichtungslösungen von KINTEK wurden für Labore und Industrien entwickelt, die höchste Standards in der Materialwissenschaft fordern. Egal, ob Sie langlebigere Schneidwerkzeuge, biokompatible medizinische Implantate oder haltbare dekorative Oberflächen entwickeln, unser Fachwissen gewährleistet eine Beschichtung, die die Oberflächeneigenschaften Ihres Materials verändert.

Wir sind spezialisiert auf die Bereitstellung der Laborausrüstung und Verbrauchsmaterialien, die für präzise, hochwertige PVD-Prozesse benötigt werden. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, extreme Haltbarkeit und Leistung für Ihre spezifische Anwendung zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten