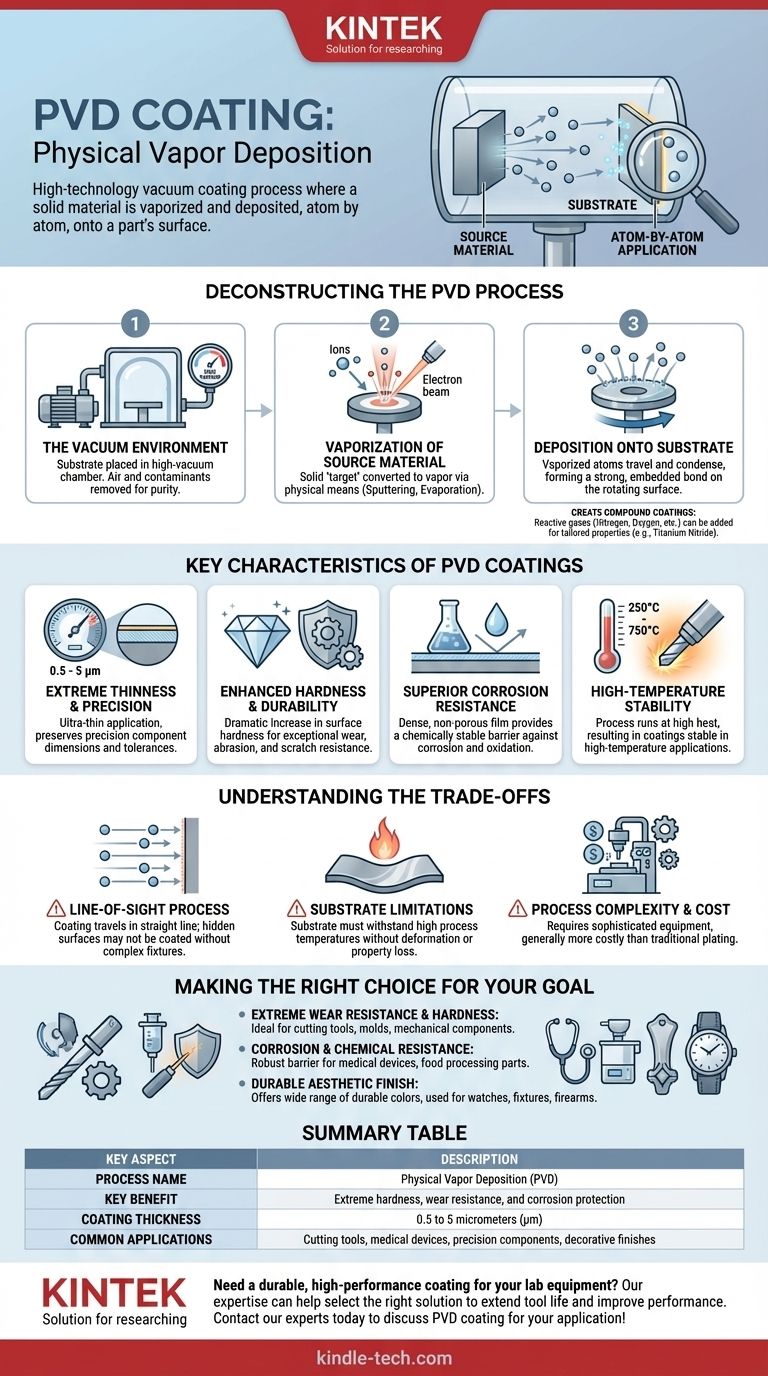

Kurz gesagt, PVD steht für Physical Vapor Deposition (Physikalische Gasphasenabscheidung). Es handelt sich um ein Hightech-Vakuum-Beschichtungsverfahren, bei dem ein fester Werkstoff in einer Vakuumkammer verdampft und Atom für Atom auf der Oberfläche eines Teils abgeschieden wird. Dieser Prozess erzeugt eine extrem dünne, harte und langlebige Beschichtung, die die physikalischen Eigenschaften des Teils dramatisch verbessert.

Das Kernkonzept von PVD ist einfach: Man nimmt einen festen Werkstoff, wandelt ihn in ein Gas um und lässt ihn dann als Feststofffilm auf einem Zielobjekt kondensieren. Diese atomweise Anwendung erzeugt eine Schicht, die fundamental mit der Oberfläche verbunden ist und überlegene Härte, Verschleißfestigkeit und Korrosionsschutz bietet.

Den PVD-Prozess entschlüsseln

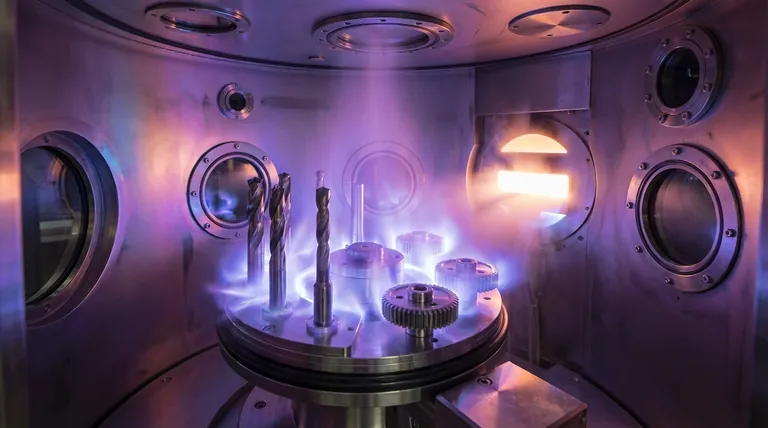

Um die Physikalische Gasphasenabscheidung wirklich zu verstehen, ist es am besten, sie in ihre wesentlichen Schritte zu unterteilen. Der gesamte Prozess findet in einer versiegelten Hochvakuumkammer statt, um die Reinheit und Qualität der Endbeschichtung zu gewährleisten.

Die VakUum-Umgebung

Zuerst werden die zu beschichtenden Teile (bekannt als Substrat) in die Kammer gelegt. Die gesamte Luft wird abgepumpt, um eine Hochvakuumbedingung zu erzeugen. Dieser Schritt ist entscheidend, da er alle Partikel oder Verunreinigungen entfernt, die den Beschichtungsprozess stören könnten.

Verdampfung des Quellmaterials

Als Nächstes wird das Beschichtungsmaterial (das Target) von einem Feststoff in einen Dampf umgewandelt. Dies ist der „Physikalische“ Teil des Namens, da physikalische Mittel anstelle einer chemischen Reaktion verwendet werden.

Zu den gängigen Methoden gehören Sputtern, bei dem das Target mit energiereichen Ionen bombardiert wird, oder Verdampfen, bei dem das Target so lange erhitzt wird, bis seine Atome in die Kammer verdampfen.

Abscheidung auf dem Substrat

Die verdampften Atome wandern durch die Vakuumkammer und kondensieren auf dem kühleren Substrat. Da dies auf einem hohen Energieniveau geschieht, verankern sich die Atome in der Oberfläche des Teils und bilden eine unglaublich starke Bindung.

Die Teile werden während dieses Schritts oft sorgfältig gedreht, um sicherzustellen, dass die Beschichtung gleichmäßig auf allen notwendigen Oberflächen aufgetragen wird.

Erstellung von Verbundbeschichtungen

Um spezifische Beschichtungseigenschaften zu erzielen, können reaktive Gase wie Stickstoff, Sauerstoff oder Acetylen in die Kammer eingeleitet werden. Diese Gase reagieren mit dem Metalldampf, um Verbundfilme (wie Titannitrid) zu bilden und die endgültigen Eigenschaften der Beschichtung anzupassen.

Wesentliche Merkmale von PVD-Beschichtungen

PVD wird aufgrund seiner Fähigkeit ausgewählt, einer Oberfläche erhebliche Leistungsverbesserungen zu verleihen. Diese Verbesserungen sind eine direkte Folge der einzigartigen Eigenschaften des Prozesses.

Extreme Dünnheit und Präzision

PVD-Beschichtungen sind bemerkenswert dünn, typischerweise zwischen 0,5 und 5 Mikrometern (μm). Das bedeutet, dass sie auf Präzisionsteile aufgetragen werden können, ohne deren Abmessungen oder Toleranzen zu beeinträchtigen.

Erhöhte Härte und Haltbarkeit

Der Hauptvorteil von PVD ist eine dramatische Steigerung der Oberflächenhärte. Dies führt zu einer außergewöhnlichen Beständigkeit gegen Verschleiß, Abrieb und Kratzer und verlängert die Lebensdauer von Werkzeugen und Komponenten erheblich.

Überlegene Korrosions- und Chemikalienbeständigkeit

Der abgeschiedene Film ist dicht und porenfrei und bildet eine chemisch stabile Barriere. Dies schützt das darunter liegende Substrat vor Korrosion, Oxidation und chemischen Angriffen.

Hohe Temperaturbeständigkeit

Der Prozess selbst läuft bei hohen Temperaturen (von 250 °C bis 750 °C) ab, was zu einer Beschichtung führt, die stabil bleibt und auch bei Hochtemperaturanwendungen wie Schneidwerkzeugen gut funktioniert.

Die Kompromisse verstehen

Obwohl PVD leistungsstark ist, ist es keine universelle Lösung. Das Verständnis seiner Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Ein „Sichtlinien“-Prozess

Das verdampfte Beschichtungsmaterial bewegt sich in einer geraden Linie. Das bedeutet, dass eine Oberfläche, wenn sie verdeckt oder blockiert ist, nicht beschichtet wird. Diese Einschränkung erfordert komplexe Vorrichtungen und Drehungen, um komplizierte Formen abzudecken, und macht es schwierig, innere Kanäle zu beschichten.

Einschränkungen des Substratmaterials

Die während des PVD-Prozesses erforderlichen hohen Temperaturen können für bestimmte Materialien nachteilig sein. Substrate müssen diesen Temperaturen standhalten können, ohne sich zu verziehen, zu schmelzen oder ihre Kerneigenschaften zu verlieren.

Prozesskomplexität und Kosten

PVD erfordert hochentwickelte und teure Ausrüstung, einschließlich Vakuumkammern und Hochenergiequellen. Dies macht es zu einem kostspieligeren Verfahren im Vergleich zu herkömmlichen Beschichtungsmethoden, das typischerweise für Hochleistungsanwendungen reserviert ist, bei denen seine Vorteile die Investition rechtfertigen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl von PVD hängt vollständig von der Leistung ab, die Sie erzielen möchten.

- Wenn Ihr Hauptaugenmerk auf extremer Verschleißfestigkeit und Härte liegt: PVD ist eine branchenführende Wahl für Schneidwerkzeuge, Formen und mechanische Komponenten, die stark beansprucht werden.

- Wenn Ihr Hauptaugenmerk auf Korrosions- und Chemikalienbeständigkeit liegt: PVD bietet eine robuste, inerte Barriere, die ideal für medizinische Geräte, Lebensmittelverarbeitungsanlagen und Teile ist, die rauen Umgebungen ausgesetzt sind.

- Wenn Ihr Hauptaugenmerk auf einer dauerhaften ästhetischen Oberfläche liegt: PVD bietet eine breite Palette von Farben mit einer Oberfläche, die weitaus haltbarer ist als Farbe oder herkömmliche Beschichtungen, oft verwendet für Uhren, Armaturen und Schusswaffen.

Letztendlich ist die Physikalische Gasphasenabscheidung ein präzises Ingenieurswerkzeug, das verwendet wird, um Atom für Atom eine bessere Oberfläche zu schaffen.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Prozessname | Physikalische Gasphasenabscheidung (PVD) |

| Hauptvorteil | Extreme Härte, Verschleißfestigkeit und Korrosionsschutz |

| Beschichtungsdicke | 0,5 bis 5 Mikrometer (µm) |

| Häufige Anwendungen | Schneidwerkzeuge, medizinische Geräte, Präzisionskomponenten, dekorative Oberflächen |

Benötigen Sie eine langlebige, hochleistungsfähige Beschichtung für Ihre Laborgeräte oder Komponenten?

Bei KINTEK sind wir auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien spezialisiert. Unsere Expertise in Oberflächenveredelungstechnologien kann Ihnen helfen, die richtige Beschichtungslösung auszuwählen, um die Lebensdauer und Leistung Ihrer kritischen Werkzeuge und Teile zu verlängern.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie PVD-Beschichtungen Ihre spezifische Anwendung verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen