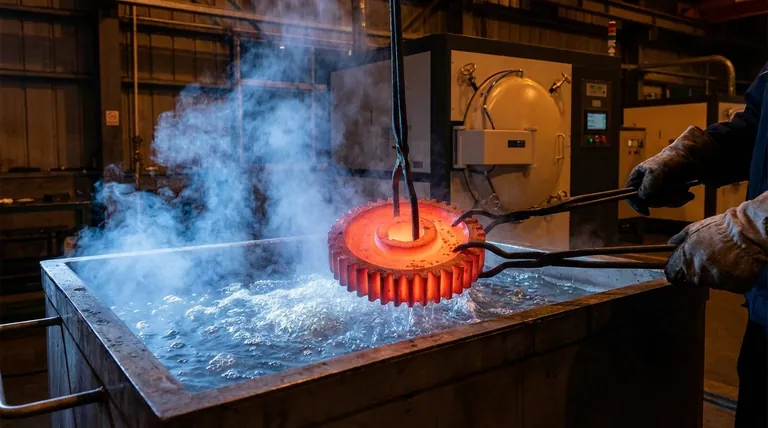

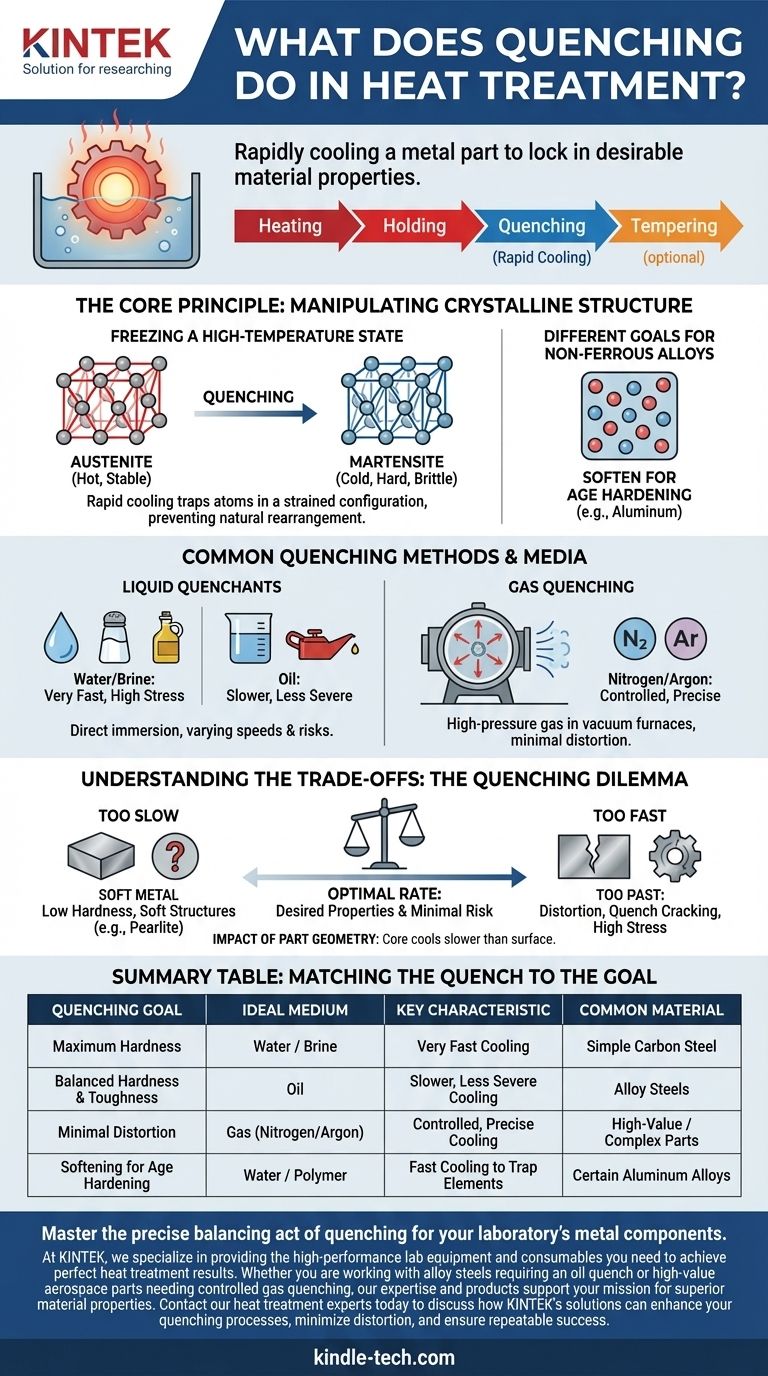

Bei der Wärmebehandlung ist das Abschrecken der Prozess des schnellen Abkühlens eines Metallteils, um spezifische, wünschenswerte Materialeigenschaften zu fixieren. Durch das Eintauchen eines erhitzten Bauteils in ein Medium wie Öl, Wasser oder Gas wird die atomare Hochtemperaturstruktur bewusst „eingefroren“. Diese kontrollierte Abkühlung ist ein grundlegendes Werkzeug zur Manipulation der endgültigen Härte, Festigkeit und Haltbarkeit eines Metalls.

Beim Abschrecken geht es nicht nur darum, ein Metall kalt zu machen; es geht darum, die Geschwindigkeit der Abkühlung zu kontrollieren, um die endgültige innere Kristallstruktur des Metalls zu bestimmen. Das Erreichen der richtigen Abkühlgeschwindigkeit ist der Schlüssel zur Freisetzung gewünschter Eigenschaften wie Härte in Stahl, aber ein Fehler birgt erhebliche Risiken von Verzug oder Versagen.

Das Kernprinzip: Manipulation der Kristallstruktur

Die Hauptfunktion des Abschreckens besteht darin, die natürliche, langsamere Umwandlung zu verhindern, die auftreten würde, wenn ein Metall an der Umgebungsluft abkühlen dürfte. Dieses schnelle Eingreifen erzwingt die Bildung spezifischer Mikrostrukturen.

Einfrieren eines Hochtemperaturzustands

Wenn eine Eisenlegierung wie Stahl auf eine kritische Temperatur erhitzt wird, ordnen sich ihre Atome zu einer Struktur namens Austenit an. Wenn sie langsam abkühlen dürfen, ordnen sich diese Atome zu weicheren, stabileren Strukturen neu an.

Das Abschrecken überbrückt diesen natürlichen Prozess. Der extrem schnelle Temperaturabfall verwehrt den Atomen die Zeit, die sie zur Neuanordnung benötigen, und fängt sie in einer weniger stabilen, stark beanspruchten Konfiguration ein.

Das Ziel für Stähle: Martensit erzeugen

Für die meisten Stähle ist das Ziel des Abschreckens die Bildung von Martensit. Dies ist eine sehr harte, spröde, nadelartige Kristallstruktur, die entsteht, wenn Austenit so schnell abgekühlt wird, dass die Kohlenstoffatome im Eisengitter eingeschlossen werden.

Diese Struktur mit eingeschlossenen Atomen verleiht einem abgeschreckten Stahl seine charakteristische hohe Festigkeit und Verschleißfestigkeit. Sie ist jedoch auch sehr spröde, weshalb ein Nachbehandlungsprozess namens Anlassen fast immer erforderlich ist, um eine gewisse Zähigkeit wiederherzustellen.

Unterschiedliche Ziele für Nichteisenlegierungen

Es ist wichtig zu beachten, dass Abschrecken nicht immer die Härte erhöht. Bei einigen Nichteisenlegierungen, wie bestimmten Aluminiumsorten, macht das Abschrecken das Metall tatsächlich weicher.

In diesem Zusammenhang fängt die schnelle Abkühlung Legierungselemente in einer „festen Lösung“ ein, wodurch ein weicher, bearbeitbarer Zustand entsteht. Das Material wird dann später durch einen separaten Prozess, die Aushärtung, gehärtet.

Gängige Abschreckmethoden und -medien

Die Wahl des Abschreckmediums ist entscheidend, da es die Abkühlgeschwindigkeit direkt steuert. Verschiedene Medien entziehen Wärme mit sehr unterschiedlichen Geschwindigkeiten.

Flüssige Abschreckmittel: Wasser, Sole und Öl

Die gebräuchlichste Methode besteht darin, das heiße Teil in ein flüssiges Bad zu tauchen. Wasser und Sole (Salzwasser) bieten eine extrem schnelle Abkühlung, erzeugen aber einen immensen Thermoschock, der das Risiko von Rissbildung erhöht.

Öl sorgt für ein langsameres, weniger aggressives Abschrecken. Dies reduziert das Risiko von Verformungen und Rissen und macht es zu einer geeigneten Wahl für viele legierte Stähle und Teile mit komplexen Geometrien.

Gasabschrecken: Stickstoff und Argon

In Vakuumöfen werden Teile oft mit Hochdruckströmen inerter Gase wie Stickstoff oder Argon abgeschreckt. Diese Methode bietet ein hohes Maß an Kontrolle über die Abkühlgeschwindigkeit.

Obwohl es typischerweise langsamer ist als ein Ölabschrecken, minimiert das Gasabschrecken die Verformung des Teils und erzeugt eine saubere, helle Oberfläche, was es ideal für hochwertige Komponenten in Branchen wie der Luft- und Raumfahrt macht.

Die Kompromisse verstehen: Das Abschreckdilemma

Der Erfolg oder Misserfolg der Wärmebehandlung hängt oft davon ab, die perfekte Abkühlgeschwindigkeit zu finden – schnell genug, um die gewünschten Eigenschaften zu erzielen, aber nicht so schnell, dass das Teil zerstört wird.

Das Risiko einer zu langsamen Abkühlung

Ist die Abkühlgeschwindigkeit unzureichend, findet die gewünschte martensitische Umwandlung nicht statt. Stattdessen bilden sich weichere Strukturen (wie Troostit oder Perlit), was zu einer geringen Kernhärte und einer Nichterfüllung der mechanischen Spezifikationen führt.

Das Risiko einer zu schnellen Abkühlung

Ein übermäßig schnelles Abschrecken erzeugt massive innere Spannungen, da die Oberfläche des Teils viel schneller abkühlt und schrumpft als sein Kern. Dies kann zu Verzug (Verbiegung), erheblichen Maßänderungen oder sogar zu Abschreckrissen führen, wodurch das Teil unbrauchbar wird.

Der Einfluss der Teilegeometrie

Die Dicke und Komplexität eines Teils beeinflussen das Abschreckergebnis erheblich. Der Kern eines dicken Abschnitts kühlt immer langsamer ab als seine Oberfläche, was potenziell zu einer harten Außenschale, aber einem weichen, schwachen Inneren führen kann.

Das Abschrecken an das Ziel anpassen

Die richtige Abschreckstrategie wird vollständig durch das Material und die gewünschten Endprodukteigenschaften bestimmt. Es gibt keine einzige „beste“ Methode.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte bei einem einfachen Kohlenstoffstahl liegt: Ein schnelles Abschrecken in Wasser oder Sole wird oft verwendet, birgt aber das höchste Risiko von Rissen und Verzug.

- Wenn Ihr Hauptaugenmerk auf dem Ausgleich von Härte und Zähigkeit bei einem legierten Stahl liegt: Ein Ölabschrecken bietet eine langsamere, weniger aggressive Abkühlgeschwindigkeit, die innere Spannungen reduziert.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Verzug bei einem komplexen oder hochwertigen Teil liegt: Kontrolliertes Gasabschrecken in einem Vakuumofen bietet das höchste Maß an Präzision und Wiederholbarkeit.

- Wenn Ihr Hauptaugenmerk auf der Vorbereitung einer Nichteisenlegierung für die Aushärtung liegt: Ein Abschrecken wird verwendet, um eine weiche, übersättigte feste Lösung zu erzeugen, was ein grundlegend anderes metallurgisches Ziel ist.

Letztendlich ist erfolgreiches Abschrecken ein präziser Balanceakt zwischen dem Erreichen der Zielmikrostruktur und dem Management der durch schnelle Abkühlung entstehenden inneren Spannungen.

Zusammenfassungstabelle:

| Abschreckziel | Ideales Medium | Schlüsselmerkmal | Gängiges Material |

|---|---|---|---|

| Maximale Härte | Wasser / Sole | Sehr schnelle Abkühlung | Einfacher Kohlenstoffstahl |

| Ausgewogene Härte & Zähigkeit | Öl | Langsamere, weniger aggressive Abkühlung | Legierte Stähle |

| Minimale Verformung | Gas (Stickstoff/Argon) | Kontrollierte, präzise Abkühlung | Hochwertige / komplexe Teile |

| Erweichen zur Aushärtung | Wasser / Polymer | Schnelle Abkühlung zum Einschließen von Elementen | Bestimmte Aluminiumlegierungen |

Meistern Sie den präzisen Balanceakt des Abschreckens für die Metallkomponenten Ihres Labors.

Bei KINTEK sind wir darauf spezialisiert, die Hochleistungs-Laborausrüstung und Verbrauchsmaterialien bereitzustellen, die Sie für perfekte Wärmebehandlungsergebnisse benötigen. Egal, ob Sie mit legierten Stählen arbeiten, die ein Ölabschrecken erfordern, oder mit hochwertigen Luft- und Raumfahrtteilen, die ein kontrolliertes Gasabschrecken benötigen – unser Fachwissen und unsere Produkte unterstützen Ihr Ziel für überlegene Materialeigenschaften.

Kontaktieren Sie noch heute unsere Wärmebehandlungsexperten, um zu besprechen, wie die Lösungen von KINTEK Ihre Abschreckprozesse verbessern, Verformungen minimieren und wiederholbaren Erfolg sicherstellen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung

- Was sind die Vorteile eines Vakuumofens? Erzielen Sie überlegene Reinheit und Kontrolle bei der Wärmebehandlung

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Warum vakuumieren Sie zur Wärmebehandlung? Erzielen Sie makellose, hochleistungsfähige Metallkomponenten

- Welche Materialien werden in einem Vakuumofen verwendet? Die Wahl der richtigen Heizzone für Ihren Prozess