Im Kern ist die Abscheidungschemie der Prozess des Aufbaus einer festen dünnen Schicht auf einer Oberfläche aus gasförmigen chemischen Bestandteilen. Im Gegensatz zu physikalischen Methoden, die lediglich Material von einer Quelle zu einem Ziel bewegen, nutzt die chemische Abscheidung kontrollierte Reaktionen auf einem Substrat, um Atom für Atom eine völlig neue Materialschicht zu synthetisieren.

Der entscheidende Unterschied, den es zu verstehen gilt, besteht darin, dass die chemische Abscheidung ein neues Material durch Oberflächenreaktionen aufbaut, während die physikalische Abscheidung ein vorhandenes Material von einer Quelle auf ein Substrat überträgt, ohne dessen chemische Identität zu verändern.

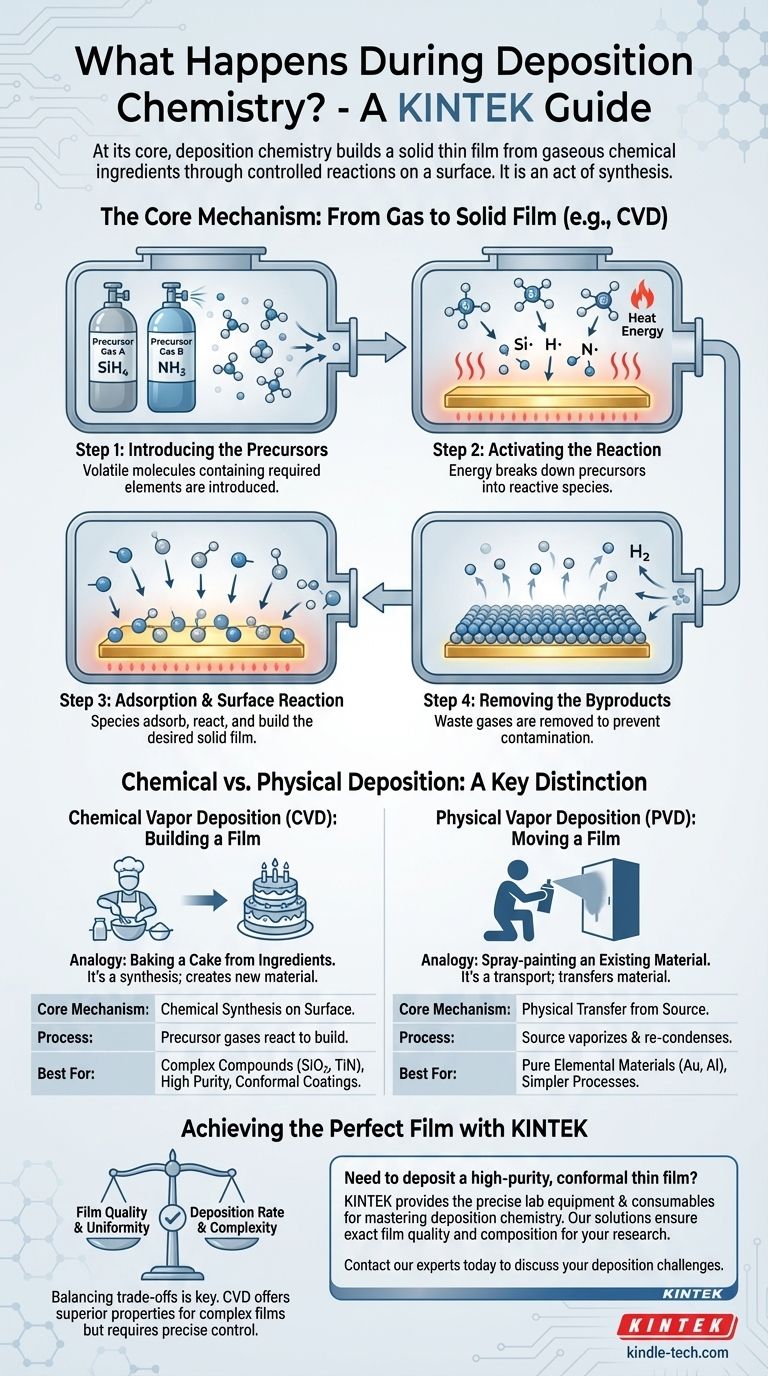

Der Kernmechanismus: Von Gas zu Festkörperschicht

Die chemische Gasphasenabscheidung (CVD) ist die primäre Prozessfamilie, die auf der Abscheidungschemie beruht. Sie umfasst eine Reihe sorgfältig kontrollierter Schritte, um gasförmige Moleküle in eine hochreine Festkörperschicht umzuwandeln.

Schritt 1: Einführung der Vorläuferstoffe

Der Prozess beginnt mit der Einführung eines oder mehrerer flüchtiger Vorläufergase in eine Reaktionskammer. Diese Vorläufer sind Moleküle, die gezielt die für die endgültige Schicht erforderlichen atomaren Elemente enthalten.

Schritt 2: Aktivierung der Reaktion

Dem Substrat wird Energie zugeführt, typischerweise in Form von Wärme. Diese Energie spaltet die Vorläufermoleküle in reaktivere chemische Spezies auf.

Schritt 3: Adsorption und Oberflächenreaktion

Diese reaktiven Spezies adsorbieren (haften) an der heißen Substratoberfläche. Hier reagieren sie miteinander oder mit der Oberfläche selbst, um das gewünschte feste Material zu bilden und eine stabile, dünne Schicht zu erzeugen.

Schritt 4: Entfernung der Nebenprodukte

Ein kritisches und definierendes Merkmal von CVD ist die Entstehung flüchtiger Nebenprodukte. Diese Abgase aus der chemischen Reaktion müssen effizient aus der Kammer entfernt werden, um zu verhindern, dass sie die wachsende Schicht kontaminieren.

Chemische vs. Physikalische Abscheidung: Ein wichtiger Unterschied

Was Abscheidungschemie ist, wird klarer, wenn man sie mit ihrem Gegenstück, der physikalischen Gasphasenabscheidung (PVD), vergleicht.

Chemische Gasphasenabscheidung (CVD): Aufbau einer Schicht

CVD ist ein Akt der Synthese. Stellen Sie es sich wie das Backen eines Kuchens vor: Sie geben einzelne Zutaten (Vorläufergase) in einen Ofen (die erhitzte Kammer), und eine chemische Reaktion verwandelt sie in ein neues, festes Produkt (die Schicht).

Physikalische Gasphasenabscheidung (PVD): Übertragung einer Schicht

PVD ist ein Prozess des Transports. Am Beispiel der thermischen Verdampfung wird ein Quellmaterial erhitzt, bis es verdampft, und kondensiert dann einfach auf einem kühleren Substrat wieder. Dies ähnelt eher dem Sprühstreichen, bei dem Sie Farbe von der Dose auf die Wand bewegen, ohne dass eine chemische Veränderung stattfindet.

Die Abwägungen verstehen

Die Wahl eines chemischen Abscheidungsprozesses erfordert die Abwägung mehrerer kritischer Faktoren. Die Bedingungen, die die Reaktionschemie steuern, wirken sich direkt auf die endgültigen Eigenschaften der Schicht aus.

Schichteigenschaften vs. Abscheidungsrate

Um eine qualitativ hochwertige, gleichmäßige Schicht zu erzielen, ist oft eine langsame, sorgfältig kontrollierte Reaktion erforderlich. Eine Erhöhung der Temperatur oder des Vorläuferflusses zur Beschleunigung der Abscheidungsrate kann Defekte, Spannungen oder Ungleichmäßigkeiten in die Struktur der Schicht einführen.

Prozesskomplexität

CVD erfordert eine präzise Kontrolle über Temperaturen, Drücke, Gasflüsse und den Umgang mit oft reaktiven Vorläuferchemikalien und Nebenprodukten. Dies kann sie komplexer machen als einfache PVD-Techniken.

Materialvielfalt

Die große Stärke der Abscheidungschemie liegt in ihrer Fähigkeit, hochreine Schichten komplexer Verbindungen, Legierungen und Materialien – wie Siliziumnitrid oder Wolframcarbid – herzustellen, die nicht einfach wie ein reines Metall verdampft und wieder kondensiert werden können.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für eine chemische oder physikalische Abscheidungsmethode hängt vollständig von dem Material ab, das Sie erstellen möchten, und den Eigenschaften ab, die es haben soll.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines reinen elementaren Materials (wie Gold oder Aluminium) mit relativ einfacher Handhabung liegt: Eine PVD-Methode ist oft der direktere und effizientere Ansatz.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer hochreinen, dichten und konformen Compound-Schicht (wie Siliziumdioxid oder Titannitrid) liegt: CVD ist aufgrund seines Bottom-up-Ansatzes der chemischen Synthese die überlegene Methode.

Letztendlich ist das Verständnis dieses grundlegenden Unterschieds zwischen dem Aufbau und der Übertragung eines Materials der Schlüssel zur Kontrolle der Eigenschaften Ihrer endgültigen dünnen Schicht.

Zusammenfassungstabelle:

| Aspekt | Chemische Abscheidung (CVD) | Physikalische Abscheidung (PVD) |

|---|---|---|

| Kernmechanismus | Chemische Synthese auf der Substratoberfläche | Physikalische Übertragung von Material von der Quelle zum Substrat |

| Prozess | Vorläufergase reagieren, um ein neues Material aufzubauen | Quellmaterial wird verdampft und kondensiert wieder |

| Analogie | Kuchenbacken aus Zutaten | Sprühstreichen eines vorhandenen Materials |

| Am besten geeignet für | Komplexe Verbindungen (z. B. SiO₂, TiN), hohe Reinheit, konforme Beschichtungen | Reine elementare Materialien (z. B. Au, Al), einfachere Prozesse |

Müssen Sie eine hochreine, konforme dünne Schicht abscheiden?

Der chemische Syntheseprozess von CVD ist ideal für die Herstellung komplexer Compound-Schichten mit überlegenen Eigenschaften. KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien, die erforderlich sind, um die Abscheidungschemie zu beherrschen.

Unsere Lösungen helfen Ihnen, die genaue Schichtqualität, Gleichmäßigkeit und Materialzusammensetzung zu erreichen, die Ihre Forschung oder Produktion erfordert. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Abscheidungsherausforderungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat