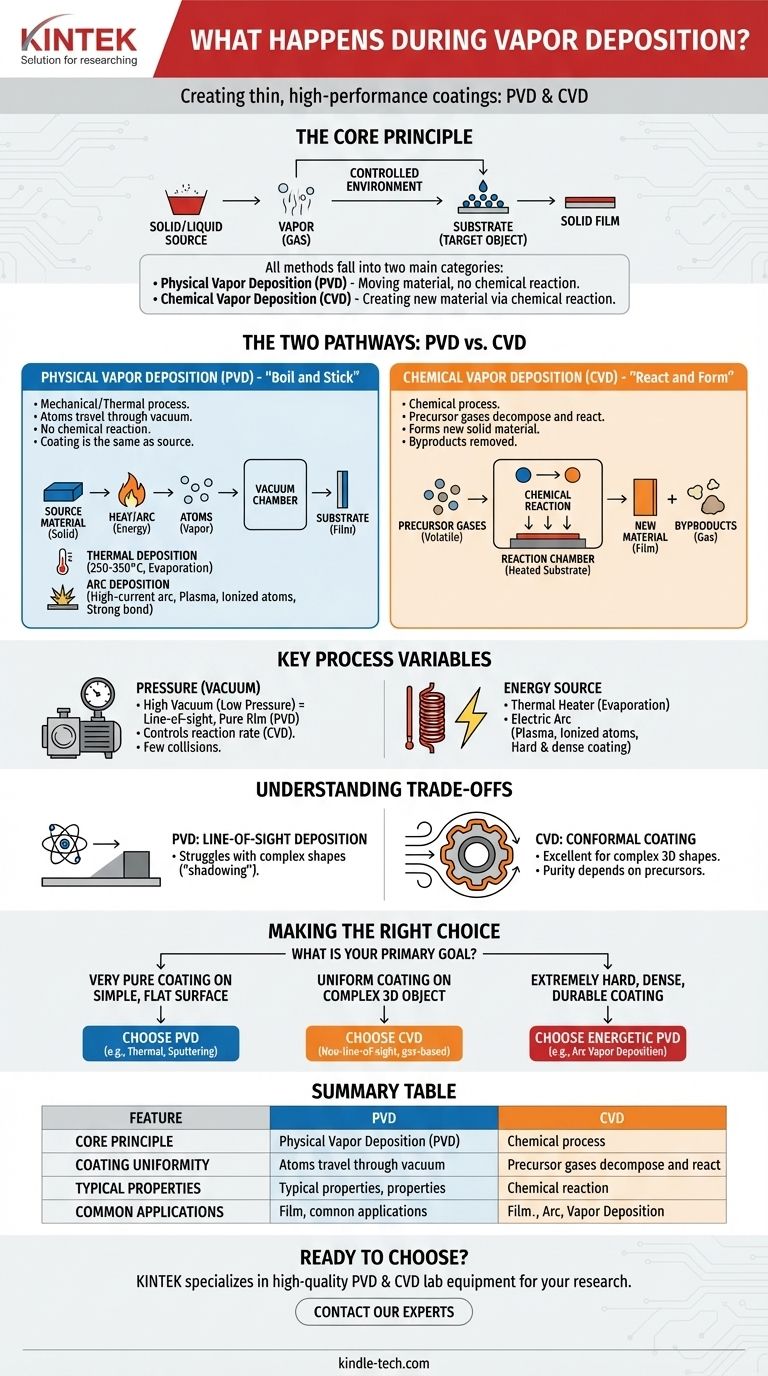

Kurz gesagt, die Gasphasenabscheidung ist eine Familie von Prozessen, die zur Erzeugung extrem dünner, hochleistungsfähiger Beschichtungen auf einer Oberfläche verwendet werden. Das Kernprinzip besteht darin, ein festes oder flüssiges Ausgangsmaterial in einer kontrollierten Umgebung in ein Gas (Dampf) umzuwandeln, das dann auf einem Zielobjekt – dem Substrat – kondensiert, um einen festen Film zu bilden.

Der entscheidende Unterschied, den es zu verstehen gilt, besteht darin, dass alle Gasphasenabscheidungsverfahren in zwei Hauptkategorien fallen: Physikalische Gasphasenabscheidung (PVD) und Chemische Gasphasenabscheidung (CVD). Die Wahl zwischen ihnen hängt vollständig davon ab, ob Sie einfach ein Material bewegen (PVD) oder durch eine chemische Reaktion ein neues erzeugen (CVD).

Die beiden grundlegenden Wege: PVD vs. CVD

Obwohl das Endziel dasselbe ist – ein dünner Film –, ist der Weg, den die Atome nehmen, grundlegend unterschiedlich. Das Verständnis dieses Unterschieds ist der Schlüssel zur Navigation in diesem Bereich.

Physikalische Gasphasenabscheidung (PVD): Die „Verdampfen und Anhaften“-Methode

PVD ist ein mechanischer oder thermischer Prozess. Atome werden physikalisch aus einem festen Ausgangsmaterial gelöst, wandern durch ein Vakuum und kondensieren dann auf dem Substrat.

Es gibt keine chemische Reaktion. Die Beschichtung auf dem Substrat ist dasselbe Material, das die Quelle verlassen hat.

Gängige PVD-Methoden umfassen:

- Thermische Abscheidung: Eine Wärmequelle, die typischerweise zwischen 250 und 350 °C liegt, erhitzt das Ausgangsmaterial in einem Hochvakuum, bis es verdampft. Dieser Dampfstrom wandert und beschichtet das Substrat.

- Lichtbogenverdampfung (Arc Deposition): Anstelle einfacher Hitze wird ein elektrischer Lichtbogen mit hohem Strom verwendet, um das Ausgangsmaterial zu verdampfen. Dies erzeugt einen stark ionisierten Dampf (ein Plasma), bei dem die Atome eine elektrische Ladung tragen, was ihnen hilft, dichter an das Substrat zu binden.

Chemische Gasphasenabscheidung (CVD): Die „Reagieren und Bilden“-Methode

CVD ist ein chemischer Prozess. Er beginnt damit, dass ein oder mehrere flüchtige Vorläufergase in eine Reaktionskammer eingeleitet werden.

Diese Gase scheiden sich nicht direkt ab. Stattdessen zersetzen sie sich und reagieren in der Nähe des erhitzten Substrats miteinander, wobei ein völlig neues festes Material entsteht, das sich dann als Film abscheidet. Unerwünschte Nebenprodukte werden als Gas entfernt.

Wichtige Prozessvariablen, die das Ergebnis bestimmen

Der spezifische Name eines Abscheidungsprozesses (z. B. LPCVD, APCVD) bezieht sich fast immer auf die Bedingungen, unter denen er durchgeführt wird. Diese Variablen steuern die Eigenschaften des resultierenden Films.

Druck (Vakuum)

Der Druck in der Kammer ist ein entscheidender Kontrollparameter. Ein Hochvakuum (niedriger Druck) bedeutet, dass es sehr wenige andere Gasmoleküle gibt, mit denen der Dampf kollidieren kann.

Dies ermöglicht es den Atomen in einem PVD-Prozess, in einer geraden „Sichtlinie“ von der Quelle zum Substrat zu wandern, was zu einem sehr reinen Film führt. Bei CVD werden unterschiedliche Druckniveaus (vom atmosphärischen Druck bis zum Ultrahochvakuum) verwendet, um die chemische Reaktionsrate und die resultierende Filmqualität zu steuern.

Energiequelle

Die Methode, mit der das Ausgangsmaterial in Dampf umgewandelt wird, wirkt sich dramatisch auf den Prozess aus. Eine einfache thermische Heizung liefert genügend Energie für die Verdampfung.

Ein elektrischer Lichtbogen hingegen liefert viel mehr Energie. Er erzeugt ein Plasma ionisierter Atome, die mit einer Vorspannung auf das Substrat beschleunigt werden können. Dies führt zu einer außergewöhnlich harten und dichten Beschichtung, weshalb sich die Lichtbogenabscheidung von der einfachen thermischen Verdampfung unterscheidet.

Die Kompromisse verstehen

Keine einzelne Methode ist universell überlegen. Die Wahl beinhaltet klare, gut verstandene Kompromisse.

Der PVD-Kompromiss: Sichtlinienabscheidung

Da PVD-Atome in geraden Linien wandern, können sie Schwierigkeiten haben, komplexe, dreidimensionale Formen gleichmäßig zu beschichten. Bereiche, die sich nicht in direkter Sichtlinie zur Quelle befinden, erhalten wenig bis gar keine Beschichtung, ein Problem, das als „Abschattung“ bekannt ist.

Der CVD-Kompromiss: Konforme Beschichtung vs. Reinheit

CVD glänzt dort, wo PVD versagt. Da es ein Gas verwendet, das die gesamte Kammer füllt, kann es selbst auf den komplexesten Formen eine hochgleichmäßige oder konforme Beschichtung erzeugen.

Die Reinheit des Endfilms hängt jedoch von der Reinheit der Vorläufergase und der erfolgreichen Entfernung aller unerwünschten chemischen Nebenprodukte ab. Die Vorläufergase selbst können zudem hochgiftig oder korrosiv sein, was komplexe Handhabungsverfahren erfordert.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungsmethode ist eine Funktion Ihres gewünschten Ergebnisses. Nutzen Sie Ihr Endziel als Leitfaden.

- Wenn Ihr Hauptaugenmerk auf einer sehr reinen Beschichtung auf einer einfachen, ebenen Fläche liegt: Eine PVD-Methode wie thermische Verdampfung oder Sputtern ist oft die direkteste und effektivste Wahl.

- Wenn Ihr Hauptaugenmerk auf einer gleichmäßigen Beschichtung eines komplexen 3D-Objekts liegt: CVD ist aufgrund seiner Nicht-Sichtlinien-basierten, gasbasierten Natur die überlegene Option.

- Wenn Ihr Hauptaugenmerk auf einer extrem harten, dichten und haltbaren Beschichtung liegt: Ein energiereicher PVD-Prozess wie die Lichtbogenabscheidung ist erforderlich, um das für solche Filme notwendige ionisierte Plasma zu erzeugen.

Indem Sie die Grundprinzipien des physikalischen Transfers im Vergleich zur chemischen Reaktion verstehen, können Sie effektiv bewerten, welche Abscheidungstechnik wirklich für Ihr Material und Ihre Anwendung geeignet ist.

Zusammenfassungstabelle:

| Merkmal | Physikalische Gasphasenabscheidung (PVD) | Chemische Gasphasenabscheidung (CVD) |

|---|---|---|

| Grundprinzip | Physikalischer Transfer von Material („Verdampfen und Anhaften“) | Chemische Reaktion bildet neues Material („Reagieren und Bilden“) |

| Beschichtungsgleichmäßigkeit | Sichtlinie; kann bei komplexen Formen Schwierigkeiten haben | Konform; ausgezeichnet für komplexe 3D-Objekte |

| Typische Beschichtungseigenschaften | Sehr reine, dichte und harte Beschichtungen | Gleichmäßige Beschichtungen; Reinheit hängt von den Vorläufergasen ab |

| Häufige Anwendungen | Einfache, ebene Flächen, die reine/harte Beschichtungen erfordern | Komplexe Formen, die eine gleichmäßige Abdeckung erfordern |

Bereit, die richtige Gasphasenabscheidungsmethode für die Anforderungen Ihres Labors auszuwählen?

KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien für alle Ihre Abscheidungsprozesse. Ob Sie ein System für präzise PVD- oder vielseitige CVD-Anwendungen benötigen, unsere Experten helfen Ihnen bei der Auswahl der idealen Lösung zur Verbesserung Ihrer Forschung und Entwicklung.

Kontaktieren Sie unser Team noch heute, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie KINTEK den Erfolg Ihres Labors unterstützen kann!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

Andere fragen auch

- Welche der folgenden Metalle werden als Katalysatoren zur Synthese von CNTs verwendet? Entdecken Sie die Top-Katalysatoren für hochwertiges CNT-Wachstum

- Was ist die Bedeutung der chemischen Gasphasenabscheidung? Erschließen Sie hochreine, hochleistungsfähige Materialien

- Welche Methoden werden für die Abscheidung von Dünnschichttechnologien verwendet? Ein Leitfaden zu PVD, CVD und ALD

- Wie unterscheidet sich Magnetron-Sputtern von anderen Methoden? Erzielen Sie hochwertige Dünnschichten mit hoher Geschwindigkeit

- Welche Rolle spielt ein CVD-System bei der Herstellung von SiC-Beschichtungen? Präzise nanokristalline Ergebnisse erzielen

- Was ist der Mechanismus der chemischen Gasphasenabscheidungsreaktion? Eine Schritt-für-Schritt-Anleitung zur Dünnschichtabscheidung

- Was ist eine Abscheideanlage? Ihr Leitfaden für Präzisions-Dünnschicht-Beschichtungssysteme

- Was ist die vollständige Bezeichnung für einen CVD-Reaktor? Entfesseln Sie die Kraft der chemischen Gasphasenabscheidung