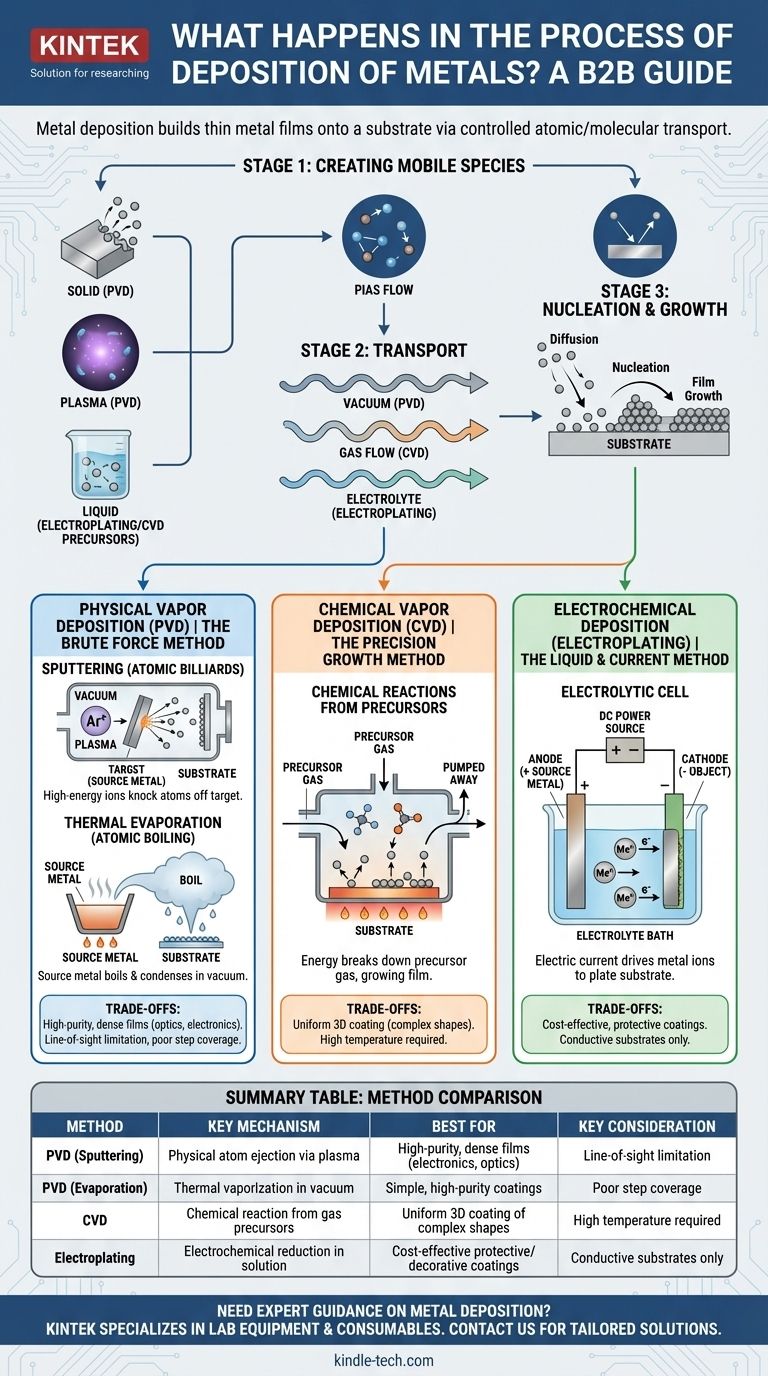

Kurz gesagt, Metallabscheidung ist jeder Prozess, der einen dünnen Metallfilm auf einer Oberfläche, dem sogenannten Substrat, aufbaut. Dies wird erreicht, indem Metallatome oder -ionen von einer Quelle zum Substrat transportiert werden, wo sie sich ansammeln, um eine feste Schicht zu bilden. Die spezifische Transportmethode und der Zustand des Metalls – ob es sich um einen Dampf, ein Plasma oder Ionen in einer Lösung handelt – definieren die verschiedenen Arten der Abscheidung.

Das Kernprinzip der Metallabscheidung ist der kontrollierte atomare oder molekulare Transport. Ob durch physikalische Kraft, chemische Reaktion oder elektrischen Strom, das Ziel ist immer dasselbe: Metall von einer Quelle zu einem Substrat zu bewegen, um eine neue Schicht mit spezifischen, gewünschten Eigenschaften aufzubauen.

Der grundlegende Prozess: Von der Quelle zum Film

Im Grunde umfasst jede Metallabscheidung drei Phasen: die Erzeugung mobiler Atome/Ionen, deren Transport zu einer Oberfläche und deren Haftung und Bildung eines stabilen Films. Das „Wie“ dieser Phasen unterscheidet die Haupttechniken.

Phase 1: Erzeugung mobiler Metallspezies

Bevor die Abscheidung erfolgen kann, müssen Metallatome von ihrem Ausgangsmaterial gelöst werden. Dies kann ein fester Metallblock, ein chemisches Gas oder eine flüssige Lösung sein. Die Methode zur Freisetzung dieser Atome ist ein entscheidender Faktor für den Gesamtprozess.

Phase 2: Transport zum Substrat

Einmal freigesetzt, müssen die Metallatome oder -ionen zur Zieloberfläche (dem Substrat) gelangen. Diese Reise kann durch ein Vakuum, innerhalb eines strömenden Gases oder durch einen flüssigen Elektrolyten erfolgen, oft gesteuert durch elektrische oder magnetische Felder.

Phase 3: Keimbildung und Wachstum

Wenn Atome auf dem Substrat ankommen, bilden sie nicht sofort eine perfekte Schicht. Sie landen, bewegen sich auf der Oberfläche (Diffusion) und lagern sich an energetischen „Hotspots“ zu stabilen Inseln zusammen, ein Prozess, der als Keimbildung bezeichnet wird. Diese Inseln wachsen dann und verschmelzen zu einem kontinuierlichen Film. Die Qualität, Kornstruktur und Spannung des endgültigen Films werden alle in dieser kritischen Phase bestimmt.

Physikalische Gasphasenabscheidung (PVD): Die Brachialmethode

PVD umfasst Methoden, die physikalische Prozesse wie hochenergetischen Beschuss oder Erhitzen nutzen, um einen Metalldampf zu erzeugen, der dann auf dem Substrat kondensiert. Dies geschieht typischerweise in einer Hochvakuumkammer, um die Reinheit zu gewährleisten.

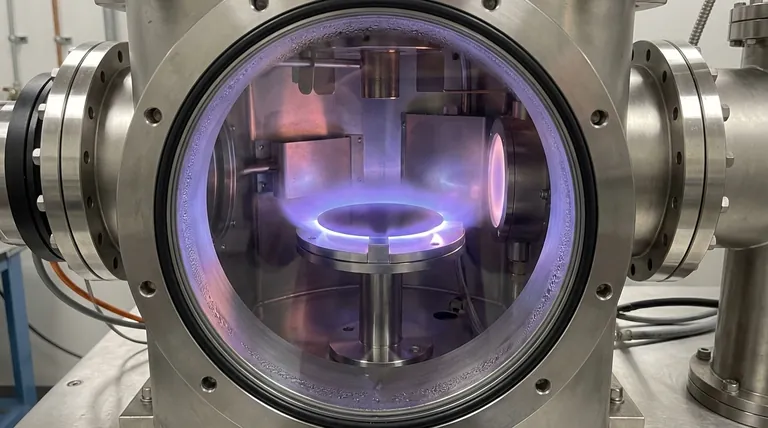

Sputtern: Atomares Billard

Beim Sputtern wird eine Kammer mit einem Inertgas wie Argon gefüllt, das zu einem Plasma angeregt wird. Diese hochenergetischen Gasionen werden dann auf ein festes Metall-"Target" beschleunigt. Der Aufprall ist wie ein subatomarer Billardstoß, der Metallatome vom Target löst. Diese ausgestoßenen Atome bewegen sich durch das Vakuum und beschichten das Substrat.

Thermische Verdampfung: Atomares Kochen

Die Verdampfung ist intuitiver. Ein Quellmetall wird in einer Vakuumkammer erhitzt, bis es buchstäblich kocht und verdampft, wodurch eine Wolke aus Metalldampf entsteht. Dieser Dampf bewegt sich geradlinig, bis er auf das kühlere Substrat trifft, wo er wieder zu einem Feststoff kondensiert und einen dünnen Film bildet.

Chemische Gasphasenabscheidung (CVD): Die Präzisionswachstumsmethode

CVD verwendet chemische Reaktionen, um Filme abzuscheiden. Anstatt Atome physisch von einem Target zu lösen, „wächst“ es einen Film direkt auf dem Substrat aus chemischen Vorläufern.

Funktionsweise: Vorläufer und Reaktionen

Bei CVD werden ein oder mehrere flüchtige Vorläufergase, die das Metall enthalten, in eine Reaktionskammer geleitet. Energie, meist in Form von Wärme, wird auf das Substrat angewendet. Diese Energie zersetzt die Vorläufergase an der Substratoberfläche, wodurch die Metallatome freigesetzt werden, um sich an die Oberfläche zu binden, während die anderen chemischen Nebenprodukte abgepumpt werden.

Elektrochemische Abscheidung (Galvanik): Die Flüssigkeits- & Strommethode

Diese gängige Technik, auch als Galvanik bekannt, verwendet eine flüssige Lösung und einen elektrischen Strom, um Metall abzuscheiden. Sie unterscheidet sich grundlegend von PVD und CVD, da sie nicht im Vakuum oder in der Gasphase stattfindet.

Die Elektrolysezelle

Der Aufbau besteht aus zwei Elektroden, die in ein Elektrolytbad getaucht sind, das gelöste Metallionen enthält. Das zu beschichtende Objekt fungiert als Kathode (negative Elektrode), und ein Stück des Quellmetalls dient oft als Anode (positive Elektrode). Wenn ein Gleichstrom angelegt wird, werden die Metallionen in der Lösung zur Kathode gezogen, wo sie Elektronen aufnehmen und wieder in feste Metallatome umgewandelt werden, die sich auf der Oberfläche des Objekts abscheiden.

Die Kompromisse verstehen

Keine einzelne Abscheidungsmethode ist universell überlegen. Die Wahl ist ein strategischer Kompromiss, der auf den gewünschten Filmeigenschaften, dem Substratmaterial und den Kosten basiert.

Konforme Beschichtung (Gleichmäßigkeit)

CVD zeichnet sich durch die gleichmäßige Beschichtung komplexer, dreidimensionaler Formen aus, da das Vorläufergas in komplizierte Strukturen fließen und dort reagieren kann. PVD ist ein „Sichtlinien“-Verfahren, was das Beschichten von Hinterschneidungen oder den Seiten tiefer Gräben erschwert. Die Galvanik-Beschichtung hängt davon ab, wie gleichmäßig der elektrische Strom verteilt ist, was bei komplexen Geometrien eine Herausforderung sein kann.

Temperatur- und Substratgrenzen

Hochtemperatur-CVD-Prozesse können empfindliche Substrate wie Kunststoffe oder bestimmte elektronische Komponenten beschädigen. PVD-Methoden, insbesondere das Sputtern, können oft bei viel niedrigeren Temperaturen durchgeführt werden, was sie vielseitiger macht. Die Galvanik ist ein Nassprozess bei Raumtemperatur, aber sie ist nur für leitfähige Substrate geeignet.

Filmreinheit und Dichte

PVD, insbesondere das Sputtern, ist bekannt für die Herstellung sehr reiner und dichter Filme, die für optische und Halbleiteranwendungen entscheidend sind. Die CVD-Filmreinheit hängt von der Reinheit der Vorläufergase ab. Die Qualität der Galvanik hängt stark von der Sauberkeit und Zusammensetzung des Elektrolytbades ab.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungstechnik erfordert die Abstimmung der Prozessfähigkeiten mit dem Endziel der Anwendung.

- Wenn Ihr Hauptaugenmerk auf hochreinen, dichten Filmen für Optik oder Elektronik liegt: PVD-Methoden wie das Sputtern sind der Industriestandard für ihre Kontrolle und Qualität.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung eines komplexen 3D-Teils liegt: CVD ist die überlegene Wahl, vorausgesetzt, Ihr Substrat verträgt die Verarbeitungstemperaturen.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Schutz- oder Dekorationsbeschichtung auf einem leitfähigen Teil liegt: Die Galvanik bietet hervorragende Ergebnisse mit hohem Durchsatz und relativ geringen Kosten.

Das Verständnis dieser Kernmechanismen ermöglicht es Ihnen, das präzise Werkzeug auszuwählen, das zum Aufbau funktionaler Materialien, Schicht für Schicht, erforderlich ist.

Zusammenfassungstabelle:

| Methode | Schlüsselmechanismus | Am besten geeignet für | Wichtige Überlegung |

|---|---|---|---|

| PVD (Sputtern) | Physikalischer Atomausstoß durch Plasma | Hochreine, dichte Filme (Elektronik, Optik) | Sichtlinienbegrenzung |

| PVD (Verdampfung) | Thermische Verdampfung im Vakuum | Einfache, hochreine Beschichtungen | Schlechte Stufenabdeckung |

| CVD | Chemische Reaktion aus Gasvorläufern | Gleichmäßige 3D-Beschichtung komplexer Formen | Hohe Temperatur erforderlich |

| Galvanik | Elektrochemische Reduktion in Lösung | Kostengünstige Schutz-/Dekorationsbeschichtungen | Nur leitfähige Substrate |

Benötigen Sie fachkundige Beratung zur Metallabscheidung für Ihr Labor? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für all Ihre Dünnschichtbeschichtungsanforderungen. Egal, ob Sie mit PVD-, CVD- oder Galvanik-Anwendungen arbeiten, unser Team kann Ihnen helfen, die richtige Ausrüstung und die richtigen Materialien auszuwählen, um präzise, qualitativ hochwertige Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Spezialisten, um zu besprechen, wie wir Ihre Forschungs- und Produktionsziele mit maßgeschneiderten Lösungen für Ihre spezifischen Substrat- und Beschichtungsanforderungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Wo wird CVD eingesetzt? Von Mikrochips bis hin zu Diamantbeschichtungen – entdecken Sie die vielseitigen Anwendungen

- Welche Vorteile bieten Rotationsbett-Reaktoren im Vergleich zu Festbett-Reaktoren? Präzise Materialleistung freischalten

- Was ist eine Niederdruck-Chemische-Dampfabscheidung? Entdecken Sie LPCVD für überlegene Dünnschichtqualität

- Wie beeinflusst die Temperatur die Deposition? Meistern Sie die Wissenschaft der Gas-zu-Fest-Umwandlung

- Was ist chemische Gasphasenabscheidung von Beschichtungen? Wachsen Sie überlegene, konforme Filme auf komplexen Teilen

- Wie wird Plasma beim RF-Sputtern erzeugt? Den Prozess für Isoliermaterialien entschlüsseln

- Was sind die Schritte der CVD? Ein Leitfaden zum Aufbau von Materialien vom Atom aufwärts

- Was ist der Vorteil der chemischen Gasphasenabscheidung (CVD) gegenüber der Oxidation? Unübertroffene Vielseitigkeit bei der Dünnschichtabscheidung