Die primäre Wärmebehandlung zur Verstärkung vieler gängiger Metalle, insbesondere Stahl, ist ein zweistufiger Prozess, der als Härten und Vergüten bezeichnet wird. Dabei wird das Metall auf eine hohe Temperatur erhitzt und schnell abgekühlt (Abschrecken), um eine sehr harte Struktur zu erzeugen, und anschließend auf eine niedrigere Temperatur wieder erwärmt (Vergüten), um die Sprödigkeit zu reduzieren und ein funktionales Gleichgewicht zwischen Festigkeit und Zähigkeit zu erreichen. Andere spezialisierte Methoden, wie Einsatzhärten und Auscheidungshärten, werden für spezifische Materialien und Anwendungen verwendet.

Das Kernprinzip, das man verstehen muss, ist, dass „Verstärkung“ in der Metallurgie niemals kostenlos ist. Wärmebehandlungen, die die Härte und Zugfestigkeit eines Metalls erhöhen, verringern fast immer dessen Zähigkeit, wodurch es spröder wird. Das Ziel ist nicht, maximale Festigkeit zu erreichen, sondern das optimale Gleichgewicht der Eigenschaften zu erzielen, das für die beabsichtigte Funktion der Komponente erforderlich ist.

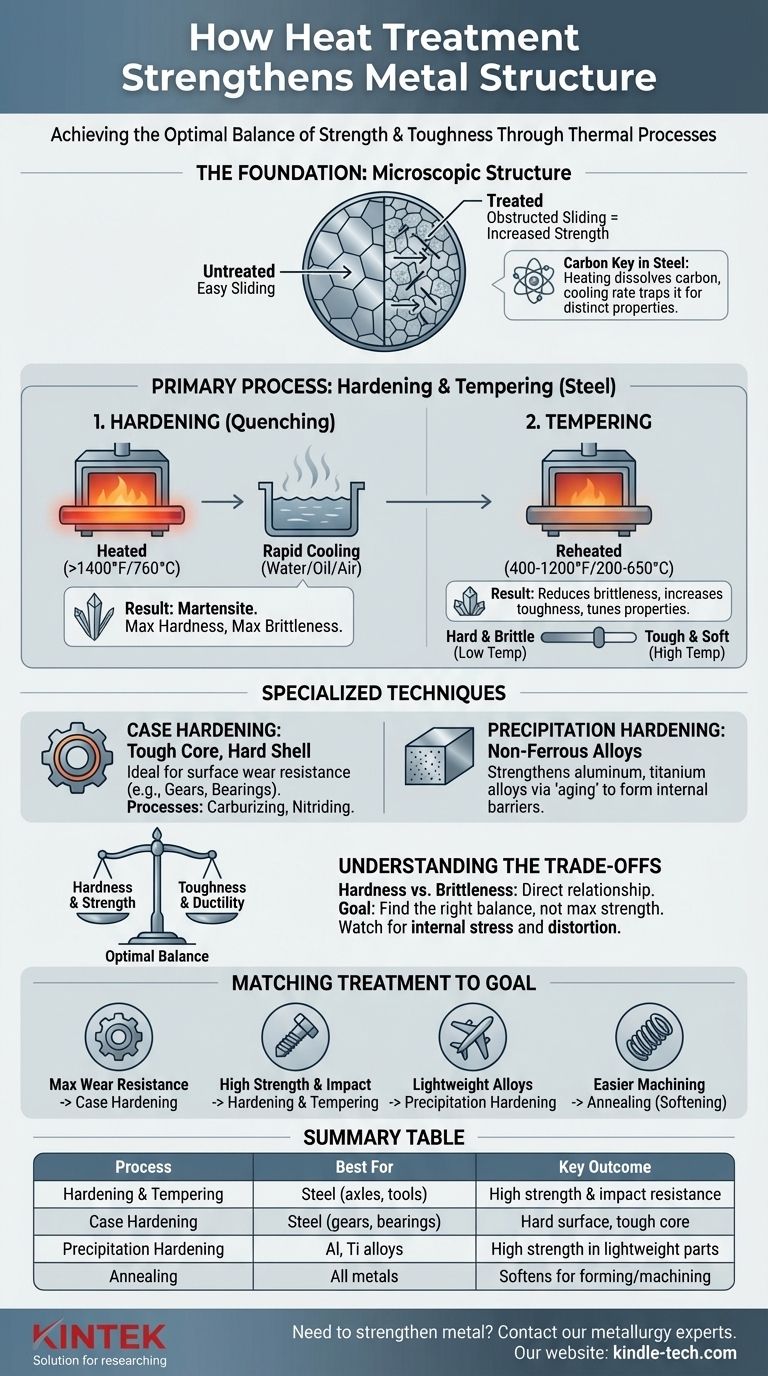

Die Grundlage: Warum Wärme Metalle verändert

Um zu verstehen, wie Wärmebehandlungen funktionieren, muss man zunächst die mikroskopische Struktur von Metallen verstehen. Sie sind keine einheitlichen Feststoffe, sondern bestehen aus einzelnen Kristallen oder „Körnern“.

Die Rolle der Kristallstruktur

Metalle verbiegen und verformen sich, wenn sich Atomebenen innerhalb dieser Körner aneinander vorbeischieben. Die Verstärkung eines Metalls beinhaltet das Einführen von Hindernissen, die diese Gleitbewegung erschweren.

Wärmebehandlungen erreichen dies, indem sie die Größe, Form und Zusammensetzung dieser inneren Körner verändern.

Der Kohlenstoffschlüssel bei Stahl

Bei Stahl, dem gebräuchlichsten Strukturmetall, ist der Schlüsselbestandteil Kohlenstoff. Obwohl Stahl hauptsächlich aus Eisen besteht, ermöglicht die geringe Menge an vorhandenem Kohlenstoff dramatische Umwandlungen beim Erhitzen und Abkühlen.

Unterschiedliche Abkühlgeschwindigkeiten fangen Kohlenstoff in unterschiedlichen Kristallstrukturen ein, die jeweils einzigartige Eigenschaften aufweisen. Schnelles Abkühlen fängt ihn in einer harten, spröden Struktur ein, während langsames Abkühlen es ihm ermöglicht, eine weiche, duktile Struktur zu bilden.

Primäre Verstärkungsprozesse für Stahl

Bei den meisten Baustählen wird die Verstärkung durch eine kontrollierte Abfolge von Abschrecken und Vergüten erreicht.

Schritt 1: Härten (Abschrecken)

Härten ist der Prozess zur Erzielung maximaler Härte. Das Metall wird auf eine kritische Temperatur (typischerweise über 1.400 °F oder 760 °C) erhitzt, bei der sich seine Kristallstruktur in eine Phase namens Austenit umwandelt, die Kohlenstoff lösen kann.

Anschließend wird das Metall schnell abgekühlt oder abgeschreckt, in einem Medium wie Wasser, Öl oder Luft. Dieser plötzliche Temperaturabfall fängt die Kohlenstoffatome in einer stark beanspruchten, nadelförmigen Kristallstruktur namens Martensit ein. Martensit ist extrem hart und fest, aber auch sehr spröde.

Schritt 2: Vergüten

Ein nur aus Martensit bestehendes Teil ist oft zu spröde für den praktischen Einsatz; es würde unter Einwirkung splittern wie Glas. Das Vergüten ist der entscheidende Folgeschritt, um diese Sprödigkeit zu reduzieren.

Das gehärtete Teil wird auf eine viel niedrigere Temperatur (z. B. 400–1.200 °F oder 200–650 °C) wieder erwärmt und für eine bestimmte Zeit gehalten. Dieser Prozess baut innere Spannungen ab und ermöglicht es einem Teil des Martensits, sich in eine stabilere Struktur umzuwandeln, wodurch die Zähigkeit und Duktilität des Metalls erheblich erhöht wird.

Die endgültigen Eigenschaften werden durch die Vergütungstemperatur „abgestimmt“. Eine niedrigere Temperatur führt zu höherer Härte, aber geringerer Zähigkeit, während eine höhere Temperatur ein zäheres, aber weicheres Teil erzeugt.

Spezialisierte Verstärkungstechniken

Nicht jede Verstärkung beinhaltet das Härten des gesamten Teils. Spezialisierte Methoden zielen entweder auf die Oberfläche einer Komponente ab oder sind für Nichteisenlegierungen konzipiert.

Einsatzhärten: Ein zäher Kern, eine harte Schale

Das Einsatzhärten erzeugt eine harte, verschleißfeste Oberfläche (die „Einsatzschicht“), während ein weicherer, zäherer Innenbereich (der „Kern“) erhalten bleibt. Dies ist ideal für Teile wie Zahnräder und Lager, die Oberflächenverschleiß widerstehen müssen und gleichzeitig Stoßbelastungen standhalten, ohne zu splittern.

Verfahren wie Carburieren (Hinzufügen von Kohlenstoff zur Oberfläche) oder Nitrieren (Hinzufügen von Stickstoff) werden verwendet, um die Oberflächenchemie vor einer abschließenden Wärmebehandlung anzureichern und eine Komponente mit dem Besten aus beiden Welten zu schaffen.

Auscheidungshärten: Für Nichteisenlegierungen

Diese Methode, auch als Warmaushärtung bekannt, ist die primäre Methode zur Verstärkung vieler Aluminium-, Titan- und Nickelbasislegierungen.

Der Prozess beinhaltet das Erhitzen der Legierung, um Legierungselemente in einer festen Lösung aufzulösen, das Abschrecken, um sie an Ort und Stelle einzuschließen, und das anschließende „Altern“ bei niedriger Temperatur. Während des Alterns bilden sich winzige, harte Partikel (Ausscheidungen) innerhalb der Metallstruktur. Diese Partikel wirken als mikroskopische Barrieren, die die Verformung behindern und die Festigkeit dramatisch erhöhen.

Die Kompromisse verstehen: Festigkeit vs. Zähigkeit

Die Auswahl einer Wärmebehandlung erfordert ein klares Verständnis ihrer Konsequenzen. Das Streben nach einer einzigen Eigenschaft, wie maximaler Härte, führt fast immer zum Versagen.

Die Härte-Sprödigkeits-Kurve

Es besteht ein direktes und unvermeidliches Verhältnis zwischen Härte und Sprödigkeit. Wenn ein Material härter wird, verliert es seine Fähigkeit, sich zu verformen oder Energie aufzunehmen, bevor es bricht.

Denken Sie an den Unterschied zwischen einer Stahlbüroklammer und einem Glasstab. Die Büroklammer (weich und zäh) kann sich erheblich biegen, bevor sie bricht. Der Glasstab (hart und spröde) kann einer hohen Last standhalten, bricht aber fast ohne Vorwarnung oder Biegung. Das Vergüten ermöglicht es Ihnen, einen genauen Punkt auf diesem Spektrum auszuwählen.

Innere Spannung und Verformung

Das schnelle Abkühlen beim Abschrecken führt erhebliche innere Spannungen in ein Metallteil ein. Diese Spannung kann dazu führen, dass sich das Teil verzieht, verformt oder sogar reißt, insbesondere bei Komponenten mit komplexen Geometrien oder scharfen Ecken.

Prozesse wie das Vergüten sind unerlässlich, um diese Spannungen abzubauen. In einigen Fällen werden langsamere Abschreckmedien (wie Öl anstelle von Wasser) oder Techniken, die kein Abschrecken erfordern (wie Nitrieren), gezielt ausgewählt, um Verformungen zu minimieren.

Warum „fester“ nicht immer besser ist

Eine Schraubendreherspitze, die auf ihr maximales Potenzial gehärtet wurde, könnte so spröde sein, dass sie beim ersten Versuch, eine festsitzende Schraube zu lösen, zerbricht. Eine etwas weichere, zähere Spitze wäre weitaus haltbarer.

Ebenso wäre eine übermäßig harte Achse anfällig für katastrophales Versagen durch einen einzigen Schlag in ein Schlagloch. Die richtige Wahl ist eine Behandlung, die genügend Zähigkeit bietet, um solche Stöße sicher abzufedern.

Die Behandlung auf Ihr Ziel abstimmen

Der richtige Prozess hängt vollständig vom verwendeten Material und den Anforderungen der Endanwendung ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Verschleißfestigkeit und Oberflächenhärte liegt: Einsatzhärten (wie Carburieren oder Nitrieren) ist Ihr bester Ansatz für Stahlteile wie Zahnräder oder Nockenwellen.

- Wenn Ihr Hauptaugenmerk auf hoher Gesamtfestigkeit in Kombination mit Stoßfestigkeit liegt: Durchhärten (Abschrecken), gefolgt von Vergüten, ist der Standard für Komponenten wie Achsen, Schrauben und Strukturwerkzeuge.

- Wenn Ihr Hauptaugenmerk auf der Verstärkung von Leichtbaulegierungen wie Aluminium liegt: Auscheidungshärten ist der richtige und einzig wirksame Prozess.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein Metall leichter bearbeitbar oder formbar zu machen: Sie benötigen einen Erweichungsprozess wie Glühen, der die Effekte des Härtens umkehrt.

Letztendlich ist die Wahl einer Wärmebehandlung eine bewusste technische Entscheidung, die auf einem klaren Verständnis der Anforderungen der Endanwendung beruht.

Zusammenfassungstabelle:

| Verstärkungsprozess | Am besten geeignet für | Wichtigstes Ergebnis |

|---|---|---|

| Härten & Vergüten | Stahl (Achsen, Werkzeuge) | Hohe Festigkeit & Stoßfestigkeit |

| Einsatzhärten | Stahl (Zahnräder, Lager) | Harte Oberfläche, zäher Kern |

| Auscheidungshärten | Aluminium-, Titanlegierungen | Hohe Festigkeit bei Leichtbauteilen |

| Glühen | Alle Metalle (vor der Bearbeitung) | Erweicht für einfachere Formgebung/Bearbeitung |

Müssen Sie eine Metallkomponente für Ihr Projekt verstärken? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für Materialprüfungen und Wärmebehandlungsprozesse. Ob Sie mit Stahl, Aluminium oder anderen Legierungen arbeiten, unsere Expertise kann Ihnen helfen, das optimale Gleichgewicht zwischen Festigkeit, Zähigkeit und Haltbarkeit zu erreichen. Kontaktieren Sie noch heute unsere Metallurgie-Experten, um Ihre spezifischen Anforderungen zu besprechen und die richtige Lösung für Ihr Labor oder Ihre Produktionsanforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien

- Was sind die Vorteile der Vakuumhärtung? Erzielen Sie überragende Präzision und Sauberkeit für kritische Komponenten

- Was ist der Vakuum-Wärmebehandlungszyklus? Erzielen Sie überragende Materialreinheit und Präzision

- Ist die Aussage, dass sich Wärme nicht im Vakuum ausbreiten kann, wahr oder falsch? Entdecken Sie, wie Wärme die Leere des Weltraums überbrückt