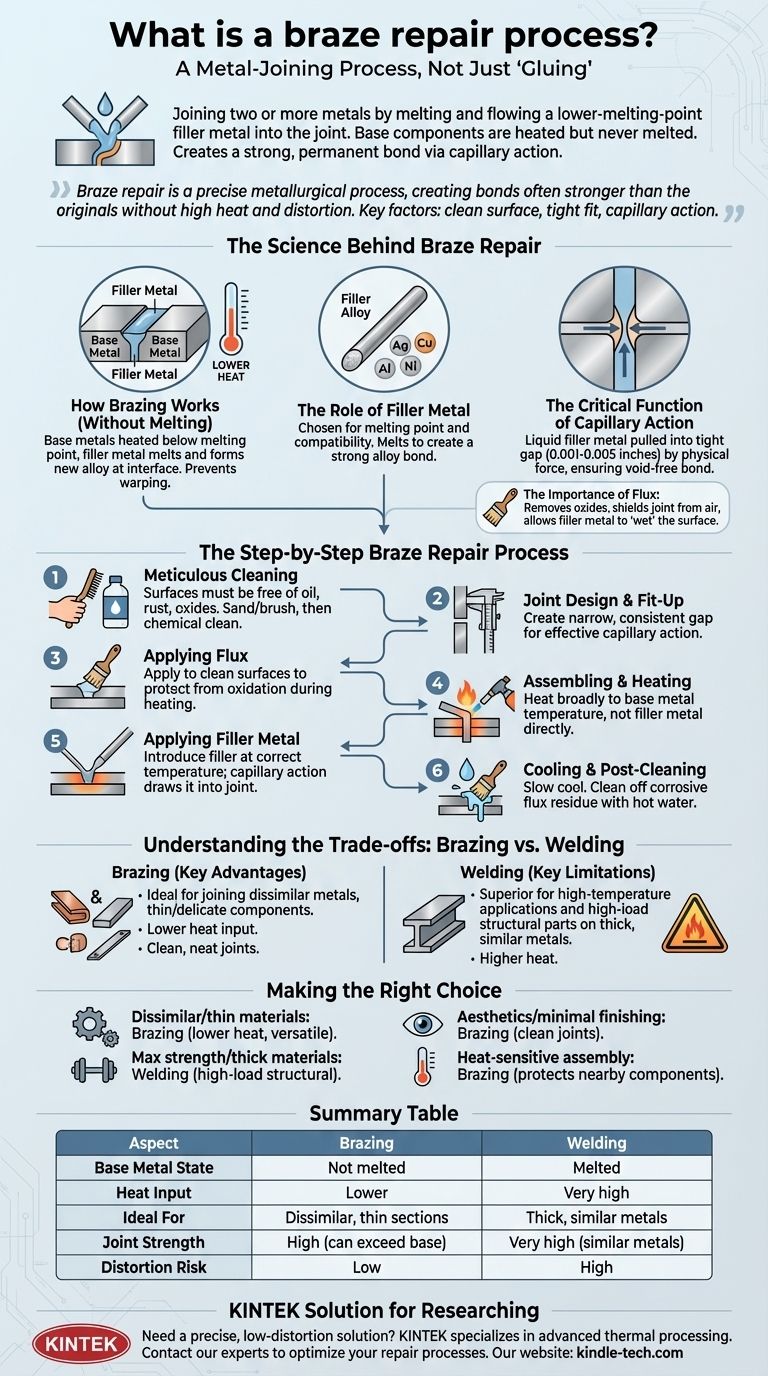

Kurz gesagt, eine Hartlöt-Reparatur ist ein Metallverbindungsverfahren, bei dem zwei oder mehr Metallteile durch Schmelzen und Fließen eines Füllmetalls in die Fuge miteinander verbunden werden. Entscheidend ist, dass das Füllmetall einen niedrigeren Schmelzpunkt als das angrenzende Metall hat, was bedeutet, dass die Basiskomponenten erhitzt, aber niemals geschmolzen werden. Dieser Prozess erzeugt eine starke, dauerhafte und oft nahtlose Verbindung durch ein metallurgisches Prinzip namens Kapillarwirkung.

Hartlöt-Reparatur ist nicht einfach nur das "Kleben" von Metallen. Es ist ein präziser metallurgischer Prozess, der eine Verbindung schafft, die so stark oder sogar stärker sein kann als die Originalmetalle, und das alles ohne die hohe Hitze und Verformung, die mit dem Schweißen verbunden sind. Das Geheimnis liegt in einer sauberen Oberfläche, einer engen Passung und der Kraft der Kapillarwirkung.

Die Wissenschaft hinter der Hartlöt-Reparatur

Um die Hartlöt-Reparatur wirklich zu verstehen, muss man über den Brenner und den Füllstab hinausblicken. Der Prozess beruht auf einigen grundlegenden wissenschaftlichen Prinzipien, die zusammenwirken, um eine dauerhafte Verbindung zu bilden.

Wie Hartlöten funktioniert (ohne Schmelzen)

Der grundlegende Unterschied zwischen Hartlöten und Schweißen ist der Zustand des Grundmetalls (der zu reparierenden Teile). Beim Hartlöten werden die Grundmetalle auf eine Temperatur erhitzt, die hoch genug ist, um das Füllmetall zu schmelzen, aber immer unter ihrem eigenen Schmelzpunkt liegt. Diese geringere Wärmezufuhr ist entscheidend, da sie Verzug, Verformung und Veränderungen der inhärenten Eigenschaften des Grundmetalls verhindert.

Die Rolle des Füllmetalls

Das Füllmetall, oft eine Legierung aus Silber, Kupfer, Aluminium oder Nickel, ist der Held des Prozesses. Es wird basierend auf seiner Schmelztemperatur und seiner Kompatibilität mit den Grundmetallen ausgewählt. Wenn es schmilzt, interagiert es mit der Oberfläche des heißen Grundmetalls, um an der Grenzfläche eine neue, starke Legierung zu bilden.

Die kritische Funktion der Kapillarwirkung

Hartlöten bezieht seine außergewöhnliche Festigkeit aus der Kapillarwirkung. Dies ist die physikalische Kraft, die eine Flüssigkeit in einen sehr engen Raum zieht. Damit eine Hartlöt-Reparatur erfolgreich ist, muss die Fuge einen sehr engen, gleichmäßigen Spalt (typischerweise 0,001 bis 0,005 Zoll) aufweisen. Wenn das geschmolzene Füllmetall eingeführt wird, zieht diese Kapillarkraft es tief in die gesamte Fuge, wodurch eine vollständige Bedeckung und eine porenfreie Verbindung gewährleistet werden.

Die Bedeutung des Flussmittels

Eine Metalloberfläche, selbst wenn sie sauber aussieht, ist mit einer Oxidschicht bedeckt, die das Binden des Füllmetalls verhindert. Flussmittel ist ein chemisches Reinigungsmittel, das vor dem Erhitzen aufgetragen wird. Beim Erhitzen entfernt es diese Oxide und schützt die Fuge vor der Luft, wodurch das geschmolzene Füllmetall die Oberfläche "benetzen" und korrekt fließen kann.

Der Schritt-für-Schritt-Prozess der Hartlöt-Reparatur

Eine erfolgreiche Hartlöt-Reparatur hängt weniger von roher Gewalt als vielmehr von methodischer Vorbereitung ab. Jeder Schritt ist entscheidend für das Endergebnis.

Schritt 1: Sorgfältige Reinigung

Dies ist der wichtigste Schritt. Die Fugenflächen müssen absolut frei von Öl, Fett, Rost und Oxiden sein. Dies wird durch mechanische Methoden wie Schleifen oder Drahtbürsten, gefolgt von einer chemischen Reinigung mit einem Lösungsmittel, erreicht.

Schritt 2: Fugendesign und Passung

Die Teile müssen so angeordnet werden, dass ein schmaler, gleichmäßiger Spalt entsteht. Die Festigkeit der endgültigen Verbindung hängt direkt davon ab, den korrekten Spalt für eine effektive Kapillarwirkung aufrechtzuerhalten.

Schritt 3: Auftragen des Flussmittels

Flussmittel wird vor dem Zusammenbau auf die sauberen Fugenflächen beider Teile aufgetragen. Dies stellt sicher, dass der gesamte Verbindungsbereich während des Erhitzens vor Oxidation geschützt ist.

Schritt 4: Zusammenbau und Erhitzen der Fuge

Die Teile werden zusammengebaut und fixiert. Die gesamte Baugruppe wird dann breit und gleichmäßig mit einem Brenner erhitzt. Ziel ist es, die Grundmetalle auf die Schmelztemperatur des Füllmetalls zu bringen, nicht das Füllmetall direkt zu erhitzen.

Schritt 5: Auftragen des Füllmetalls

Sobald die Baugruppe die richtige Temperatur erreicht hat (oft daran zu erkennen, dass das Flussmittel klar und flüssig wird), wird der Füllstab an den Rand der Fuge gehalten. Die Hitze der Grundmetalle schmilzt den Stab sofort, und die Kapillarwirkung zieht das flüssige Metall in die gesamte Fuge.

Schritt 6: Abkühlen und Nachreinigung

Die Baugruppe wird langsam und natürlich abkühlen gelassen, um thermische Spannungen zu vermeiden. Nach dem Abkühlen müssen alle verbleibenden Flussmittelrückstände, die oft korrosiv sind, gründlich mit heißem Wasser und Bürsten entfernt werden.

Die Kompromisse verstehen: Hartlöten vs. Schweißen

Hartlöten ist ein mächtiges Werkzeug, aber keine Universallösung. Zu wissen, wann es gegenüber dem Schweißen eingesetzt werden sollte, ist der Schlüssel zu einer erfolgreichen Reparatur.

Wann Hartlöten zu wählen ist: Hauptvorteile

Hartlöten glänzt dort, wo Schweißen versagt. Sein Hauptvorteil ist die Fähigkeit, unterschiedliche Metalle zu verbinden, wie Kupfer mit Stahl oder Hartmetall mit Stahl. Die geringere Wärmezufuhr macht es auch ideal für dünne oder empfindliche Komponenten, die durch Schweißen zerstört würden, und es erzeugt eine saubere, ordentliche Verbindung, die oft keine Nachbearbeitung erfordert.

Wann Schweißen besser sein könnte: Hauptbeschränkungen

Die primäre Einschränkung einer Hartlötverbindung ist ihre Betriebstemperatur, die durch den Schmelzpunkt der Fülllegierung bestimmt wird. Für Hochtemperaturanwendungen ist Schweißen überlegen. Darüber hinaus, während eine gut konstruierte Hartlötverbindung unglaublich stark ist, wird eine ordnungsgemäß ausgeführte Schweißnaht an dicken, identischen Metallen im Allgemeinen eine höhere Zug- und Scherfestigkeit für extrem belastbare Strukturteile aufweisen.

Die richtige Wahl für Ihre Reparatur treffen

Ihre Wahl zwischen Hartlöten, Schweißen oder einer anderen Methode sollte von den spezifischen Anforderungen der Komponente und ihrer Anwendung bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden unterschiedlicher Metalle oder dünner Materialien liegt: Hartlöten ist aufgrund seiner geringeren Wärmezufuhr und Materialvielseitigkeit oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit bei dicken, ähnlichen Metallen liegt: Eine ordnungsgemäß ausgeführte Schweißnaht bietet typischerweise eine stärkere Verbindung für hochbelastete strukturelle Anwendungen.

- Wenn Ihr Hauptaugenmerk auf Ästhetik und minimaler Nachbearbeitung liegt: Hartlöten erzeugt saubere, ordentliche Verbindungen, die wenig bis gar kein Schleifen oder Polieren erfordern.

- Wenn Ihr Hauptaugenmerk auf der Reparatur einer wärmeempfindlichen Baugruppe liegt: Die geringe Hitze des Hartlötens schützt benachbarte Komponenten und bewahrt die ursprünglichen Eigenschaften des Grundmetalls.

Indem Sie die Prinzipien der Hartlöt-Reparatur verstehen, können Sie die effektivste und dauerhafteste Lösung für Ihre spezifische Metallreparaturherausforderung selbstbewusst auswählen.

Zusammenfassungstabelle:

| Aspekt | Hartlöten | Schweißen |

|---|---|---|

| Zustand des Grundmetalls | Nicht geschmolzen | Geschmolzen |

| Wärmezufuhr | Niedriger | Sehr hoch |

| Ideal für | Unterschiedliche Metalle, dünne Querschnitte | Dicke, ähnliche Metalle |

| Fugenfestigkeit | Hoch (kann Grundmetall übertreffen) | Sehr hoch (bei ähnlichen Metallen) |

| Verzugsrisiko | Gering | Hoch |

Benötigen Sie eine präzise, verzugsfreie Lösung für Ihre Metallkomponenten?

Bei KINTEK sind wir auf fortschrittliche thermische Verarbeitungslösungen für Labor- und Industrieanwendungen spezialisiert. Egal, ob Sie unterschiedliche Metalle verbinden oder empfindliche Teile reparieren, unser Fachwissen im Hartlöten und in der Wärmebehandlung kann Ihnen helfen, starke, zuverlässige Verbindungen zu erzielen, ohne Ihre Grundmaterialien zu beeinträchtigen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Laborgeräte und Verbrauchsmaterialien Ihre Reparatur- und Fügeprozesse optimieren können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

Andere fragen auch

- Welche Vorteile bietet das Hartlöten gegenüber dem Auftragslöten? Erzielen Sie stärkere, sauberere und wiederholbare Verbindungen

- Können Sie zwei verschiedene Metalle hartlöten? Ja, und so gelingt es.

- Können unterschiedliche Metalle hartgelötet oder hartgeschweißt werden? Ein Leitfaden für starke, zuverlässige Verbindungen

- Welches Element erschwert das Löten von Edelstahl? Es ist die Chromoxidschicht.

- Was ist der wichtigste Faktor, der die Festigkeit der gelöteten Verbindung beeinflusst? Beherrschen Sie den Fugenabstand für maximale Festigkeit