Im Wesentlichen ist ein Temperiergerät mit kontrollierter Atmosphäre ein fortschrittlicher Industrieofen, der zwei kritische Variablen präzise steuert: die Temperatur und die chemische Zusammensetzung des Gases, das ein Produkt umgibt. Sein Hauptzweck ist es, Materialien zu erhitzen und dabei unerwünschte Reaktionen wie Oxidation (Rost) zu verhindern oder umgekehrt gezielt spezifische chemische Veränderungen an der Materialoberfläche herbeizuführen.

Die entscheidende Erkenntnis ist, dass diese Technologie über einfaches Erhitzen hinausgeht. Durch die Steuerung der gasförmigen Umgebung verwandelt sie einen Ofen von einem groben Werkzeug in ein Präzisionsinstrument zur Manipulation von Materialeigenschaften, wodurch eine höhere Qualität gewährleistet und fortschrittliche Fertigungsprozesse ermöglicht werden.

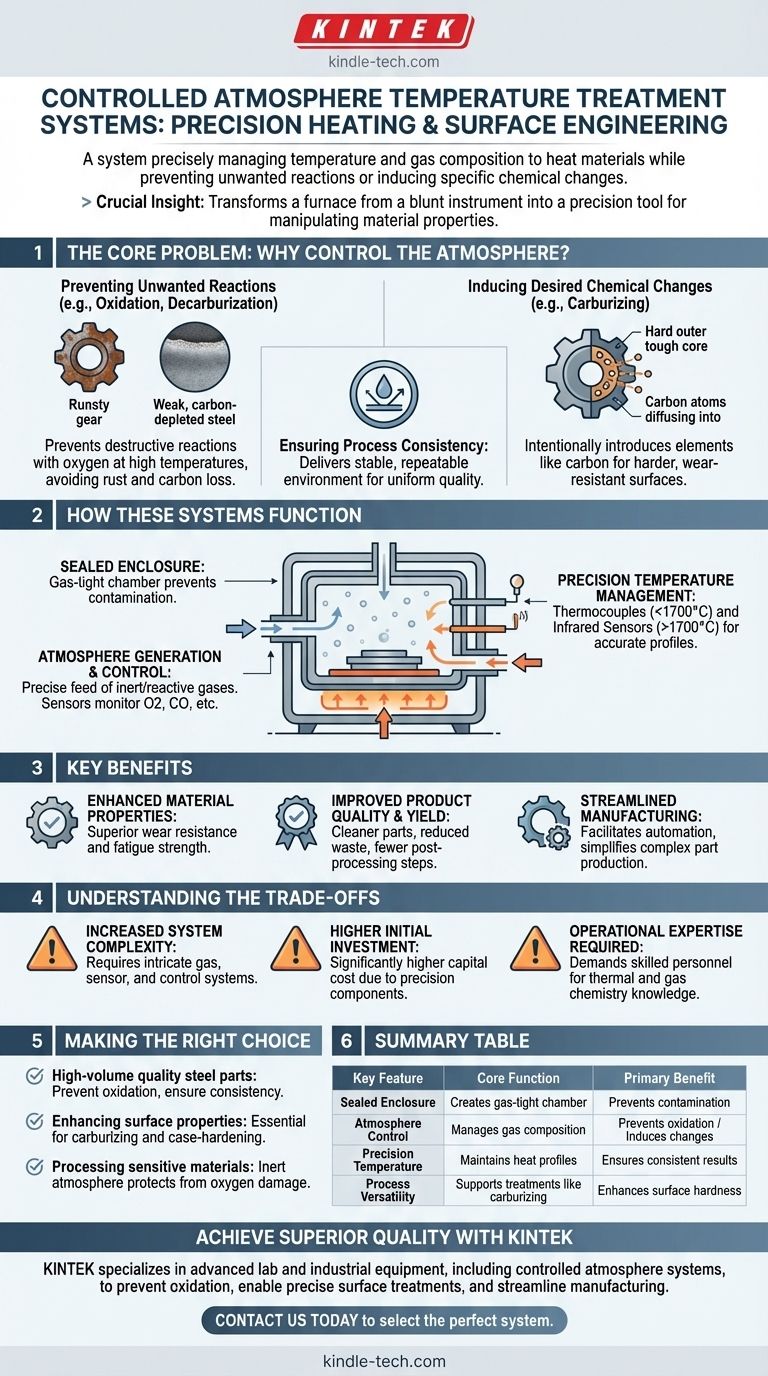

Das Kernproblem: Warum die Atmosphäre kontrollieren?

Das Erhitzen von Materialien in normaler Luft, die reich an Sauerstoff ist, kann zerstörerisch sein. Bei hohen Temperaturen reagiert Sauerstoff aggressiv mit vielen Materialien und verursacht erhebliche Schäden. Systeme mit kontrollierter Atmosphäre sind darauf ausgelegt, dieses grundlegende Problem zu lösen.

Verhinderung unerwünschter Reaktionen

Das häufigste Ziel ist die Schaffung einer schützenden Umgebung. Durch den Ersatz von sauerstoffreicher Luft durch spezifische Gase (oft inert oder kontrolliert reaktiv) verhindern diese Systeme schädliche chemische Veränderungen.

Zwei Schlüsselbeispiele bei der Stahlbehandlung sind Oxidation (die Bildung von Zunder oder Rost) und Entkohlung, d.h. der Verlust von Kohlenstoffgehalt von der Stahloberfläche, wodurch diese weicher und schwächer wird.

Herbeiführen gewünschter chemischer Veränderungen

Umgekehrt können diese Systeme verwendet werden, um gezielt Elemente in die Oberfläche eines Materials einzubringen.

Ein primäres Beispiel ist das Aufkohlen, bei dem eine kohlenstoffreiche Atmosphäre verwendet wird, um Kohlenstoff in die Oberfläche von kohlenstoffarmem Stahl zu diffundieren. Dies erzeugt ein Teil mit einer extrem harten, verschleißfesten Außenschicht, während ein zäherer, duktilerer Kern erhalten bleibt.

Sicherstellung der Prozesskonsistenz

Durch die Eliminierung der Variabilität der Umgebungsluft bieten diese Systeme eine stabile, wiederholbare Umgebung. Dieses Maß an Prozesskontrolle ist entscheidend für die moderne Fertigung, da es sicherstellt, dass jedes Teil die exakt gleichen Qualitätsstandards erfüllt.

Wie diese Systeme funktionieren

Ein System mit kontrollierter Atmosphäre integriert mehrere Schlüsselkomponenten, um sein Ziel zu erreichen. Obwohl die Designs variieren, bleiben die Kernprinzipien dieselben.

Das versiegelte Gehäuse

Der Prozess findet in einem Ofen statt, der gasdicht verschlossen ist. Dieses Gehäuse verhindert, dass die kontrollierte Atmosphäre entweicht und Außenluft eindringt, was den Prozess kontaminieren würde.

Atmosphären-Erzeugung und -Kontrolle

Ein spezifisches Gas oder eine Gasmischung wird in die Kammer geleitet. Dies können Inertgase wie Stickstoff und Argon sein, um jegliche Reaktion zu verhindern, oder präzise gemischte reaktive Gase, um ein spezifisches chemisches Ergebnis zu erzielen. Ausgeklügelte Sensoren überwachen und passen ständig die Werte von Gasen wie O2, CO und Wasserdampf an.

Präzise Temperaturregelung

Eine genaue Temperaturregelung ist von größter Bedeutung. Diese Systeme verwenden fortschrittliche Sensoren, wie Thermoelemente für niedrigere Temperaturen (unter 1700 °C) und Infrarotinstrumente für höhere Temperaturen. Diese Daten werden an eine automatisierte Steuerungseinheit übermittelt, die das Temperaturprofil mit außergewöhnlicher Genauigkeit aufrechterhält.

Hauptvorteile der Behandlung mit kontrollierter Atmosphäre

Die Einführung dieser Technologie bietet erhebliche Vorteile in Bezug auf Effizienz, Qualität und Leistungsfähigkeit.

Verbesserte Materialeigenschaften

Durch die Verhinderung von Entkohlung oder durch Oberflächenbehandlungen wie das Aufkohlen weist das Endprodukt eine überragende Verschleißfestigkeit und Dauerfestigkeit auf. Dies führt zu haltbareren und zuverlässigeren Komponenten.

Verbesserte Produktqualität und Ausbeute

Der Prozess reduziert oder eliminiert Probleme wie Zunderbildung und Verbrennung drastisch. Dies führt zu saubereren Teilen, höheren Qualifizierungsraten und einer signifikanten Reduzierung von Materialverschwendung und Nachbearbeitungsschritten wie Reinigung oder Bearbeitung.

Optimierte Fertigung

Diese Systeme erleichtern die Automatisierung der Wärmebehandlung, was die Produktivität verbessert und den Arbeitsaufwand reduziert. Sie können auch die Herstellung komplexer Teile vereinfachen, indem sie die Verwendung weicherer, leichter zu bearbeitender Metalle ermöglichen, die dann oberflächengehärtet werden.

Die Kompromisse verstehen

Obwohl leistungsstark, ist diese Technologie keine Universallösung. Eine objektive Bewertung erfordert die Anerkennung ihrer Komplexität.

Erhöhte Systemkomplexität

Ein Ofen mit kontrollierter Atmosphäre ist von Natur aus komplexer als ein Standard-Luftofen. Er erfordert Gaserzeugungs- oder Versorgungssysteme, komplizierte Sensorarrays und ausgeklügelte Steuerungslogik, die alle im Einklang arbeiten müssen.

Höhere Anfangsinvestition

Die zusätzliche Komplexität und die Präzisionskomponenten bedeuten, dass die anfänglichen Kapitalkosten für ein System mit kontrollierter Atmosphäre deutlich höher sind als für einfachere Alternativen.

Erforderliches Betriebs-Know-how

Der ordnungsgemäße Betrieb und die Wartung dieser Systeme erfordern ein höheres Maß an technischem Können. Das Personal muss nicht nur den thermischen Prozess, sondern auch die Gaschemie und die Steuerungssysteme verstehen, um einen sicheren und effektiven Betrieb zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für ein System mit kontrollierter Atmosphäre hängt vollständig von den Materialanforderungen und Produktionszielen ab.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion hochwertiger Stahlteile liegt: Diese Technologie ist entscheidend, um Oxidation und Entkohlung zu verhindern, konsistente mechanische Eigenschaften zu gewährleisten und Nacharbeiten zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Oberflächeneigenschaften liegt: Eine kontrollierte Atmosphäre ist unerlässlich für Einsatzhärtungsprozesse wie das Aufkohlen, die Teile mit einer einzigartig harten Oberfläche und einem zähen Kern erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung empfindlicher oder reaktiver Materialien liegt: Eine inerte Atmosphäre ist der einzige Weg, um Materialien (wie bestimmte Elektronik oder exotische Legierungen) zu schützen, die bei hohen Temperaturen durch Sauerstoff beschädigt oder zerstört würden.

Letztendlich ist die Einführung eines Systems mit kontrollierter Atmosphäre eine Investition in Präzision, Wiederholbarkeit und die Endqualität Ihres Produkts.

Zusammenfassungstabelle:

| Hauptmerkmal | Kernfunktion | Primärer Nutzen |

|---|---|---|

| Versiegeltes Gehäuse | Erzeugt eine gasdichte Prozesskammer | Verhindert Kontamination durch Umgebungsluft |

| Atmosphärenkontrolle | Regelt die Gaszusammensetzung (z.B. inert, reaktiv) | Verhindert Oxidation oder induziert Oberflächenveränderungen |

| Präzise Temperatur | Hält spezifische Wärmeprofile genau ein | Gewährleistet konsistente, wiederholbare Ergebnisse |

| Prozessvielseitigkeit | Unterstützt Behandlungen wie das Aufkohlen | Verbessert die Oberflächenhärte und Verschleißfestigkeit |

Bereit, überragende Qualität und Konsistenz in Ihren Wärmebehandlungsprozessen zu erreichen?

KINTEK ist spezialisiert auf fortschrittliche Labor- und Industrieausrüstung, einschließlich Systemen mit kontrollierter Atmosphäre. Unsere Lösungen wurden entwickelt, um Oxidation zu verhindern, präzise Oberflächenbehandlungen zu ermöglichen und Ihren Fertigungsablauf zu optimieren.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen in Laborausrüstung und Verbrauchsmaterialien Ihnen helfen kann, das perfekte System für Ihr Material und Ihre Produktionsziele auszuwählen.

Nehmen Sie jetzt Kontakt mit unseren Experten auf!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Vertikaler Labortiegelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Kann Stickstoffgas erhitzt werden? Nutzen Sie die inerte Hitze für Präzision und Sicherheit

- Wie können wir eine inerte Atmosphäre für eine chemische Reaktion entwickeln? Präzise atmosphärische Kontrolle für Ihr Labor meistern

- Was ist der Zweck einer inerten Atmosphäre? Ein Leitfaden zum Schutz Ihrer Materialien und Prozesse

- Wie erzeugt man eine inerte Atmosphäre? Beherrschen Sie sichere, reine Prozesse durch Inertisierung

- Warum wird Stickstoff im Ofen verwendet? Ein kostengünstiger Schutz für Hochtemperaturprozesse