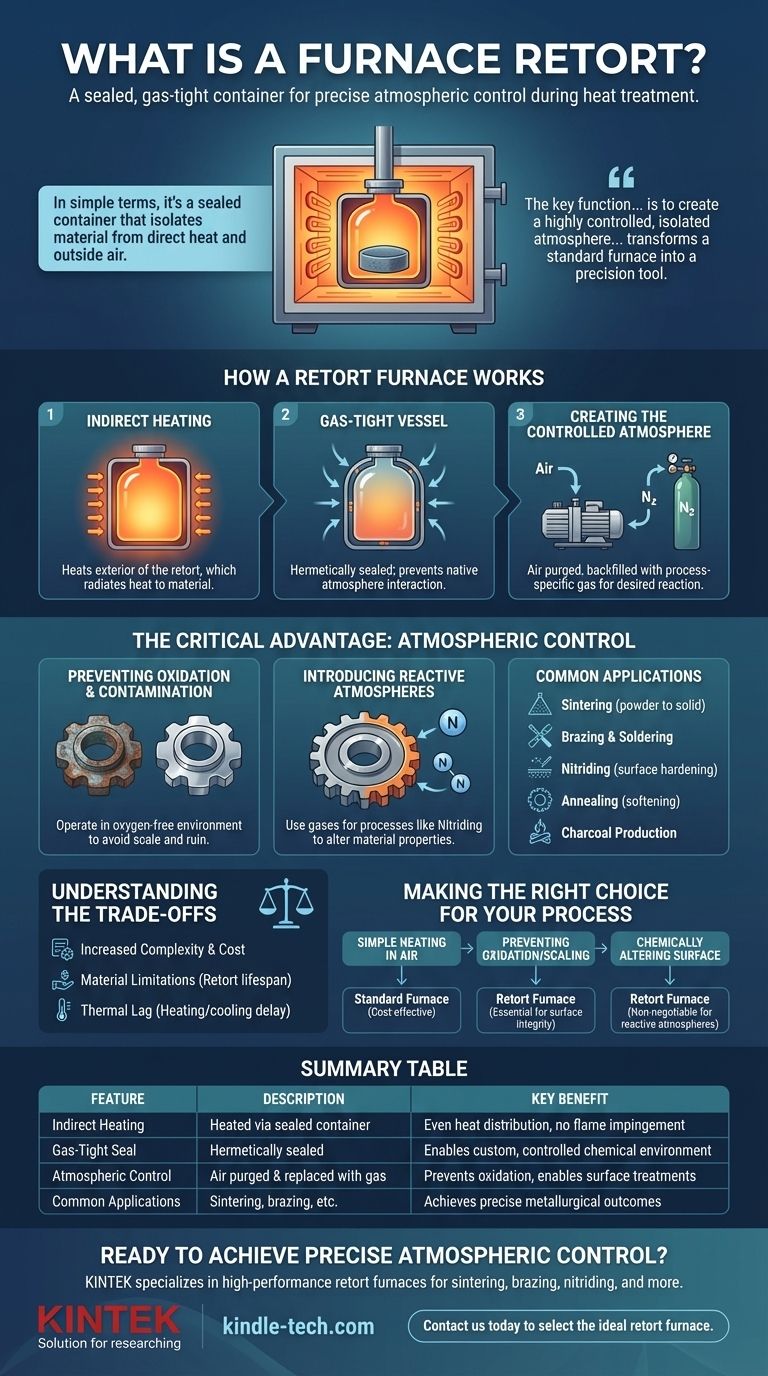

Vereinfacht ausgedrückt ist eine Ofenglocke (Retorte) ein versiegelter, gasdichter Behälter, der in einem Ofen platziert wird. Ihr Zweck ist es, das bearbeitete Material von der direkten Wärmequelle und der Außenluft zu isolieren. Diese Trennung ermöglicht eine präzise Kontrolle über die chemische Atmosphäre, die das Material während der Wärmebehandlung umgibt, was für viele fortschrittliche Prozesse von entscheidender Bedeutung ist.

Die Schlüsselfunktion einer Ofenglocke besteht nicht nur darin, Material aufzunehmen, sondern eine hochkontrollierte, isolierte Atmosphäre um dieses herum zu schaffen. Dies verwandelt einen Standardofen in ein Präzisionswerkzeug für spezialisierte thermische Prozesse, bei denen die chemische Umgebung genauso wichtig ist wie die Temperatur selbst.

Wie ein Retortenofen funktioniert

Ein Retortenofen arbeitet nach dem Prinzip der indirekten Erwärmung und der atmosphärischen Isolierung. Das Verständnis dieses Kernkonzepts ist der Schlüssel zur Wertschätzung seiner Vorteile.

Das Prinzip: Indirekte Erwärmung

Die Heizelemente des Ofens – entweder elektrische Widerstandsheizungen oder Gasbrenner – erhitzen das Zielmaterial nicht direkt. Stattdessen heizen sie die Außenseite der Glocke auf.

Die Glocke, die typischerweise aus hochtemperaturbeständigem Stahl oder einer Nickelbasislegierung besteht, absorbiert diese Wärme und strahlt sie gleichmäßig auf das darin enthaltene Material ab.

Das gasdichte Gefäß

Das bestimmende Merkmal der Glocke ist ihre hermetische Versiegelung. Diese Abdichtung verhindert, dass die ursprüngliche Ofenatmosphäre (oder Außenluft) mit dem Werkstück in Kontakt kommt.

Diese Konstruktion ermöglicht es dem Bediener, eine benutzerdefinierte Atmosphäre innerhalb der Glocke zu erzeugen. Luft kann herausgespült und durch ein spezifisches Gas oder eine Gasmischung ersetzt werden, um eine gewünschte chemische Reaktion zu erzielen oder eine unerwünschte zu verhindern.

Erzeugung der kontrollierten Atmosphäre

Sobald das Material eingefüllt und die Glocke versiegelt ist, kann ein Vakuum angelegt werden, um die gesamte Luft zu entfernen. Danach kann die Kammer mit einem prozessspezifischen Gas befüllt werden.

Zum Beispiel wird für das Nitrieren eine stickstoffreiche Atmosphäre verwendet, während ein Inertgas wie Argon eingesetzt werden kann, um jegliche chemische Veränderung während des Erhitzens zu verhindern.

Der entscheidende Vorteil: Atmosphärenkontrolle

Die Fähigkeit, die Atmosphäre zu manipulieren, ist der Grund, warum Retortenöfen für bestimmte Anwendungen unerlässlich sind. Ohne diese Kontrolle wären viele moderne Materialbehandlungen unmöglich.

Verhinderung von Oxidation und Kontamination

Die häufigste Anwendung einer kontrollierten Atmosphäre ist die Verhinderung der Oxidation. Bei hohen Temperaturen reagieren viele Metalle mit dem Sauerstoff in der Luft und bilden eine Oxidschicht, die die Oberflächengüte und Maßhaltigkeit eines Teils ruinieren kann.

Durch den Betrieb in einer sauerstofffreien Umgebung können Materialien erhitzt und abgekühlt werden, ohne dass diese Schädigung auftritt. Dies wird oft als „Blankglühen“ bezeichnet.

Einführung reaktiver Atmosphären

Über die einfache Verhinderung hinaus ermöglichen Retortenöfen die Einführung reaktiver Gase, um die Eigenschaften eines Materials gezielt zu verändern.

Verfahren wie das Nitrieren führen Stickstoff zu, um die Oberfläche von Stahl zu härten. Andere Verfahren verwenden möglicherweise Wasserstoff oder kohlenstoffreiche Gase, um spezifische metallurgische Ergebnisse zu erzielen.

Häufige Anwendungen

Dieses Maß an Kontrolle macht Retortenöfen unverzichtbar für:

- Sintern: Verschmelzen von Pulvermetallen, ohne sie zu schmelzen.

- Löten & Hartlöten: Verbinden von Metallen in einer sauberen, flussmittelfreien Umgebung.

- Nitrieren: Einsatzhärten von Stahloberflächen.

- Glühen: Erweichen von Metallen und Abbau innerer Spannungen.

- Holzkohleproduktion: Erhitzen von Holz in Abwesenheit von Sauerstoff.

Die Abwägungen verstehen

Obwohl sie leistungsstark sind, ist das Design des Retortenofens nicht universell erforderlich und bringt spezifische Überlegungen mit sich.

Erhöhte Komplexität und Kosten

Die Notwendigkeit einer hochintegren Abdichtung, von Gasversorgungssystemen und Spülprotokollen macht einen Retortenofen komplexer und teurer als einen einfachen, luftbeheizten Ofen. Die Glocke selbst ist eine Verbrauchskomponente, die durch thermische Zyklen irgendwann verschleißt.

Materialbeschränkungen

Die Glocke besteht aus speziellen Hochtemperaturlegierungen, die den extremen Bedingungen standhalten können. Selbst diese Materialien haben jedoch Temperatur- und Lebensdauerbegrenzungen, was den Betriebsbereich des Ofens einschränken und die Wartungskosten erhöhen kann.

Thermische Trägheit

Da die Wärme zuerst durch die Wand der Glocke übertragen werden muss, um das Werkstück zu erreichen, kann es im Vergleich zu direkt befeuerten Öfen zu einer leichten Verzögerung bei den Heiz- und Abkühlzyklen kommen. Dies ist ein geringfügiger Kompromiss für den immensen Vorteil der Atmosphärenkontrolle.

Die richtige Wahl für Ihren Prozess treffen

Die Entscheidung, ob Sie einen Retortenofen benötigen, hängt von den chemischen Anforderungen Ihres spezifischen thermischen Prozesses ab.

- Wenn Ihr Hauptaugenmerk auf einfacher Erhitzung in Luft liegt: Ein Standardofen ohne Glocke ist kostengünstiger und einfacher für Prozesse, bei denen Oberflächenoxidation akzeptabel oder erwünscht ist.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Oxidation oder Zunderbildung liegt: Ein Retortenofen ist unerlässlich, um die Oberflächenintegrität und -güte empfindlicher Materialien wie Edelstahl oder Kupferlegierungen zu erhalten.

- Wenn Ihr Hauptaugenmerk auf der chemischen Veränderung der Oberfläche eines Materials liegt: Eine Glocke ist für Prozesse wie Nitrieren oder Aufkohlen, die eine spezifische, reaktive Gasatmosphäre erfordern, nicht verhandelbar.

Letztendlich ermöglicht Ihnen das Verständnis der Funktion der Glocke die Auswahl nicht nur eines Heizgeräts, sondern der präzisen atmosphärischen Umgebung, die für Ihren Prozess erforderlich ist.

Zusammenfassungstabelle:

| Merkmal | Beschreibung | Hauptvorteil |

|---|---|---|

| Indirekte Erwärmung | Das Material wird durch einen versiegelten Behälter (Glocke) im Ofen erwärmt. | Verhindert direkten Flammenauftreff und gewährleistet eine gleichmäßige Wärmeverteilung. |

| Gasdichte Abdichtung | Die Glocke ist hermetisch versiegelt und isoliert das Werkstück von der Ofenatmosphäre. | Ermöglicht die Schaffung einer benutzerdefinierten, kontrollierten chemischen Umgebung (z. B. Stickstoff, Argon). |

| Atmosphärenkontrolle | Luft wird für den Prozess herausgespült und durch ein spezifisches Gasgemisch ersetzt. | Unerlässlich zur Verhinderung von Oxidation (Blankglühen) oder zur Ermöglichung von Oberflächenbehandlungen (Nitrieren). |

| Häufige Anwendungen | Sintern, Löten, Glühen, Nitrieren, Holzkohleproduktion. | Erzielt präzise metallurgische Ergebnisse, die in einer Standard-Luftatmosphäre unmöglich wären. |

Bereit für präzise Atmosphärenkontrolle in Ihrem Labor?

Wenn Ihre thermischen Prozesse Schutz vor Oxidation oder eine spezifische reaktive Gasumgebung erfordern, ist ein Retortenofen die wesentliche Lösung. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Retortenöfen für Sintern, Löten, Nitrieren und mehr.

Wir liefern die richtige Ausrüstung, um sicherzustellen, dass Ihre Materialien in der perfekten Atmosphäre verarbeitet werden, was überlegene Ergebnisse und Wiederholbarkeit garantiert.

Kontaktieren Sie uns noch heute, um Ihre spezifische Anwendung zu besprechen, und lassen Sie sich von unseren Experten bei der Auswahl des idealen Retortenofens für Ihre Laboranforderungen helfen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vertikaler Labortiegelofen

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

Andere fragen auch

- Wie steuern Hochtemperatur-Reaktionsöfen In-situ-MMCs? Beherrschung von Materialpräzision und struktureller Integrität

- Was sind die Haupttypen von Biomasseumwandlungsprozessen? Entdecken Sie den besten Weg für Ihren Energiebedarf

- Was sind die Vorteile der Verwendung eines Drehrohrrohrofens für MoVOx-Katalysatoren? Erhöhung der Gleichmäßigkeit und Kristallinität

- Warum sind beim Sintern von Edelstählen hohe Temperaturen erforderlich? Erzielen Sie reine, hochdichte Ergebnisse

- Welche Temperatur wird für die Pyrolyse von Abfällen benötigt? Ein Leitfaden zur Optimierung Ihres Waste-to-Value-Prozesses