Zum Schmelzen von Nichteisenmetallen werden hauptsächlich zwei Arten von Öfen verwendet: Induktionsöfen und befeuerte Öfen. Ein Induktionsofen verwendet ein starkes, hochfrequentes Magnetfeld, um einen Graphittiegel zu erhitzen, der wiederum das Metall im Inneren ohne direkte Flamme schmilzt. Ein befeuerter Ofen funktioniert eher wie ein herkömmlicher Ofen, bei dem Brenner Kraftstoff verbrennen, um intensive Hitze in einer Kammer zu erzeugen, die das Metall direkt schmilzt.

Der grundlegende Unterschied liegt in der Art und Weise, wie Wärme erzeugt und übertragen wird. Induktionsöfen verwenden eine saubere, indirekte elektromagnetische Erwärmung für Präzision, während befeuerte Öfen die direkte Verbrennung zur Handhabung größerer Mengen nutzen, wobei jede Methode unterschiedliche Vorteile für verschiedene Anwendungen bietet.

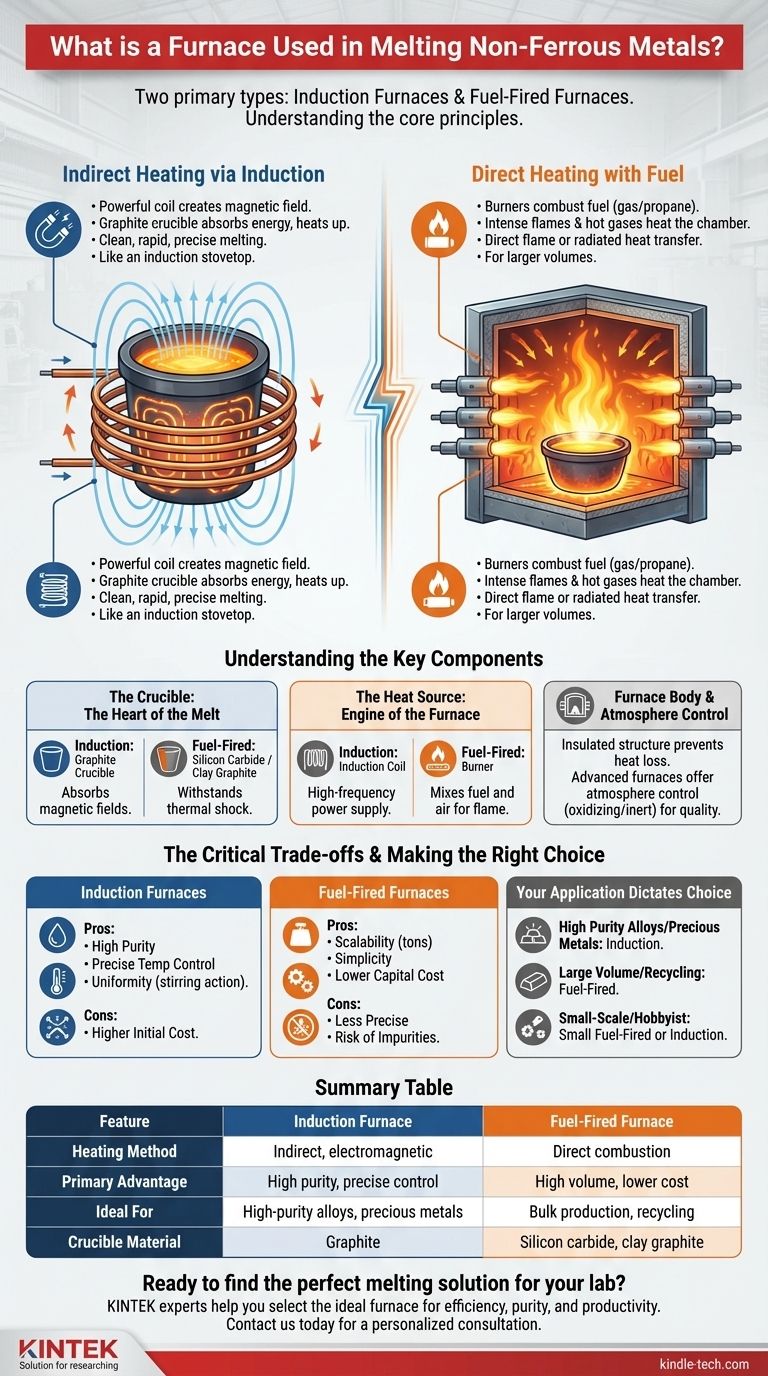

Wie Öfen Metall schmelzen: Zwei Kernprinzipien

Um zu verstehen, welcher Ofen für eine bestimmte Aufgabe geeignet ist, müssen Sie zunächst die beiden unterschiedlichen Methoden verstehen, mit denen sie extreme Hitze erzeugen. Die Wahl zwischen ihnen wirkt sich auf alles aus, von der Reinheit bis zu den Betriebskosten.

Indirekte Erwärmung durch Induktion

Ein Induktionsofen erhitzt das Metall nicht direkt. Stattdessen verwendet er eine starke Spule, um ein sich schnell änderndes Magnetfeld zu erzeugen.

Dieses Magnetfeld wird von einem Graphittiegel absorbiert, der ein perfekter „Suszeptor“ für diese Energie ist. Diese Absorption führt dazu, dass der Tiegel selbst durch einen Prozess namens Wirbelstromerwärmung extrem heiß wird.

Das in diesen überhitzten Tiegel eingebrachte Metall schmilzt dann schnell und sauber, ähnlich wie Wasser in einem Topf auf einem Induktionskochfeld kocht.

Direkte Erwärmung mit Brennstoff

Befeuerte Öfen, oft als Schmelz- oder Tiegelöfen bezeichnet, verfolgen einen direkteren Ansatz. Sie sind im Wesentlichen überhitzte Öfen.

Diese Öfen verwenden Brenner, um eine Brennstoffquelle wie Erdgas oder Propan zu verbrennen. Die intensive Flamme und die durch diese Verbrennung erzeugten heißen Gase erhitzen die Kammer.

Die Wärme wird dann entweder direkt (durch die Flamme) oder indirekt (durch Abstrahlung von den heißen Ofenwänden) auf die Metallcharge übertragen, wodurch deren Temperatur über den Schmelzpunkt ansteigt.

Die Schlüsselkomponenten verstehen

Obwohl sich die Konstruktionen unterscheiden, teilen alle Schmelzöfen einige kritische Komponenten, die ihre Funktion bestimmen.

Der Tiegel: Das Herzstück des Schmelzvorgangs

Der Tiegel ist der Behälter, der das flüssige Metall aufnimmt. Sein Material ist entscheidend für den Erfolg des Schmelzvorgangs.

Bei Induktionsöfen besteht der Tiegel aufgrund seiner einzigartigen Fähigkeit, Magnetfelder zu absorbieren und in Wärme umzuwandeln, typischerweise aus Graphit.

Bei befeuerten Öfen bestehen Tiegel oft aus Materialien wie Siliziumkarbid oder Ton-Graphit, die wegen ihrer Fähigkeit ausgewählt werden, extremen thermischen Schocks durch die direkte Flamme standzuhalten.

Die Wärmequelle: Induktionsspule vs. Brenner

Die Wärmequelle ist der Motor des Ofens. Eine Induktionsspule, die von einer Hochfrequenz-Stromversorgung gespeist wird, erzeugt das für die Induktionserwärmung erforderliche Magnetfeld.

Ein Brenner hingegen ist ein mechanisches Gerät, das Brennstoff und Luft (oder Sauerstoff) mischt, um eine kontrollierte, hochtemperierte Flamme für die direkte Erwärmung zu erzeugen.

Der Ofenkörper & Atmosphärenkontrolle

Der Ofenkörper ist die isolierte Struktur, die die Wärme und den Tiegel umschließt. Seine Hauptaufgabe ist es, Wärmeverluste zu verhindern und sicherzustellen, dass die Energie auf das Metall konzentriert wird.

Fortschrittliche Öfen ermöglichen auch eine Atmosphärenkontrolle. Durch das Einleiten spezifischer Gase können Bediener eine Umgebung schaffen, die entweder oxidierend (um Verunreinigungen abzubrennen) oder inert (um zu verhindern, dass das Metall mit Luft reagiert) ist, wodurch die Qualität des Endprodukts geschützt wird.

Die kritischen Kompromisse

Keine Ofenart ist universell überlegen. Die Wahl beinhaltet einen klaren Satz von Kompromissen zwischen Präzision, Kosten, Umfang und Sauberkeit.

Induktionsöfen: Präzision und Reinheit

Der Hauptvorteil der Induktion ist die Sauberkeit. Da keine Verbrennung stattfindet, können Nebenprodukte einer Flamme das Metall nicht verunreinigen. Dies führt zu einem Endprodukt höherer Reinheit.

Die Temperaturkontrolle ist ebenfalls außergewöhnlich präzise, und das Magnetfeld erzeugt oft eine sanfte Rührwirkung im geschmolzenen Metall, was eine gleichmäßigere und konsistentere Legierung fördert. Die anfängliche Investition in die Stromversorgung und die Spulen ist jedoch typischerweise höher.

Befeuerte Öfen: Umfang und Einfachheit

Befeuerte Öfen sind oft einfacher im Aufbau und haben geringere anfängliche Kapitalkosten.

Ihr Hauptvorteil ist die Skalierbarkeit. Sie können in enormen Größen gebaut werden, die in der Lage sind, Tonnen von Metall auf einmal zu schmelzen, was sie zum Arbeitstier vieler großer Gießereien und Recyclingbetriebe macht. Der Kompromiss ist eine weniger präzise Temperaturkontrolle und ein höheres Risiko, dass Verunreinigungen aus der Kraftstoffverbrennung in die Schmelze gelangen.

Die richtige Wahl für Ihre Anwendung treffen

Ihr Ziel sollte Ihre Wahl der Technologie bestimmen. Konzentrieren Sie sich auf das gewünschte Ergebnis, und die richtige Ofenart wird klar.

- Wenn Ihr Hauptaugenmerk auf hochreinen Legierungen oder Edelmetallen liegt: Ein Induktionsofen ist aufgrund seiner sauberen, kontrollierbaren Erwärmung die definitive Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen großer Mengen für das Gießen oder Recycling liegt: Ein befeuerter Ofen bietet den Umfang und die wirtschaftliche Effizienz, die für die Massenproduktion erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf Hobbyarbeiten oder Prototyping im kleinen Maßstab liegt: Ein kleiner Propanofen bietet einen kostengünstigen Einstieg, während kleinere Induktionseinheiten bei größerem Budget eine überlegene Qualität bieten.

Letztendlich ist das Verständnis des Grundprinzips, wie Wärme dem Metall zugeführt wird, der Schlüssel zur Auswahl des richtigen Werkzeugs für die jeweilige Aufgabe.

Zusammenfassungstabelle:

| Merkmal | Induktionsofen | Befeuerter Ofen |

|---|---|---|

| Heizmethode | Indirekt, elektromagnetisch | Direkte Verbrennung |

| Hauptvorteil | Hohe Reinheit, präzise Kontrolle | Hohes Volumen, geringere Kosten |

| Ideal für | Hochreine Legierungen, Edelmetalle | Massenproduktion, Recycling |

| Tiegelmaterial | Graphit | Siliziumkarbid, Ton-Graphit |

Bereit, die perfekte Schmelzlösung für Ihr Labor zu finden?

Ob Sie die Präzision eines Induktionsofens für hochreine Legierungen oder die robuste Kapazität eines befeuerten Ofens für größere Mengen benötigen, KINTEK verfügt über die Expertise und die Ausrüstung, um die spezifischen Anforderungen Ihres Labors zu erfüllen. Unsere Spezialisten helfen Ihnen bei der Auswahl des idealen Ofens zur Steigerung von Effizienz, Reinheit und Produktivität.

Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung und erfahren Sie, wie die Laborausrüstung von KINTEK Ihren Erfolg vorantreiben kann.

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

Andere fragen auch

- Wofür wird das Vakuuminduktionsschmelzen verwendet? Herstellung ultrareiner Metalle für anspruchsvolle Industrien

- Wie funktioniert ein VIM-Ofen? Erreichen Sie ultimative Reinheit beim Schmelzen von Hochleistungsmetallen

- Wie funktioniert Induktion im Vakuum? Erzielen Sie ultrareines Metallschmelzen mit VIM

- Was sind die Vorteile des Vakuuminduktionsschmelzens? Erreichen Sie höchste Reinheit und Präzision für Hochleistungslegierungen

- Was ist die Vakuumlichtbogen-Schmelztechnik? Entdecken Sie die Präzision des Vakuuminduktionsschmelzens