Vereinfacht ausgedrückt ist ein MOCVD-System eine hoch entwickelte Maschine, die darauf ausgelegt ist, ultradünne, perfekt geordnete kristalline Materialschichten auf einem Substrat zu züchten. Sein vollständiger Name, Metallorganische Chemische Gasphasenabscheidung (MOCVD), beschreibt seinen Prozess, bei dem metallorganische Verbindungen in Gasform verwendet werden, um Atome mit extremer Präzision abzuscheiden. Diese Technologie ist das grundlegende Fertigungswerkzeug für moderne LEDs, Hochfrequenz-HF-Komponenten und fortschrittliche Optoelektronik.

Der wahre Zweck eines MOCVD-Systems besteht nicht nur darin, Material abzuscheiden, sondern epitaktisches Wachstum zu erreichen – eine perfekt geordnete kristalline Struktur, die das darunter liegende Substrat nachbildet. Dies wird durch die Reaktion flüchtiger Precursor-Gase in einer streng kontrollierten Umgebung erreicht, was MOCVD zu einem Eckpfeiler der Hochleistungs-Halbleiterfertigung macht.

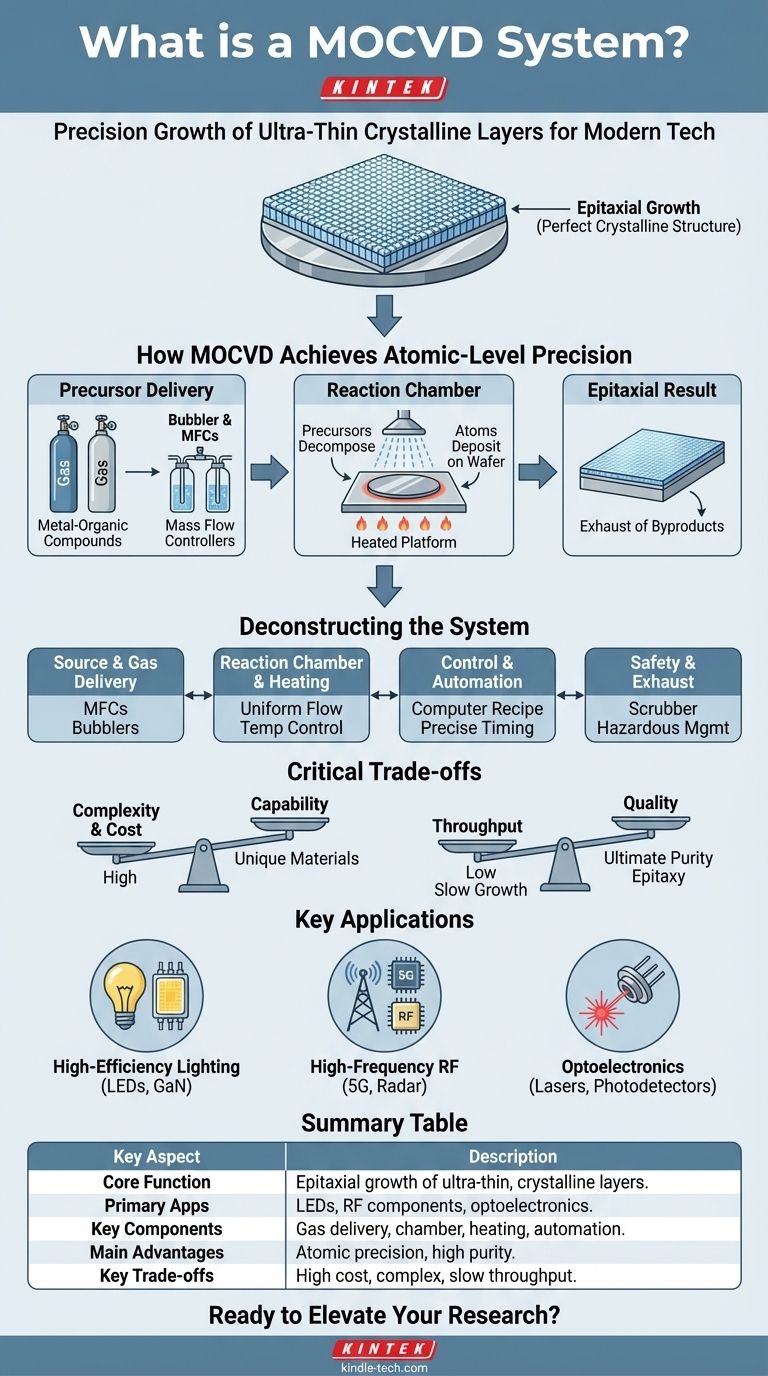

Wie MOCVD Präzision auf atomarer Ebene erreicht

Die Magie von MOCVD liegt in seiner Fähigkeit, eine chemische Reaktion auf der Oberfläche eines Wafers präzise zu steuern. Der gesamte Prozess ist eine sorgfältig choreografierte Abfolge, die darauf ausgelegt ist, Materialien Schicht für Schicht im atomaren Maßstab aufzubauen.

Das Kernprinzip: Chemische Gasphasenabscheidung

Im Kern des Prozesses werden präzise gemessene Mengen reiner Gase, sogenannte Precursoren, in eine Reaktionskammer injiziert. Diese Precursoren sind spezielle „metallorganische“ Verbindungen, die die gewünschten Metallatome (wie Gallium oder Indium) an organische Moleküle gebunden enthalten.

Zuführung der Precursoren

Das System verwendet einen Bubbler, um die flüssigen metallorganischen Quellen in ein Gas umzuwandeln. Ein Trägergas (wie Wasserstoff oder Stickstoff) wird durch die flüssige Quelle geblasen und nimmt dabei eine vorhersagbare Konzentration des Quellmaterialdampfes auf.

Dieses Gasgemisch strömt dann durch ein Netzwerk von Rohren und Ventilen, die von Massendurchflussreglern gesteuert werden, um sicherzustellen, dass die exakt gewünschte Menge die Reaktionskammer erreicht.

Die Reaktionskammer: Wo das Wachstum stattfindet

In der Kammer befindet sich ein Wafer-Substrat auf einer beheizten Plattform. Wenn die Precursor-Gase über diese heiße Oberfläche strömen, unterliegen sie einer chemischen Reaktion und zersetzen sich.

Diese Reaktion setzt die Metallatome frei, die sich dann auf der Oberfläche des Wafers ablagern. Die verbleibenden organischen Moleküle und andere Nebenprodukte werden vom Gasstrom mitgerissen und aus der Kammer entfernt.

Das Ergebnis: Epitaktisches Wachstum

Da dieser Prozess so langsam und kontrolliert ist, ordnen sich die abgeschiedenen Atome so an, dass sie der Kristallstruktur des darunter liegenden Wafers folgen. Dies wird als epitaktisches Wachstum bezeichnet.

Das Ergebnis ist ein außergewöhnlich reiner, defektfreier kristalliner Film. Diese perfekte Struktur verleiht dem endgültigen Halbleiterbauelement seine hohe Leistung. Der Prozess wird manchmal als metallorganische Gasphasenepitaxie (MOVPE) bezeichnet, um dieses Ergebnis zu betonen.

Das MOCVD-System dekonstruieren

Ein modernes MOCVD-Werkzeug ist eine komplexe Integration mehrerer kritischer Subsysteme, die alle im Einklang arbeiten, um die Kontrolle über den Wachstumsprozess aufrechtzuerhalten.

Quell- und Gasversorgungssystem

Dies ist das System aus Bubblern, Gasleitungen und Massendurchflussreglern (MFCs), die die Precursor-Gase speichern, verdampfen und transportieren. Seine wichtigste Funktion ist es, einen stabilen, reproduzierbaren und präzisen Fluss der Reaktanten in die Kammer zu liefern.

Reaktionskammer und Heizsystem

Dies ist das Herzstück der Maschine, in der der Wafer verarbeitet wird. Die Kammer ist für eine gleichmäßige Gasströmung und Temperaturverteilung über den Wafer ausgelegt, was für das Wachstum konsistenter Materialschichten unerlässlich ist. Eine präzise Temperaturregelung ist nicht verhandelbar.

Steuerungs- und Automatisierungssysteme

Der gesamte Wachstumsprozess oder „Rezept“ wird von einem Computer verwaltet. Dieses System steuert jede Variable – Gasflüsse, Ventilumschaltung, Temperaturrampen, Druck und Zeit – mit sekundengenauer Präzision und stellt sicher, dass der Prozess von Durchlauf zu Durchlauf wiederholbar ist.

Sicherheits- und Abgasmanagement

MOCVD-Precursoren sind oft giftig, brennbar und pyrophor (entzünden sich bei Kontakt mit Luft). Ein robustes Sicherheits- und Alarmsystem ist daher entscheidend. Zusätzlich reinigt ein Abgasbehandlungssystem das Abgas, um gefährliche Nebenprodukte zu neutralisieren, bevor sie abgeleitet werden.

Die kritischen Kompromisse verstehen

Obwohl leistungsstark, ist MOCVD eine spezialisierte Technologie mit inhärenten Kompromissen, die sie für bestimmte Anwendungen geeignet machen.

Komplexität vs. Leistungsfähigkeit

MOCVD-Systeme sind extrem komplex und teuer. Die Anforderungen an eine hochreine Gasführung, präzise Temperatur- und Druckregelung sowie umfangreiche Sicherheitssysteme führen zu hohen Kapital- und Wartungskosten. Diese Komplexität ermöglicht jedoch gerade das Wachstum einzigartiger, hochleistungsfähiger Materialien, die andere Methoden nicht herstellen können.

Durchsatz vs. Qualität

Das Erreichen perfekter epitaktischer Schichten ist ein langsamer, sorgfältiger Prozess. Die Wachstumsraten werden oft in Nanometern pro Minute gemessen. Daher ist MOCVD keine Hochdurchsatztechnologie; sie ist auf höchste Materialqualität optimiert, nicht auf reines Volumen.

Material- und Sicherheitsbeschränkungen

Der Prozess basiert auf einer spezifischen Klasse flüchtiger und oft gefährlicher metallorganischer Precursoren. Diese Realität schränkt die Arten von Materialien ein, die gezüchtet werden können, und erfordert strenge Anlagen- und Sicherheitsprotokolle, die den Betriebsaufwand erhöhen.

Schlüsselanwendungen und warum MOCVD gewählt wird

Das Verständnis der MOCVD-Fähigkeiten hilft zu klären, warum es das unverzichtbare Werkzeug für spezifische, anspruchsvolle Anwendungen ist.

- Wenn Ihr Hauptaugenmerk auf hocheffizienter Beleuchtung (LEDs) liegt: MOCVD ist unerlässlich für das Wachstum der komplexen III-V-Halbleiterschichtstrukturen (wie Galliumnitrid oder GaN), die Licht effizient emittieren.

- Wenn Ihr Hauptaugenmerk auf Hochfrequenzelektronik (HF) liegt: MOCVD liefert die hochreinen, defektfreien Materialien, die für die Transistoren in Leistungsverstärkern für 5G- und Radarsysteme benötigt werden.

- Wenn Ihr Hauptaugenmerk auf Optoelektronik (Laser, Fotodetektoren) liegt: Die präzise Kontrolle der Schichtdicke und -zusammensetzung durch MOCVD ist entscheidend für die Herstellung der mehrschichtigen Strukturen, die Licht erzeugen und detektieren.

Letztendlich ist ein MOCVD-System ein Werkzeug für den Bau im atomaren Maßstab, das die Schaffung der grundlegenden Materialien ermöglicht, die unsere moderne technologische Welt antreiben.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Kernfunktion | Epitaktisches Wachstum ultradünner, kristalliner Schichten auf einem Substrat |

| Primäre Anwendungen | LEDs, Hochfrequenz-HF-Komponenten, Laser, Fotodetektoren |

| Schlüsselkomponenten | Gasversorgungssystem, Reaktionskammer, Heizsystem, Steuerungsautomatisierung |

| Hauptvorteile | Präzision auf atomarer Ebene, hohe Materialreinheit, komplexe Schichtstrukturen |

| Wichtige Kompromisse | Hohe Kosten, komplexer Betrieb, geringerer Durchsatz für überragende Qualität |

Bereit, Ihre Halbleiterforschung oder -produktion zu verbessern?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für die hochmoderne Halbleiterfertigung. Egal, ob Sie LEDs der nächsten Generation, Hochfrequenz-HF-Komponenten oder optoelektronische Geräte entwickeln, unsere Expertise in der MOCVD-Technologie kann Ihnen helfen, eine unvergleichliche Materialqualität und Geräteleistung zu erzielen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die spezifischen Anforderungen Ihres Labors unterstützen und Ihre Innovationen vorantreiben können.

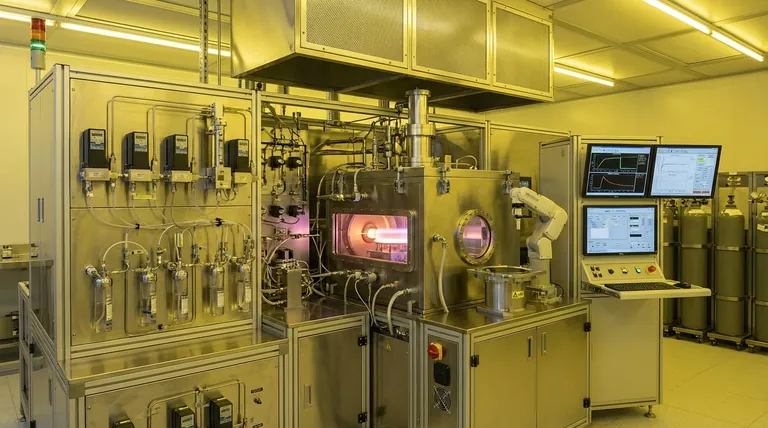

Visuelle Anleitung

Ähnliche Produkte

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

Andere fragen auch

- Was ist die Frequenz von MPCVD? Ein Leitfaden zur Wahl zwischen 2,45 GHz und 915 MHz für Ihre Anwendung

- Wie ermöglicht ein Mikrowellen-Plasmareaktor die Synthese von Diamant? Beherrschen Sie MPCVD mit Präzisionstechnologie

- Was sind die Grenzen von Diamanten? Jenseits des Mythos der Perfektion

- Was ist der Mikrowellenplasma-unterstützte chemische Gasphasenabscheidungsprozess? Erzielen Sie Niedertemperatur-Beschichtungen von hoher Qualität

- Wie funktioniert die Mikrowellen-Plasma-Chemische Gasphasenabscheidung (MPCVD)? Ihr Leitfaden für das Wachstum hochreiner Diamantfilme