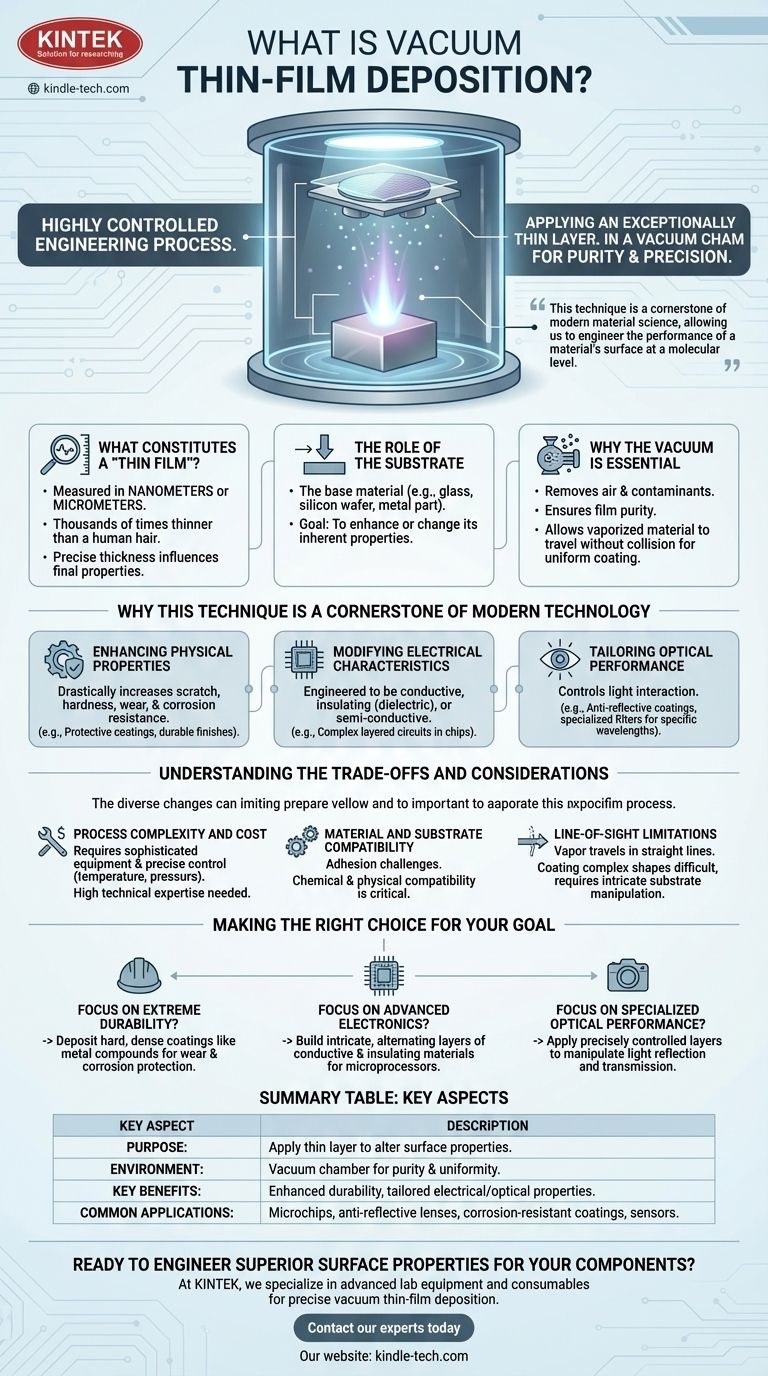

Im Wesentlichen ist die Vakuumdünnschichtabscheidung ein hochkontrollierter Ingenieurprozess zur Aufbringung einer außergewöhnlich dünnen Schicht eines Materials auf die Oberfläche eines anderen, bekannt als Substrat. Dieser gesamte Vorgang findet in einer Vakuumkammer statt, um Reinheit und Präzision zu gewährleisten. Der Zweck ist nicht nur das Beschichten eines Objekts, sondern die grundlegende Veränderung seiner Oberflächeneigenschaften, wodurch ihm neue Fähigkeiten wie extreme Haltbarkeit, elektrische Isolierung oder spezifische optische Eigenschaften verliehen werden.

Diese Technik ist ein Eckpfeiler der modernen Materialwissenschaft und ermöglicht es uns, die Leistung der Oberfläche eines Materials auf molekularer Ebene zu gestalten. So entstehen beispielsweise die entspiegelten Bildschirme Ihres Smartphones oder die korrosionsbeständigen Beschichtungen an Luft- und Raumfahrtkomponenten.

Die Kernprinzipien des Prozesses

Um den Wert dieser Technik zu verstehen, ist es unerlässlich, ihre Kernkomponenten zu analysieren: den Film, das Substrat und die Vakuumumgebung selbst.

Was macht einen „Dünnfilm“ aus?

Ein „Dünnfilm“ ist eine Materialschicht, deren Dicke in Nanometern oder Mikrometern gemessen wird. Zur Veranschaulichung: Diese Schichten können tausendmal dünner sein als ein einzelnes menschliches Haar.

Die genaue Dicke ist entscheidend, da sie die endgültigen Eigenschaften der Komponente direkt beeinflusst.

Die Rolle des Substrats

Das Substrat ist einfach das Basismaterial oder die Komponente, auf die der Dünnfilm aufgebracht wird. Dies kann ein Glasstück für eine Kameralinse, ein Siliziumwafer für einen Mikrochip oder ein Metallteil für ein medizinisches Implantat sein.

Das Ziel der Abscheidung ist es, die inhärenten Eigenschaften dieses Substrats zu verbessern oder zu verändern.

Warum das Vakuum unerlässlich ist

Die Durchführung des Prozesses im Vakuum ist unabdingbar für die Erzielung eines hochwertigen Films. Die Vakuumkammer entfernt Luft, Wasserdampf und andere Partikelverunreinigungen.

Diese makellose Umgebung gewährleistet zwei Dinge: Erstens bleibt der abgeschiedene Film rein, und zweitens kann das verdampfte Beschichtungsmaterial ohne Kollision mit anderen Molekülen von seiner Quelle zum Substrat gelangen, was zu einer gleichmäßigen und fest haftenden Schicht führt.

Warum diese Technik ein Eckpfeiler der modernen Technologie ist

Die Dünnschichtabscheidung ist kein Nischenprozess, sondern eine grundlegende Fertigungstechnik, die unzählige moderne Technologien ermöglicht, indem sie Oberflächeneigenschaften präzise anpasst.

Verbesserung der physikalischen Eigenschaften

Eine der häufigsten Anwendungen ist die Verbesserung der physikalischen Haltbarkeit eines Substrats. Durch die Abscheidung von Schichten aus harten Materialien wie Metallen oder Keramiken können wir Kratzfestigkeit, Härte, Verschleiß- und Korrosionsbeständigkeit drastisch erhöhen.

Dies wird für alles verwendet, von Schutzbeschichtungen auf Schneidwerkzeugen bis hin zu langlebigen Oberflächen an Autoteilen.

Modifikation der elektrischen Eigenschaften

Der Prozess ist für die Elektronikindustrie von entscheidender Bedeutung. Dünnfilme können so konstruiert werden, dass sie elektrisch leitfähig, isolierend (dielektrisch) oder halbleitend sind.

Dies ermöglicht die Herstellung der komplexen, mikroskopischen Schichtschaltungen, die in allen modernen Computerchips und elektronischen Geräten zu finden sind.

Abstimmung der optischen Leistung

Dünnfilme werden verwendet, um zu steuern, wie Licht mit einer Oberfläche interagiert. Durch das Aufbringen von Schichten mit spezifischen Dicken und Brechungsindizes können wir Antireflexionsbeschichtungen für Brillen und Kameralinsen oder spezielle Filter erzeugen, die bestimmte Lichtwellenlängen durchlassen oder blockieren.

Verständnis der Kompromisse und Überlegungen

Obwohl die Vakuumdünnschichtabscheidung unglaublich leistungsfähig ist, handelt es sich um einen komplexen Prozess mit inhärenten Herausforderungen, die bewältigt werden müssen.

Prozesskomplexität und Kosten

Dies ist keine einfache Beschichtungsmethode. Sie erfordert hochentwickelte und teure Vakuumanlagen sowie eine präzise Kontrolle über Variablen wie Temperatur, Druck und Abscheidungsrate.

Um ein konsistentes, qualitativ hochwertiges Ergebnis zu erzielen, sind erhebliches technisches Fachwissen und Investitionen erforderlich.

Material- und Substratverträglichkeit

Nicht alle Materialien eignen sich für die Abscheidung, und die Sicherstellung einer korrekten Haftung des Dünnfilms auf dem Substrat ist eine häufige technische Herausforderung. Die chemische und physikalische Kompatibilität zwischen Film und Substrat ist entscheidend für eine erfolgreiche und dauerhafte Beschichtung.

Sichtlinienbeschränkungen

Viele gängige Vakuumabscheidungstechniken, wie die physikalische Gasphasenabscheidung (PVD), sind „Sichtlinienprozesse“. Das bedeutet, dass das verdampfte Material in einer geraden Linie von der Quelle zum Substrat wandert.

Die Beschichtung komplexer dreidimensionaler Formen mit gleichmäßiger Dicke kann schwierig sein und erfordert oft komplizierte Maschinen, um das Substrat während des Prozesses zu drehen und zu manipulieren.

Die richtige Wahl für Ihr Ziel treffen

Die Anwendung der Vakuumdünnschichtabscheidung wird vollständig durch das gewünschte Ergebnis für das Endprodukt bestimmt.

- Wenn Ihr Hauptaugenmerk auf extremer Haltbarkeit liegt: Das Ziel ist die Abscheidung harter, dichter Beschichtungen wie Metallverbindungen, um vor Verschleiß, Kratzern und Korrosion zu schützen.

- Wenn Ihr Hauptaugenmerk auf fortschrittlicher Elektronik liegt: Die Technik wird verwendet, um die komplizierten, abwechselnden Schichten leitfähiger und isolierender Materialien aufzubauen, die Mikroprozessoren und Sensoren bilden.

- Wenn Ihr Hauptaugenmerk auf spezialisierter optischer Leistung liegt: Der Schlüssel liegt in der Anwendung präzise gesteuerter Schichten, um die Reflexion und Transmission von Licht für Linsen, Bildschirme und optische Filter zu manipulieren.

Letztendlich ermöglicht die Beherrschung der Vakuumdünnschichtabscheidung, die Regeln der Materialoberfläche grundlegend neu zu schreiben und neue Leistungsstufen freizuschalten.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Zweck | Aufbringen einer dünnen Materialschicht auf ein Substrat, um dessen Oberflächeneigenschaften zu verändern. |

| Umgebung | Wird in einer Vakuumkammer durchgeführt, um Reinheit und gleichmäßige Beschichtung zu gewährleisten. |

| Hauptvorteile | Verbesserte Haltbarkeit, maßgeschneiderte elektrische Eigenschaften und spezialisierte optische Leistung. |

| Häufige Anwendungen | Mikrochips, entspiegelnde Linsen, korrosionsbeständige Beschichtungen und Sensoren. |

Bereit, überlegene Oberflächeneigenschaften für Ihre Komponenten zu entwickeln?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für die präzise Vakuumdünnschichtabscheidung. Unabhängig davon, ob Ihr Ziel die Verbesserung der Haltbarkeit, die Entwicklung fortschrittlicher Elektronik oder die Erzielung spezialisierter optischer Leistung ist, sind unsere Lösungen darauf ausgelegt, die strengen Anforderungen moderner Labore zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Forschungs- und Produktionsanforderungen mit zuverlässiger, hochleistungsfähiger Abscheidungstechnologie unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Wofür wird PECVD verwendet? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Was sind die Komponenten einer PECVD-Anlage? Ein Leitfaden für Niedertemperatur-Dünnschichtabscheidungssysteme

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung