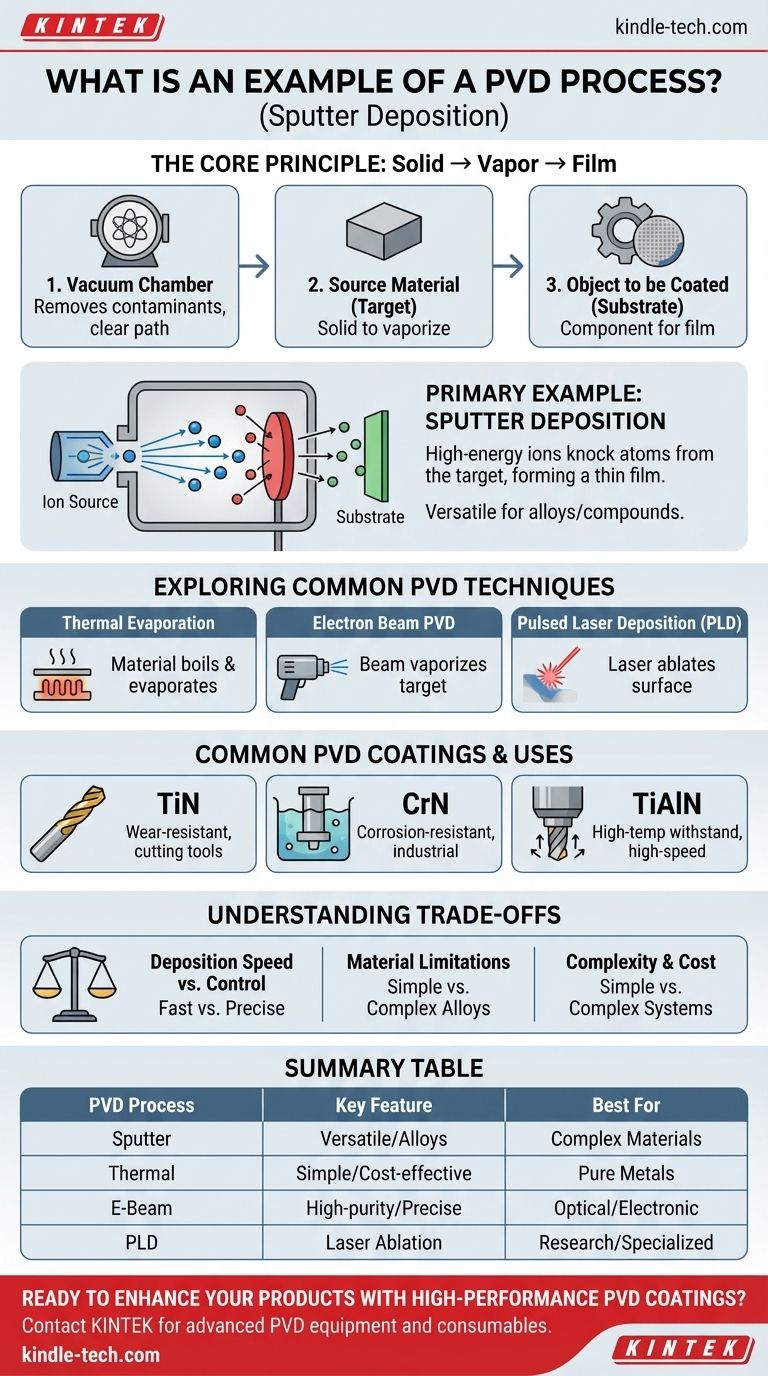

Ein klares Beispiel für einen PVD-Prozess ist die Sputter-Abscheidung. Bei dieser Technik wird ein fester Block des Beschichtungsmaterials, bekannt als „Target“, in eine Vakuumkammer platziert. Hochenergetische Ionen, typischerweise von einem Inertgas wie Argon, werden auf dieses Target geschossen und wirken wie ein mikroskopischer Sandstrahler. Dieser Beschuss ist energetisch genug, um einzelne Atome von der Oberfläche des Targets zu lösen, die dann durch das Vakuum wandern und sich auf dem zu beschichtenden Objekt ablagern, wodurch ein dünner, gleichmäßiger Film entsteht.

Alle Prozesse der Physikalischen Gasphasenabscheidung (PVD) teilen ein Kernprinzip: Ein festes Ausgangsmaterial wird im Vakuum verdampft, Atom für Atom transportiert und dann auf einem Substrat kondensiert, um eine Hochleistungsbeschichtung zu bilden. Die spezifische Methode der Verdampfung unterscheidet die Techniken.

Das Kernprinzip der PVD: Von Feststoff zu Dampf zu Film

Um jeden PVD-Prozess zu verstehen, ist es wichtig, die drei grundlegenden Komponenten zu erkennen, die unabhängig von der spezifischen Technik immer vorhanden sind.

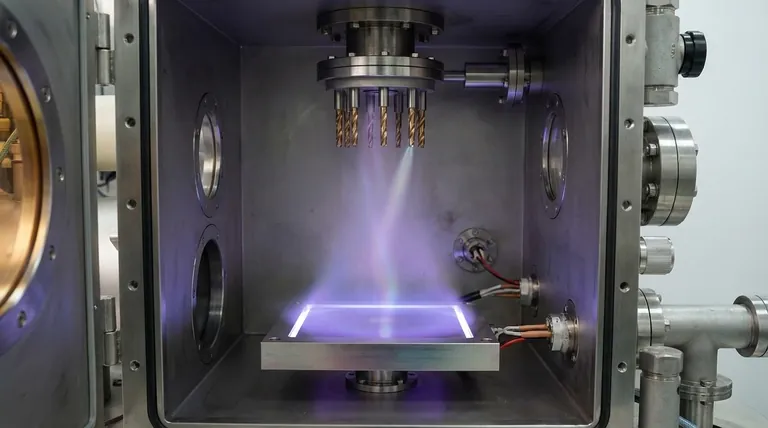

Die Vakuumkammer

Jeder PVD-Prozess findet in einer Hochvakuumbedingung statt. Dies ist entscheidend, da es Luft und andere Verunreinigungen entfernt, die mit dem verdampften Material reagieren und die Qualität der Beschichtung beeinträchtigen könnten.

Das Vakuum stellt außerdem sicher, dass die verdampften Atome einen klaren, ungehinderten Weg vom Ausgangsmaterial zum zu beschichtenden Objekt haben.

Das Ausgangsmaterial (Das „Target“)

Dies ist das feste Material, das Sie für die Beschichtung verwenden möchten. Es kann ein reines Metall wie Titan oder Chrom oder eine Legierung sein. Dieses Material wird in Dampf umgewandelt.

Das zu beschichtende Objekt (Das „Substrat“)

Dies ist einfach das Teil oder die Komponente, auf die die dünne Schicht abgeschieden wird. Substrate können von medizinischen Implantaten und Schneidwerkzeugen bis hin zu architektonischen Beschlägen und Halbleiterwafern reichen.

Erkundung gängiger PVD-Techniken

Der Hauptunterschied zwischen PVD-Methoden liegt darin, wie sie den Dampf aus dem festen Targetmaterial erzeugen.

Sputter-Abscheidung (Sputtern)

Als unser Hauptbeispiel verwendet das Sputtern den Ionenbeschuss, um Atome vom Target zu lösen. Es ist ein äußerst vielseitiger Prozess, der mit einer breiten Palette von Materialien funktioniert, einschließlich Legierungen und Verbindungen, die sich nur schwer verdampfen lassen.

Thermische Verdampfung

Dies ist eine der einfachsten PVD-Methoden. Das Ausgangsmaterial wird in der Vakuumkammer erhitzt, bis es zu sieden beginnt und verdampft, ähnlich wie Wasser Dampf erzeugt. Dieser Metalldampf wandert dann und kondensiert auf dem kühleren Substrat.

Elektronenstrahl-Abscheidung (E-Beam PVD)

Bei dieser Technik wird ein Hochenergie-Elektronenstrahl auf das Targetmaterial gerichtet. Die intensive Energie des Strahls schmilzt und verdampft das Ausgangsmaterial an einer sehr kontrollierten und lokalisierten Stelle, wodurch ein Dampfstrom entsteht, der das Substrat beschichtet.

Gepulste Laserabscheidung (PLD)

PLD verwendet einen Hochleistungslaser, der in kurzen Pulsen abgefeuert wird, um die Oberfläche des Targets zu abzutragen (Ablation). Jeder Laserpuls verdampft eine winzige Menge Material und erzeugt eine Plasmablase, die zum Substrat wandert und den Dünnfilm bildet.

Gängige PVD-Beschichtungen und ihre Anwendungen

Der PVD-Prozess ist kein Selbstzweck, sondern ein Mittel zur Herstellung funktionaler Beschichtungen mit spezifischen Eigenschaften.

Titannitrid (TiN)

Erkennbar an seiner ausgeprägten Goldfarbe ist TiN extrem hart und verschleißfest. Es wird häufig auf Schneidwerkzeugen wie Bohrmeißeln aufgetragen, um deren Lebensdauer zu verlängern, sowie auf dekorativen Gegenständen wie Türgriffen und Wasserhähnen für ein langlebiges, ästhetisches Finish.

Chromnitrid (CrN)

CrN bietet eine hervorragende Korrosionsbeständigkeit und ist etwas härter als Chrombeschichtungen. Es wird häufig in industriellen Anwendungen auf Komponenten eingesetzt, die korrosiven oder stark beanspruchten Umgebungen ausgesetzt sind.

Titan-Aluminium-Nitrid (TiAlN)

Dies ist eine Hochleistungsbeschichtung, die für ihre Fähigkeit bekannt ist, hohen Temperaturen standzuhalten. Diese Eigenschaft macht sie ideal für Hochgeschwindigkeits-Schneidwerkzeuge, die während des Betriebs erhebliche Hitze erzeugen.

Die Abwägungen verstehen

Die Wahl eines PVD-Prozesses erfordert eine Abwägung zwischen Komplexität, Kosten und dem gewünschten Ergebnis. Keine einzelne Technik ist für jede Anwendung die beste.

Abscheidungsgeschwindigkeit vs. Kontrolle

Methoden wie die thermische Verdampfung können sehr schnell sein, aber es kann schwieriger sein, eine präzise Kontrolle über die Dicke und Struktur des Films aufrechtzuerhalten. Techniken wie das Sputtern oder E-Beam PVD bieten eine viel feinere Kontrolle, können jedoch langsamere Abscheidungsraten aufweisen.

Materialbeschränkungen

Die thermische Verdampfung funktioniert nur für Materialien, die durch Hitze leicht verdampft werden können, ohne sich zu zersetzen. Beim Sputtern hingegen kann praktisch jedes Material abgeschieden werden, einschließlich komplexer Legierungen, was es weitaus vielseitiger macht.

Komplexität und Kosten der Ausrüstung

Einfache thermische Verdampfer sind relativ kostengünstig. Im Gegensatz dazu sind Systeme für E-Beam PVD oder Pulsed Laser Deposition aufgrund der Notwendigkeit von Hochleistungselektronenkanonen oder Lasern erheblich komplexer und teurer.

Den Prozess auf Ihr Ziel abstimmen

Ihre Wahl der PVD-Methode hängt letztendlich von den Eigenschaften ab, die Sie in der Endbeschichtung benötigen.

- Wenn Ihr Hauptaugenmerk auf Vielseitigkeit und der Beschichtung komplexer Legierungen liegt: Sputter-Abscheidung ist aufgrund ihrer Fähigkeit, nahezu jedes Targetmaterial zu verarbeiten, eine ausgezeichnete Wahl.

- Wenn Ihr Hauptaugenmerk auf einem einfachen, kostengünstigen Prozess für reine Metalle liegt: Die thermische Verdampfung ist oft die einfachste und wirtschaftlichste Methode.

- Wenn Ihr Hauptaugenmerk auf der Erzielung von sehr reinen Filmen mit präziser Kontrolle liegt: E-Beam PVD ist eine überlegene Technik zur Herstellung hochwertiger optischer und elektronischer Beschichtungen.

Das Verständnis dieses grundlegenden Mechanismus der Verdampfung und Kondensation eines Materials versetzt Sie in die Lage, die richtige PVD-Technik für jede Anwendung auszuwählen.

Zusammenfassungstabelle:

| PVD-Prozess | Hauptmerkmal | Am besten geeignet für |

|---|---|---|

| Sputter-Abscheidung | Vielseitig, funktioniert mit Legierungen & Verbindungen | Beschichtung komplexer Materialien, hohe Gleichmäßigkeit |

| Thermische Verdampfung | Einfach, kostengünstig | Reine Metalle, schnelle Abscheidung |

| Elektronenstrahl-PVD | Hohe Reinheit, präzise Kontrolle | Optische & elektronische Beschichtungen |

| Gepulste Laserabscheidung | Laserablation für präzise Filme | Forschung, spezielle Anwendungen |

Bereit, Ihre Produkte mit Hochleistungs-PVD-Beschichtungen zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für PVD-Prozesse, einschließlich Sputter-Abscheidungssystemen und thermischen Verdampfern. Egal, ob Sie Schneidwerkzeuge, medizinische Implantate oder Halbleiterwafer beschichten, unsere Lösungen bieten Haltbarkeit, Präzision und überlegene Leistung. Kontaktieren Sie uns noch heute, um Ihre Beschichtungsanforderungen zu besprechen und herauszufinden, wie KINTEK die Fähigkeiten Ihres Labors optimieren kann!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

Andere fragen auch

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Welche Materialien werden in der PECVD abgeschieden? Entdecken Sie die vielseitigen Dünnschichtmaterialien für Ihre Anwendung

- Was ist PECVD-Siliziumabscheidung? Erzielen Sie Niedertemperatur-Dünnschichten hoher Qualität

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Wie funktioniert die plasmaunterstützte CVD? Erreichen Sie eine Niedertemperatur-Dünnschichtabscheidung von hoher Qualität