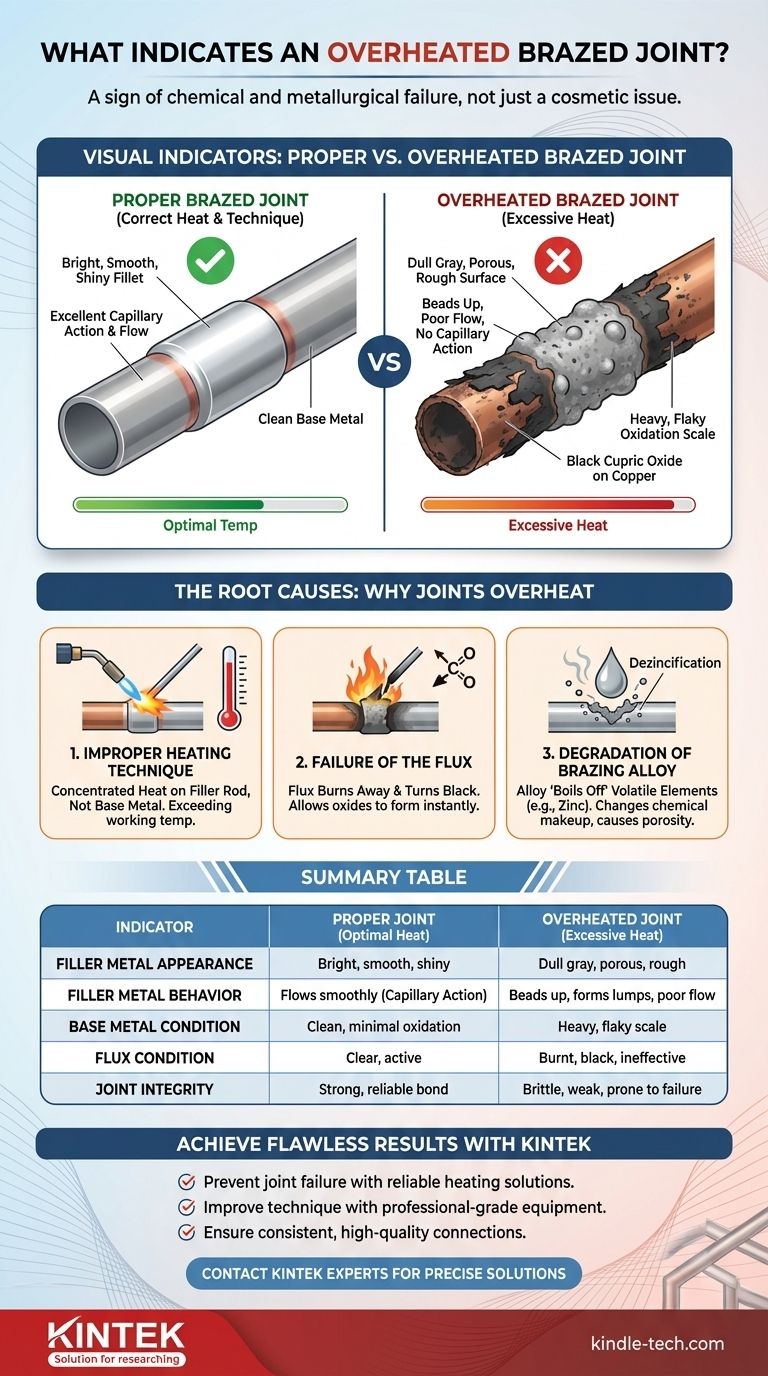

Eine überhitzte Lötverbindung ist am deutlichsten an der Erscheinung des Füllmaterials und dem Zustand des umgebenden Grundmetalls zu erkennen. Anstelle einer hellen, glatten und sauberen Lötnaht sehen Sie eine matte, graue, poröse und raue Oberfläche. Das Grundmetall selbst zeigt oft Anzeichen übermäßiger Oxidation, wie z.B. eine dunkle, abblätternde Schicht, was darauf hindeutet, dass die Integrität der Verbindung grundlegend beeinträchtigt wurde.

Überhitzung ist kein kosmetisches Problem; sie ist ein Zeichen für einen chemischen und metallurgischen Fehler. Sie deutet darauf hin, dass das Flussmittel zerstört und die Fülllegierung beschädigt wurde, was zu einer schwachen, spröden und unzuverlässigen Verbindung führt, die anfällig für Lecks und strukturelle Fehler ist.

Visuelle Indikatoren einer überhitzten Verbindung

Eine korrekt ausgeführte Lötung ist leicht an ihrem sauberen und glatten Aussehen zu erkennen. Überhitzung hinterlässt eine Reihe deutlicher visueller Hinweise, die auf eine fehlgeschlagene Verbindung hindeuten.

Das Aussehen des Füllmaterials

Das unmittelbarste Zeichen ist die Lötlegierung selbst. Eine gute Verbindung hat eine helle, glänzende und glatte Lötnaht, die sich sauber zwischen den beiden Grundmetallen einfügt.

Eine überhitzte Verbindung weist ein Füllmaterial auf, das mattgrau oder sogar schwarz ist. Die Oberfläche ist rau und porös und erscheint oft narbig oder kristallin statt glatt.

Das Verhalten des Füllmaterials

Das richtige Löten beruht auf der Kapillarwirkung, bei der das geschmolzene Füllmaterial sauber in den engen Spalt zwischen den Grundmetallen gezogen wird.

Wenn eine Verbindung überhitzt wird, fließt das Füllmaterial nicht richtig. Es neigt dazu, Perlen zu bilden oder Klumpen auf der Oberfläche zu bilden, anstatt in die Verbindung gezogen zu werden. Dies deutet darauf hin, dass das Flussmittel zerfallen ist und die Metalloberflächen nicht mehr reinigt.

Der Zustand des Grundmetalls

Die Schäden durch Überhitzung gehen über das Füllmaterial hinaus. Achten Sie genau auf die Grundmetalle unmittelbar neben der Verbindung.

Bei Kupferrohren beispielsweise erzeugt Überhitzung eine dicke, abblätternde schwarze Kupferoxid-Schicht. Dies unterscheidet sich vom dünnen, rötlichen Kupfer(I)-oxid einer ordnungsgemäß erhitzten Verbindung. Bei Stahl kann es zu starken blauen oder grauen Verfärbungen weit entfernt vom Verbindungsbereich kommen.

Die Grundursachen: Warum Verbindungen überhitzen

Das Verständnis dessen, was auf chemischer Ebene geschieht, ist entscheidend, um diesen häufigen Fehler zu verhindern. Überhitzung ist das Ergebnis schlechter Technik, nicht nur eine Frage der Zeit.

Unsachgemäße Heiztechnik

Die häufigste Ursache ist die falsche Anwendung des Brenners. Das Erhitzen sollte breit, gleichmäßig und auf die Grundmetalle konzentriert sein, nicht auf die Fülllegierung selbst.

Wenn die Flamme zu lange an einer Stelle gehalten oder direkt auf den Lötdraht konzentriert wird, überschreiten Sie schnell den Arbeitstemperaturbereich sowohl des Flussmittels als auch der Legierung.

Versagen des Flussmittels

Flussmittel ist ein chemisches Mittel mit einem spezifischen Aktivierungstemperaturbereich. Seine Aufgabe ist es, das Metall zu reinigen und Oxidation während des Erhitzens zu verhindern.

Wenn Sie die Verbindung überhitzen, verbrennen Sie das Flussmittel. Das Flussmittel wird schwarz und funktioniert nicht mehr, wodurch sich sofort Oxide auf dem heißen Metall bilden. Diese Oxide bilden eine Barriere, die die Fülllegierung nicht durchdringen kann, was eine ordnungsgemäße Verbindung verhindert.

Degradierung der Lötlegierung

Lötlegierungen sind sorgfältig formulierte Metallmischungen. Übermäßige Hitze kann diese Formulierung beschädigen, oft indem flüchtigere Elemente "weggekocht" werden.

Bei gängigen Messing-basierten Lötlegierungen kann Überhitzung beispielsweise dazu führen, dass Zink aus der Legierung verdampft (ein Prozess, der als Entzinkung bekannt ist). Dies verändert die chemische Zusammensetzung der Legierung, verringert ihre Festigkeit und führt oft zu Porosität innerhalb der Verbindung.

Die Kompromisse verstehen: Wärmekontrolle vs. Geschwindigkeit

Es kann verlockend sein, übermäßige Hitze zu verwenden, um eine Arbeit schneller zu erledigen. Dies ist ein kritischer Fehler, der die Integrität der Arbeit opfert.

Die Versuchung von "mehr Hitze"

Anfänger glauben oft, dass eine heißere Flamme oder eine längere Heizzeit das Fließen des Füllmaterials gewährleistet. Sie wenden intensive, direkte Hitze an, in der Hoffnung, den Prozess zu beschleunigen.

Die Konsequenz: Eine spröde und unzuverlässige Verbindung

Dieser Ansatz erzielt das Gegenteil des gewünschten Ergebnisses. Die durch Überhitzung gewonnene "Geschwindigkeit" geht direkt auf Kosten von Festigkeit und Zuverlässigkeit. Die resultierende Verbindung ist kosmetisch schlecht, strukturell schwach und wird unter Druck oder Vibrationen mit ziemlicher Sicherheit versagen.

Unterhitze: Die andere Seite der Medaille

Obwohl weniger zerstörerisch, führt auch Unterhitze zu einer fehlgeschlagenen Verbindung. Wenn die Grundmetalle nicht heiß genug sind, schmilzt oder fließt die Fülllegierung nicht richtig, wodurch eine "kalte Lötstelle" entsteht, die einfach auf der Oberfläche sitzt und keine Verbindung eingeht. Das Ziel ist ein präzises Temperaturfenster, nicht nur "heiß".

Die richtige Wahl für Ihr Ziel treffen

Eine perfekte Lötung zu erzielen, erfordert präzise Wärmekontrolle. Die visuellen Indikatoren sind nicht nur Anzeichen eines Problems; sie sind Rückmeldungen, die Ihnen helfen, Ihre Technik zu verfeinern.

- Wenn Ihr Hauptaugenmerk auf Festigkeit und Zuverlässigkeit liegt: Priorisieren Sie eine gleichmäßige Erwärmung der Grundmetalle und lassen Sie diese die Fülllegierung schmelzen, erhitzen Sie niemals den Lötdraht direkt mit der Flamme.

- Wenn Ihr Hauptaugenmerk auf Qualitätskontrolle liegt: Trainieren Sie Ihre Augen, um eine helle, glatte und gut geformte Lötnaht zu erkennen, und lehnen Sie sofort jede Verbindung ab, die matt, porös oder von verbrannter Schicht umgeben erscheint.

- Wenn Ihr Hauptaugenmerk auf Lernen und Üben liegt: Verwenden Sie das Flussmittel als Temperaturindikator; wenn es klar und flüssig wie Wasser wird, hat das Grundmetall die perfekte Temperatur, um die Fülllegierung aufzunehmen.

Die Beherrschung der Wärmekontrolle ist die entscheidende Fähigkeit, die einen Anfänger von einem Experten und eine fehlgeschlagene Verbindung von einer erfolgreichen trennt.

Zusammenfassungstabelle:

| Indikator | Ordnungsgemäß gelötete Verbindung | Überhitzte Lötverbindung |

|---|---|---|

| Aussehen des Füllmaterials | Hell, glatt, glänzende Lötnaht | Mattgrau, porös, raue Oberfläche |

| Verhalten des Füllmaterials | Fließt reibungslos durch Kapillarwirkung | Bildet Perlen, Klumpen, schlechter Fluss |

| Zustand des Grundmetalls | Sauber, minimale Oxidation | Starke, abblätternde Schicht (z.B. schwarzes Kupferoxid auf Kupfer) |

| Zustand des Flussmittels | Klar, aktiv | Verbrannt, schwarz, unwirksam |

| Integrität der Verbindung | Starke, zuverlässige Verbindung | Spröde, schwach, anfällig für Versagen |

Erzielen Sie makellose Lötergebnisse mit KINTEK

Lassen Sie nicht zu, dass Überhitzung Ihre Lötprojekte beeinträchtigt. Die richtige Technik und die richtige Ausrüstung sind unerlässlich, um starke, zuverlässige Verbindungen herzustellen. KINTEK ist spezialisiert auf hochwertige Laborausrüstung und Verbrauchsmaterialien und bietet die Werkzeuge und das Fachwissen, die für präzise Temperaturkontrolle und konsistente Ergebnisse erforderlich sind.

Wir helfen Ihnen:

- Verbindungsfehler mit zuverlässigen Heizlösungen zu vermeiden

- Ihre Löttechnik mit professioneller Ausrüstung zu verbessern

- Konsistente, hochwertige Verbindungen für Ihre kritischen Anwendungen zu gewährleisten

Bereit, Ihren Lötprozess zu perfektionieren? Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die Lösungen von KINTEK die spezifischen Löt- und Heizbedürfnisse Ihres Labors erfüllen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

Andere fragen auch

- Was kostet ein Vakuumlötofen? Ein Leitfaden zu Schlüsselfaktoren und Investitionsstrategie

- Was ist Vakuumlöten? Der ultimative Leitfaden zum hochreinen, flussmittelfreien Metallfügen

- Was ist der Unterschied zwischen Schweißen und Vakuumlöten? Wählen Sie die richtige Fügetechnik für Ihr Projekt

- Was ist Löten im Rahmen der Wärmebehandlung? Erzielung überlegener Verbindungsqualität und Effizienz

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien