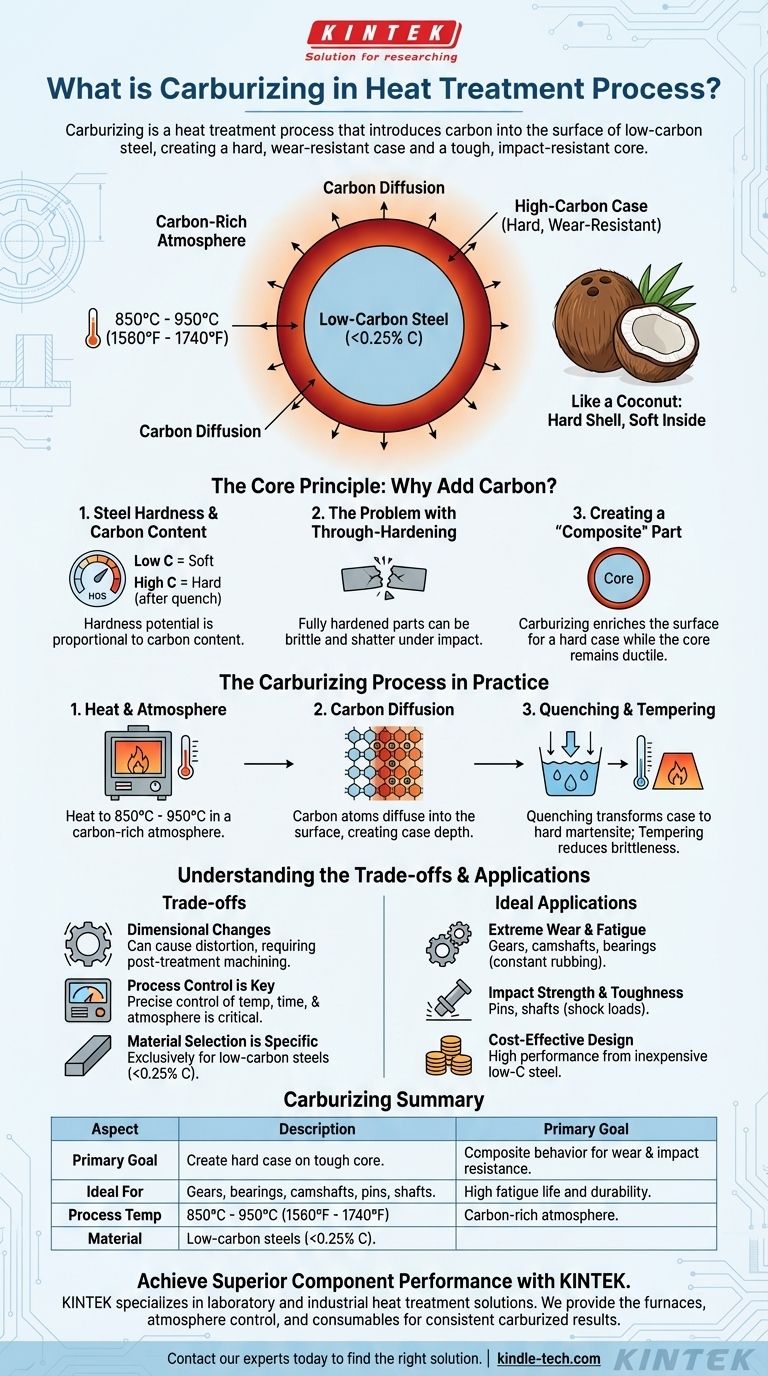

Kurz gesagt, Aufkohlen ist ein Wärmebehandlungsprozess, der Kohlenstoff in die Oberfläche von kohlenstoffarmem Stahl einbringt. Durch Erhitzen des Metalls in einer kohlenstoffreichen Umgebung entsteht ein Bauteil mit einer sehr harten, verschleißfesten Außenschicht oder "Randschicht", während das Innere oder der "Kern" weich und zäh bleibt.

Der zentrale Zweck des Aufkohlens besteht nicht nur darin, Stahl härter zu machen, sondern ein Verbundbauteil aus einem einzigen Metallstück zu schaffen: eine harte, verschleißfeste Oberfläche, die mit einem zähen, schlagfesten Kern verschmolzen ist.

Das Kernprinzip: Warum Kohlenstoff hinzufügen?

Aufkohlen ist eine spezielle Art des Einsatzhärtens. Sein Wert liegt in der grundlegenden Beziehung zwischen Kohlenstoffgehalt und den Eigenschaften von Stahl begründet.

Stahlhärte und Kohlenstoffgehalt

Die Fähigkeit von Stahl, beim Abschrecken (schnelles Abkühlen) hart zu werden, ist direkt proportional zu seinem Kohlenstoffgehalt. Kohlenstoffarme Stähle sind zwar zäh und leicht formbar, können aber allein nicht wesentlich gehärtet werden.

Das Problem der Durchhärtung

Einfach einen kohlenstoffreichen Stahl zu verwenden, um ein Bauteil durch und durch hart zu machen, ist oft eine schlechte Lösung. Ein vollständig gehärtetes Bauteil kann spröde werden, wodurch es anfällig für Bruch unter starken Stößen oder Belastungen wird.

Ein "Verbundbauteil" schaffen

Aufkohlen löst dieses Dilemma. Es reichert nur die Oberfläche eines kohlenstoffarmen Stahlbauteils mit zusätzlichem Kohlenstoff an. Dadurch entstehen zwei unterschiedliche Zonen: eine kohlenstoffreiche Randschicht mit dem Potenzial für hohe Härte und ein kohlenstoffarmer Kern, der seine inhärente Zähigkeit und Duktilität behält.

Dies ist vergleichbar mit einer Kokosnuss: eine harte, schützende Außenschale, die das weichere Material im Inneren schützt.

Der Aufkohlungsprozess in der Praxis

Der Prozess umfasst zwei kritische Phasen: die Anreicherung der Oberfläche mit Kohlenstoff und die anschließende Fixierung der Härte.

Die kritischen Bestandteile: Temperatur und Atmosphäre

Das Stahlbauteil wird auf eine hohe Temperatur erhitzt, typischerweise zwischen 850 °C und 950 °C (1560 °F und 1740 °F), weit unter seinem Schmelzpunkt. Es wird bei dieser Temperatur in einem versiegelten Ofen mit einer kontrollierten, kohlenstoffreichen Atmosphäre gehalten.

Kohlenstoffdiffusion

Bei dieser erhöhten Temperatur ist die Kristallstruktur des Stahls offen, wodurch Kohlenstoffatome aus der Atmosphäre in die Oberfläche diffundieren können. Die Tiefe dieser Kohlenstoffpenetration, bekannt als Einsatztiefe, wird durch die Zeit und Temperatur des Prozesses gesteuert.

Der wesentliche letzte Schritt: Abschrecken und Anlassen

Das Hinzufügen von Kohlenstoff bietet nur das Potenzial für Härte. Um die endgültigen Eigenschaften zu erreichen, muss das Bauteil von der hohen Temperatur abgeschreckt werden. Dieses schnelle Abkühlen wandelt die kohlenstoffreiche Randschicht in eine sehr harte Struktur (Martensit) um, während der kohlenstoffarme Kern eine viel zähere, duktilere Struktur annimmt. Eine abschließende, niedrigere Anlassbehandlung wird oft durchgeführt, um die Sprödigkeit in der Randschicht zu reduzieren.

Die Kompromisse verstehen

Obwohl leistungsstark, ist das Aufkohlen ein komplexer metallurgischer Prozess mit kritischen Variablen, die kontrolliert werden müssen.

Maßänderungen

Die intensive Erwärmung und das schnelle Abschrecken, die dem Prozess innewohnen, können dazu führen, dass sich das Bauteil verzieht oder seine Abmessungen ändert. Dies muss bei der Konstruktion berücksichtigt werden und erfordert oft ein Nachbearbeiten durch Schleifen oder Zerspanen, um die endgültigen Toleranzen zu erreichen.

Prozesskontrolle ist der Schlüssel

Die Wirksamkeit des Aufkohlens hängt vollständig von der präzisen Kontrolle über Temperatur, Zeit und atmosphärische Zusammensetzung ab. Eine inkonsistente Prozesskontrolle kann zu einer zu flachen, zu tiefen oder einem falschen Kohlenstoffgehalt führenden Randschicht führen, was zu einem Bauteilversagen führt.

Materialauswahl ist spezifisch

Dieser Prozess ist ausschließlich für kohlenstoffarme Stähle (typischerweise mit weniger als 0,25 % Kohlenstoff) ausgelegt. Die Anwendung auf mittel- oder hochkohlenstoffhaltige Stähle ist unnötig und kann eine extrem spröde Oberfläche erzeugen, die anfällig für Risse ist.

Wann Aufkohlen spezifizieren?

Die Wahl dieses Prozesses ist eine technische Entscheidung, die von den erforderlichen Leistungsmerkmalen des Bauteils abhängt.

- Wenn Ihr Hauptaugenmerk auf extremer Verschleißfestigkeit und Ermüdungslebensdauer liegt: Aufkohlen ist ideal für Teile wie Zahnräder, Nockenwellen und Lager, die ständiger Reibung und zyklischer Belastung ausgesetzt sind.

- Wenn Ihr Hauptaugenmerk auf Schlagfestigkeit und Zähigkeit liegt: Aufkohlen ist der Standard für Bauteile wie Bolzen und Wellen, die Stoßbelastungen ohne Bruch standhalten müssen, wobei der zähe Kern Energie absorbiert.

- Wenn Ihr Hauptaugenmerk auf kostengünstigem Design liegt: Aufkohlen ermöglicht es Ihnen, preiswerten, leicht bearbeitbaren kohlenstoffarmen Stahl zu verwenden, um ein Bauteil mit der Hochleistungsoberfläche einer teureren Legierung zu schaffen.

Durch das Verständnis des Aufkohlens können Sie Bauteile gezielt so konstruieren, dass sie die ideale Kombination aus Oberflächenhärte und Kerntähigkeit für ihre spezifische Anwendung aufweisen.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Primäres Ziel | Erzeugung einer harten, verschleißfesten Oberfläche (Randschicht) auf einem zähen, duktilen Kern aus einem einzigen Stück kohlenstoffarmen Stahls. |

| Hauptvorteil | Erreicht ein "Verbundmaterialverhalten": ausgezeichnete Oberflächenhärte für Verschleißfestigkeit kombiniert mit Kerntähigkeit für Schlagfestigkeit. |

| Ideal für | Zahnräder, Lager, Nockenwellen, Bolzen und Wellen, die eine hohe Ermüdungslebensdauer und Haltbarkeit erfordern. |

| Prozesstemperatur | 850 °C - 950 °C (1560 °F - 1740 °F) in einer kohlenstoffreichen Atmosphäre. |

| Material | Speziell für kohlenstoffarme Stähle (<0,25 % Kohlenstoff). |

Erzielen Sie überragende Bauteilleistung mit KINTEK

Benötigt Ihre Anwendung die einzigartige Kombination aus einer harten, verschleißfesten Oberfläche und einem zähen, schlagfesten Kern? Der Aufkohlungsprozess ist eine präzise Wissenschaft, die Fachwissen und zuverlässige Ausrüstung erfordert, um Temperatur, Atmosphäre und Abschrecken perfekt zu kontrollieren.

KINTEK ist spezialisiert auf Labor- und industrielle Wärmebehandlungslösungen. Wir liefern die Öfen, Atmosphärenkontrollsysteme und Verbrauchsmaterialien, die für konsistente, hochwertige aufgekohlte Ergebnisse erforderlich sind. Ob Sie neue Zahnräder, Lager oder andere kritische Komponenten entwickeln, unser Fachwissen stellt sicher, dass Ihre Materialien die höchsten Standards für Haltbarkeit und Leistung erfüllen.

Lassen Sie uns besprechen, wie wir Ihre Wärmebehandlungsanforderungen unterstützen können. Kontaktieren Sie noch heute unsere Experten, um die richtige Lösung für Ihr Labor oder Ihre Produktionslinie zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

Andere fragen auch

- Was ist der Glühprozess von Rohren? Erzielen Sie optimale Weichheit und Duktilität für Ihre Rohre

- Welche Temperatur hat das Rohranlassen? Ein Leitfaden zu materialspezifischen Bereichen für optimale Ergebnisse

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Wie reinigt man einen Quarzrohr-Ofen? Vermeiden Sie Kontaminationen & Verlängern Sie die Lebensdauer der Rohre

- Was ist der Unterschied zwischen einem Aufstrom- und einem Horizontalofen? Finden Sie die perfekte Lösung für das Layout Ihres Hauses