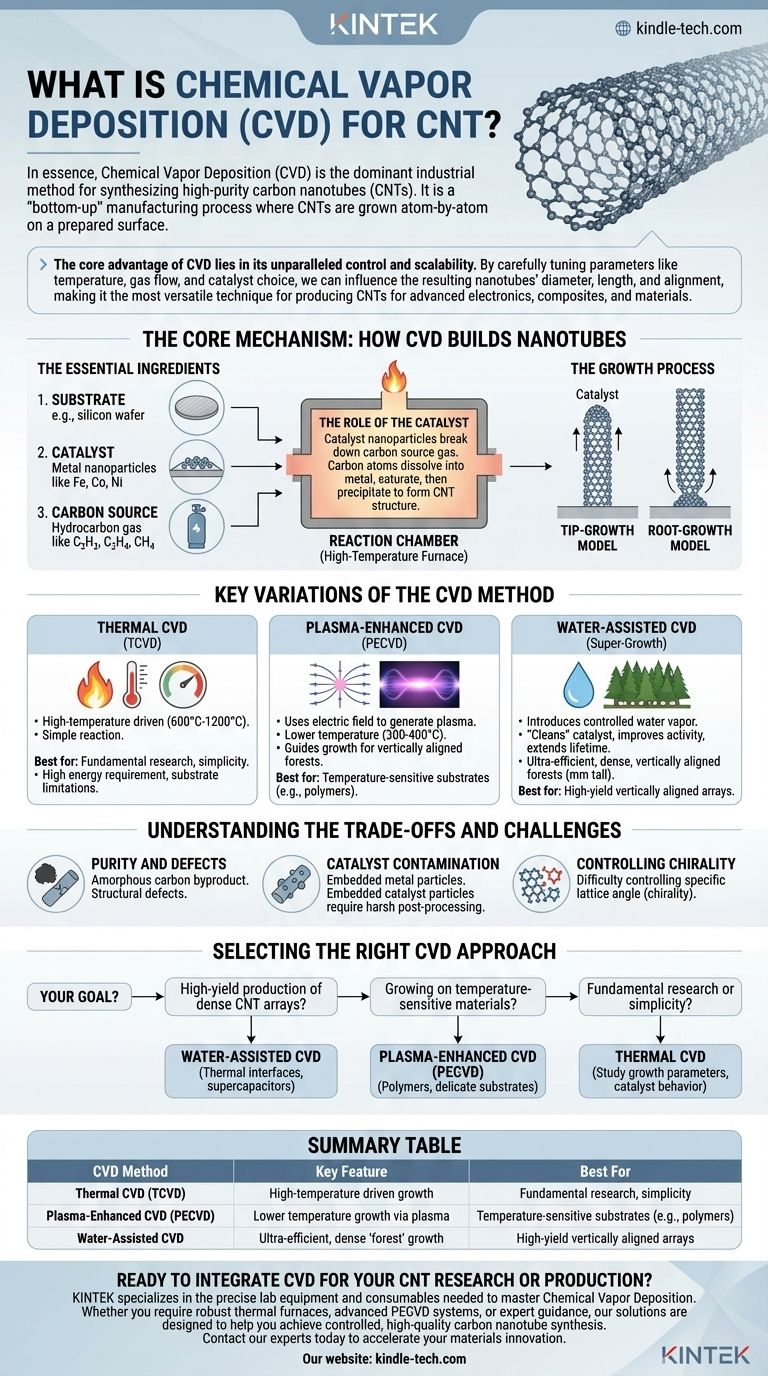

Im Wesentlichen ist die chemische Gasphasenabscheidung (CVD) die dominierende industrielle Methode zur Synthese hochreiner Kohlenstoffnanoröhrchen (CNTs). Es handelt sich um einen „Bottom-up“-Herstellungsprozess, bei dem CNTs Atom für Atom auf einer vorbereiteten Oberfläche gezüchtet werden. Dies wird erreicht, indem ein kohlenstoffhaltiges Gas in einen Hochtemperaturofen eingeleitet wird, wo ein Metallkatalysator die Gasmoleküle aufspaltet und den Kohlenstoff in die zylindrische Struktur eines Nanoröhrchens umbaut.

Der Kernvorteil von CVD liegt in seiner beispiellosen Kontrolle und Skalierbarkeit. Durch sorgfältige Abstimmung von Parametern wie Temperatur, Gasfluss und Katalysatorwahl können wir den Durchmesser, die Länge und die Ausrichtung der resultierenden Nanoröhrchen beeinflussen, was sie zur vielseitigsten Technik für die Herstellung von CNTs für fortschrittliche Elektronik, Verbundwerkstoffe und Materialien macht.

Der Kernmechanismus: Wie CVD Nanoröhrchen aufbaut

Die chemische Gasphasenabscheidung für CNTs beruht auf einem präzisen Zusammenspiel von drei wesentlichen Komponenten in einer Reaktionskammer, typischerweise einem Quarzrohr-Ofen.

Die wesentlichen Zutaten

Der Prozess erfordert grundsätzlich drei Dinge:

- Ein Substrat, das das Basismaterial ist, auf dem die CNTs wachsen werden (z. B. ein Siliziumwafer).

- Ein Katalysator, normalerweise eine dünne Schicht aus Metallnanopartikeln (wie Eisen, Kobalt oder Nickel), die auf dem Substrat abgeschieden wird.

- Eine Kohlenstoffquelle, ein kohlenwasserstoffhaltiges Gas (wie Acetylen, Ethylen oder Methan), das aufgespalten wird, um die Kohlenstoffatome zu liefern.

Die Rolle des Katalysators

Die Katalysator-Nanopartikel sind die „Samen“, aus denen die Nanoröhrchen wachsen. Bei hohen Temperaturen werden diese winzigen Metallpartikel aktiviert und spalten die Moleküle der Kohlenstoffquelle, die über sie strömen, auf.

Kohlenstoffatome lösen sich dann im Metallnanopartikel auf und sättigen es. Sobald das Nanopartikel keinen Kohlenstoff mehr aufnehmen kann, beginnt der Kohlenstoff in einer stabilen, organisierten Struktur auszufallen – und bildet das hexagonale Gitter einer Graphenschicht, die sich zu einem Rohr krümmt.

Der Wachstumsprozess

Zwei Hauptmodelle beschreiben, wie das Röhrchen aus dem Katalysator austritt: das Spitzenwachstumsmodell und das Wurzelwachstumsmodell.

Beim Spitzenwachstum löst sich das Katalysatorpartikel vom Substrat und bewegt sich an der Vorderkante des wachsenden Nanoröhrchens vorwärts. Beim Wurzelwachstum bleibt der Katalysator am Substrat verankert, und das Nanoröhrchen ragt von ihm nach oben. Das spezifische Ergebnis hängt von der Haftung zwischen dem Katalysator und dem Substrat ab.

Wichtige Variationen der CVD-Methode

Der Begriff CVD umfasst mehrere spezialisierte Techniken, die jeweils für unterschiedliche Ziele optimiert sind.

Thermische CVD (TCVD)

Dies ist die einfachste Form. Die Reaktion wird rein durch hohe Temperaturen angetrieben, die typischerweise zwischen 600 °C und 1200 °C liegen. Ihre Einfachheit macht sie hervorragend für die Grundlagenforschung geeignet, aber der hohe Energiebedarf kann die Arten von Substraten einschränken, die verwendet werden können.

Plasmaunterstützte CVD (PECVD)

PECVD verwendet ein elektrisches Feld, um in der Kammer ein Plasma (ein ionisiertes Gas) zu erzeugen. Dieses Plasma hilft, die Kohlenstoffquellen-Gasmoleküle viel effizienter aufzuspalten, wodurch der Prozess bei deutlich niedrigeren Temperaturen (bis zu 200–400 °C) durchgeführt werden kann.

Ein wesentlicher Vorteil von PECVD ist, dass das elektrische Feld das Wachstum der CNTs steuern kann, was zu hochorganisierten, vertikal ausgerichteten Nanoröhrchen-„Wäldern“ führt.

Wasserassistierte CVD

Diese hochwirksame Technik, auch als „Super-Growth“-CVD bekannt, führt eine sehr kleine, kontrollierte Menge an Wasserdampf in die Reaktionskammer ein. Das Wasser wirkt als schwaches Oxidationsmittel, das den Aufbau von amorphem Kohlenstoff selektiv entfernt.

Dieser Prozess „reinigt“ die Katalysatorpartikel, verbessert ihre Aktivität dramatisch und verlängert ihre Lebensdauer. Das Ergebnis ist das ultraeffiziente Wachstum von unglaublich dichten, vertikal ausgerichteten CNT-Wäldern, die mehrere Millimeter hoch sein können.

Verständnis der Kompromisse und Herausforderungen

Obwohl CVD leistungsstark ist, ist es wichtig, seine Grenzen zu verstehen.

Reinheit und Defekte

Der Prozess kann unerwünschte Nebenprodukte erzeugen, wie z. B. amorpher Kohlenstoff, der die Nanoröhrchen umhüllt und ihre Eigenschaften beeinträchtigt. Das Wachstum bei hohen Temperaturen kann auch Strukturdefekte in die Nanoröhrchenwände einführen, was ihre mechanische Festigkeit und elektrische Leitfähigkeit beeinflusst.

Katalysatorkontamination

Nach dem Wachstum bleiben die Metallkatalysatorpartikel in den CNTs eingebettet (entweder an der Spitze oder an der Wurzel). Für viele Anwendungen, insbesondere in der Elektronik und Biologie, müssen diese Verunreinigungen durch aggressive Nachbehandlungsschritte, wie z. B. Säurewäschen, entfernt werden, was die Nanoröhrchen beschädigen kann.

Kontrolle der Chiralität

Die größte Herausforderung bei der CNT-Synthese ist die Kontrolle der Chiralität – dem spezifischen Winkel des Kohlenstoffgitters. Diese Eigenschaft bestimmt, ob sich ein CNT wie ein Metall oder ein Halbleiter verhält. Bisher bietet keine CVD-Methode eine präzise, skalierbare Kontrolle über die Chiralität, und die im Wachstumsprozess entstandenen Proben sind immer eine Mischung von Typen.

Auswahl des richtigen CVD-Ansatzes

Ihre Wahl der CVD-Methode sollte direkt mit Ihrem Endziel verknüpft sein.

- Wenn Ihr Hauptaugenmerk auf der Hochdurchsatzproduktion dichter CNT-Arrays liegt: Die wasserassistierte CVD ist die führende Methode zur Herstellung vertikal ausgerichteter „Wälder“ für Anwendungen wie thermische Schnittstellen und Superkondensatoren.

- Wenn Ihr Hauptaugenmerk auf dem Wachstum auf temperaturempfindlichen Materialien liegt: Die plasmaunterstützte CVD (PECVD) ist die beste Wahl, da sie bei deutlich niedrigeren Temperaturen arbeitet und das Wachstum auf Polymeren und anderen empfindlichen Substraten ermöglicht.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung oder Einfachheit liegt: Die thermische CVD bietet eine unkomplizierte, kostengünstige Plattform zur Untersuchung von Wachstumsparametern und Katalysatorverhalten.

Durch die Beherrschung des Zusammenspiels seiner Kernkomponenten bietet CVD die leistungsstärkste Plattform für die Entwicklung von Kohlenstoffnanoröhrchen für Materialien und Geräte der nächsten Generation.

Zusammenfassungstabelle:

| CVD-Methode | Hauptmerkmal | Am besten geeignet für |

|---|---|---|

| Thermische CVD (TCVD) | Wachstum, angetrieben durch hohe Temperaturen | Grundlagenforschung, Einfachheit |

| Plasmaunterstützte CVD (PECVD) | Wachstum bei niedrigeren Temperaturen durch Plasma | Temperaturempfindliche Substrate (z. B. Polymere) |

| Wasserassistierte CVD | Ultraeffizientes, dichtes „Wald“-Wachstum | Hochdurchsatz-vertikal ausgerichtete Arrays |

Bereit für die Integration von CVD in Ihre CNT-Forschung oder -Produktion?

KINTEK ist spezialisiert auf die präzisen Laborgeräte und Verbrauchsmaterialien, die für die Beherrschung der chemischen Gasphasenabscheidung erforderlich sind. Ob Sie robuste thermische Öfen, fortschrittliche PECVD-Systeme für empfindliche Substrate oder fachkundige Beratung zur Katalysatorauswahl benötigen, unsere Lösungen sind darauf ausgelegt, Sie bei der Erzielung einer kontrollierten, qualitativ hochwertigen Kohlenstoffnanoröhrchensynthese zu unterstützen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Laboranforderungen unterstützen und Ihre Materialinnovation beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

Andere fragen auch

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung